旋转超声电解复合加工小孔流场仿真

刘泽祥 康 敏 李曙生

1.泰州职业技术学院,泰州,225300 2.南京农业大学,南京,210031

旋转超声电解复合加工小孔流场仿真

刘泽祥1康敏2李曙生1

1.泰州职业技术学院,泰州,2253002.南京农业大学,南京,210031

摘要:为解决电解加工深小孔中电解液难以进入加工区和电解产物难以排出的问题,构建了内喷式旋转超声电解复合加工装置,进行了电解加工、旋转电解加工和旋转超声电解复合加工小孔的对比试验。试验结果表明,阴极旋转能明显提高孔的圆度,旋转超声电解复合加工具有最大的平均加工电流,所加工孔的直径、深度都为三者中最大,表明其材料去除率是最大的。在此基础上,利用有限元ANSYS CFX软件,建立了气液两相流三维气穴模型,分析了阴极旋转和阴极高频振动对电解加工流场、电场的影响。仿真结果表明:阴极旋转使得气泡在阴极表面聚集,不利于气泡的排出,阴极振动加速了电解液的运动,有利于气泡的排出,因此具有最大的材料去除率。

关键词:旋转超声电解复合加工;小孔;有限元仿真;流场

0引言

目前,国内外对小孔尚未有明确的定义,通常将直径范围在0.5~3.0 mm的孔统称为小孔。现阶段小孔加工,特别是难加工材料的小孔加工,一直处于技术瓶颈[1]。激光、电火花等特种加工方法虽然能够实现小孔加工,但加工后表面留有再铸层,影响零件性能和使用寿命。电解加工的零件表面无应力、无再铸层影响,但对于管型小孔电解加工,因电解液压力过高,使得阴极振动,影响加工效果,且电解液难以进入加工区,采用高电流密度电解加工,势必使得加工尺寸和加工精度可控性差。因此,国内外开展了超声加工与电解加工的复合工艺研究,并取得一定的实用性进展。Ruszaj等[2]将工具阴极的超声振动引入到电解加工当中,大大提高了加工表面质量。Hewidy等[3]研究了低频振动的电解加工,结果表明:应用低频振动改变加工间隙内的物理状态,是提高加工精度和加工表面质量的有效手段之一。Bhattacharyya等[4]开发了微型工具振动系统用于微细电解加工,研究了振动频率、振幅、电解液浓度对小孔加工精度、材料去除率的影响 。南京航天航空大学在超声电解复合加工技术领域开展了基础性研究,利用自行研制的变幅杆和不同截面的微细阴极工具进行了一系列超声电解复合微细加工基础试验,初步证实了这种复合技术的可行性和优点[5-9]。因而,针对以上小孔电解加工所存在的不足,结合超声振动有利于电解液的更新、电解产物的排除以及破坏钝化膜的特点,本文构建了内喷式旋转超声电解复合加工装置,并运用有限元ANSYS CFX软件分析了阴极旋转和阴极高频振动下加工间隙内的流场、电场变化情况。

1试验装置

1.1旋转超声电解复合加工装置

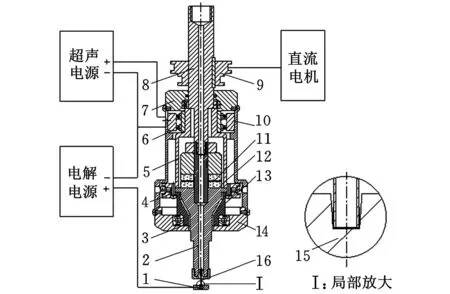

现阶段,小孔和深小孔的电解加工中,电解液不能充分进入加工区,使得加工不能正常进行,加工产物不能及时排出,极大地影响了加工速度和加工质量,电解液采用内喷方式可以解决电解液进入加工区的问题,而阴极超声高频振动能有效地排出加工产物[2-4,6,10],因此本文设计了实现电解液内喷的超声电解复合加工装置。该装置主要包括机械本体、旋转振动系统、电解液系统和控制系统等。其中,内喷式旋转超声振动系统是该装置设计的关键技术。其结构示意图见图1,换能器和变幅杆是旋转振动系统的核心部件,其结构直接影响到旋转振动系统的旋转速度和回转精度,而内喷式旋转超声电解复合加工中,换能器和变幅杆都处于高频振动中,因而,各部件之间的连接直接影响到超声振动系统的正常工作。

1.工件 2.变幅杆 3.轴承 4.调心螺母 5.旋转内腔6.电刷组件 7.后端盖 8.不锈钢导液管 9.带轮10.外腔 11.压电陶瓷 12.电极片 13.旋转基座14.前端盖 15.阴极 16.ER11夹具图1 旋转超声电解复合加工试验装置示意图

超声振动系统工作原理如图1所示,不锈钢导液管一端连接旋转接头,另一端连接换能器,从而将电解液经旋转接头、不锈钢导液管、换能器、变幅杆、工具阴极进入到加工区,实现内喷,旋转内腔、旋转基座在变幅杆法兰处通过螺钉锁紧连接,形成旋转主轴。主轴的带轮与直流电机上的带轮连接,实现主轴旋转,其旋转精度可以通过调心螺母实现回转精度的调节,工具阴极采用高精度ER11螺母和弹性夹头夹持。超声电源和电解电源为不同类型的电源,相互不影响,因而,超声电源与电解电源通过电刷滑环组件连接在压电陶瓷的两个电极片上和变幅杆上,旋转振动系统与系统支架在连接处采用绝缘橡胶隔离,这样保证了旋转振动系统与机械本体、支架绝缘。所设计的超声振动系统体积小,质量轻,旋转阻尼小,其超声波频率为20±1 kHz,振幅为40~80 μm,转速为0~3000 r/min连续可调,回转精度不大于0.02 mm。

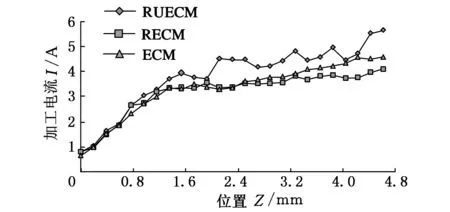

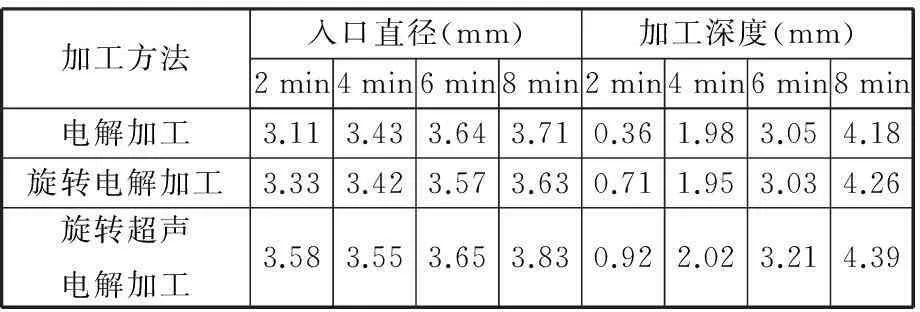

1.2对比试验

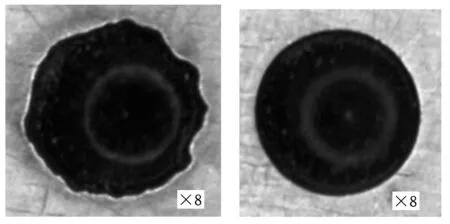

本文分别进行了电解加工(ECM)、旋转电解加工(RECM)、旋转超声电解复合加工(RUECM)的对比试验,其试验材料及电解液参数如表1所示。分别对工件进行了2 min、4 min、6 min和8 min的加工试验。试验加工参数如下:加工电压12 V,初始端面间隙0.4 mm,进给速度0.6 mm/min;电解液压力0.5 MPa;旋转速度1200 r/min;振幅50 μm。对加工过程中的电流进行采集,图2为加工8 min时所采集的电流数据,其中,旋转超声电解复合加工过程中,加工电流值最大。表2分别为三种加工方法在不同加工时间段的加工孔入口直径和孔深度。从表2可以看出,旋转超声电解复合加工在各时段入口直径和加工深度均为最大。试验过程中,仅有旋转超声电解复合加工过程中出现火花,其原因可能是在加工过程中阴极与孔中心的突起部分接触所致。图3为三种加工方法所加工的小孔在8倍体视显微镜下的放大图,从图中可以明显看出,电解加工出的孔的圆度极差,而阴极旋转提高了孔的圆度,阴极的高频振动使得加工电流增大,工件阳极溶解速度增大,表现为孔的直径和加工深度增大。

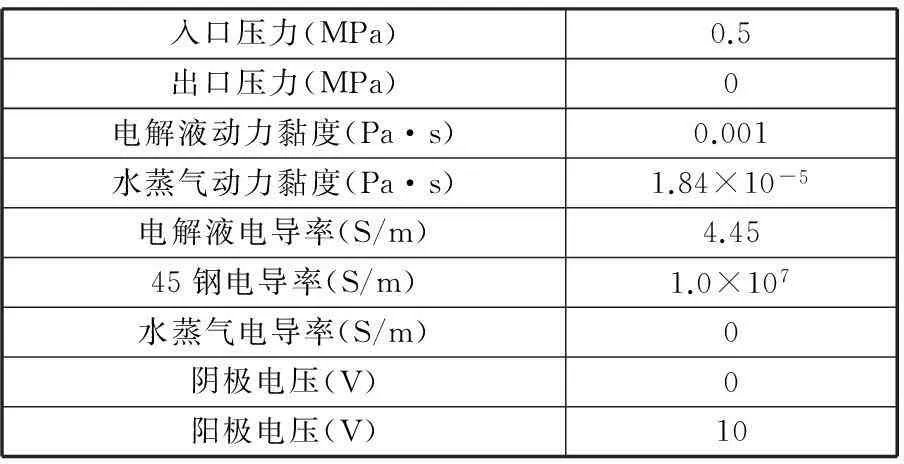

表1 材料参数

图2 三种加工方法加工电流对比

加工方法入口直径(mm)加工深度(mm)2min4min6min8min2min4min6min8min电解加工3.113.433.643.710.361.983.054.18旋转电解加工3.333.423.573.630.711.953.034.26旋转超声电解加工3.583.553.653.830.922.023.214.39

(a)电解加工(b)旋转电解加工

(c)旋转超声电解复合加工图3 三种加工方法所加工的孔

2流场电场耦合分析

电解加工过程中,流场、电场相互影响,它们的参数分布又直接影响到电化学溶解速度场,并由此影响电解加工间隙的分布[11]。文献[12-14]电解加工流场研究中,流场分析应用于加工间隙的流场流线分布以及阴极的设计,未考虑阴极运动对流场的影响,本文基于气穴模型,建立了气液两相流模型,定性地分析了阴极旋转和阴极高频振动对流场、电场的影响。

2.1阴极振动端面间隙分析

工具阴极做高频超声振动,如图4所示,其高频振动的位移方程为[15]

Z(t)=asin(ω t+φ)

(1)

ω=2πf

式中,Z为振动位移;a为振幅;ω为超声圆周频率;f为振动频率;t为时间;φ为初相位。

工具在任意时刻的振动速度和加速度分别为

(2)

(3)

在电解加工中,阴极以恒定的速度vf向工件进给。在超声电解复合加工过程中,任意时刻工具的瞬时速度v(t)为

(4)

由式(4)可知,工具阴极的端面速度分别在cos(ωt+φ)=±1时取得最大值和最小值,分别为vmax=vf+aω,vmin=vf-aω。由此分析可知,速度正负交替变化比较大,从而产生压力交替变化,有利于电解液的更新和电解产物的排出。

在超声电解复合加工中,设初始端面加工间隙为Δ0,则任意时刻的端面加工间隙Δ(t)为

(5)

其中,va为工件溶解速度,依据法拉第定律[7]

va(t)=ηwi=ηwκ(U-δE)/Δ(t)

(6)

式中,U为阴阳极之间的电压;δE为电解加工的阴阳极电极电位值总和;η为电流效率;κ为电解液导电率;w为体积电化当量。

由式(5)、式(6)可知,端面间隙处于时刻变化当中,端面间隙随着振动一直处于大间隙—小间隙—大间隙周期更替当中。加工过程不会出现电解加工中的平衡状态。

2.2流体仿真模型

电解加工过程中,阴极析出氢气,阳极发生电化学溶解,有时还有氧气、氯气或二氧化氮气体析出,因此,加工间隙内流场实际为气、液、固三相流。为了考察阴极旋转和阴极振动对流场参数以及气体体积分布的影响,同时考虑电解产物所占的体积比较小,将加工间隙内流场简化为气、液两相流。CFX流场分析中采用气穴模型,将电解液定义为纯电解液和水蒸汽所组成的混合物,定性分析阴极旋转、阴极超声高频振动对流场的影响,其中,电解液定义为连续流体,气体定义为离散流体,气穴模型中饱和压力为3574 Pa。为提高网格质量,缩短计算时间,取1/4流体模型进行分析,几何模型尺寸如图5所示,三维模型如图6所示,所选用的湍流模型为RNGk-ε模型,并作如下假设[12]:

图5 三维模型尺寸

图6 几何模型

(1)关于两相成分。气泡在液相中分布均匀,各项同性,气相、液相为不可压缩;两相间无质量转换,气相状态变化服从理想气体状态方程,在同一截面上气相和液相的流速、温度、压力等参数分别相等,在分析过程中,不考虑氢气的生成速率,统一按照不溶于水的气体处理。

(2)关于平衡加工状态。加工的平衡状态下电解液与阴阳极间的交换热也处于平衡状态。旋转超声复合加工过程中,忽略阴极运动状态对电解液热能的影响,工具阴极和工件阳极尺寸比较小,忽略电解液、阴极和工件之间的热传递,各项参数不再是时间的函数而是位置的函数。

(3)仿真中不考虑重力、浮力的影响。电解液与水蒸气的混合物满足以下方程:

(7)

式中,αe为纯电解液体积分数;αg为水蒸气体积分数;ρm为混合电解液密度;ρe为纯电解液密度;ρg为饱和蒸气密度;μm为混合电解液动力黏度;μe为纯电解液动力黏度;μg为水蒸气动力黏度。

仿真过程是等温过程,认为电解液、水蒸气的动力黏度为一常数。

(4)加工过程中,忽略除气泡外的其他电解产物对电解液电导率的影响,不考虑电极极化、双电层等因素,阴极、阳极均为等势面,而统一将电压设为U1、U2,忽略边界效应,认为极间电场为近似的稳恒电场[13-14],则模型内电势分布满足三维Laplace方程:

(8)

式中,φ为电势;x、y、z为模型内点的坐标。

流场仿真采用欧拉-欧拉多相流模型来求解,其混合电解液采用以下方程来描述[16-18]。

(1)混合模型连续性方程:

(9)

(2)混合模型的动量方程:

-p+[μm(vm)+

(10)

式中,F为体积力;p为电解液压力。

(3)气相体积分数方程:

(11)

2.3边界条件设置

有限元模型包括流体域和两个实体域。流体域主要施加流体入口、出口等边界条件,而工具模型、工件模型为实体模型,主要用于施加阴极旋转、振动、加工电压等边界条件。流体域和实体域增加Electromagnetic Model模型,并设置电压边界条件。各模型之间存在重合面,需对这些面进行域交界面设置。阴极旋转的方向采用右手法则来判定,阴极振动采用动网格技术[19],壁面的运动方程为式(1),为了简化模型,设相位角为零,其他材料参数及边界条件如表3所示[20]。

表3 初始边界条件

2.4流体仿真结果分析

根据试验结果,分别进行了阴极转速和振幅分别为0、0(条件1),1200 r/min、0(条件2)和0、50 μm(条件3)的流场电场仿真。仿真结果如图7~图9所示。电解加工过程中,电解液电导率与气泡体积分数的关系为[21]

κ(x,y,z)=κ0[1-β(x,y,z)]n

(12)

式中,κ(x,y,z)为流场内点(x,y,z)的电导率;κ0为初始电导率;β(x,y,z)为流场内点(x,y,z)的气体体积分数;n为气体体积分数对电导率的影响指数,通常取n=1.5[11]。

但CFX后处理中不具备对每个节点位置提取仿真结果的信息处理函数,只能对每个节点的气体体积分数以CSV格式文件(类似于Excel文件)输出,仿真结果以气体体积分数为研究对象,利用式(12)来表达电解液电导率的变化情况。

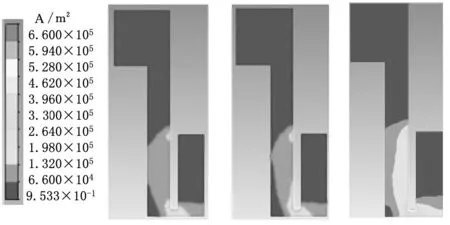

(a)条件1 (b)条件2(c)条件3图7 孔截面气体体积分数分布云图

图8 端面间隙内气体体积分数

(a)条件1 (b)条件2(c)条件3图9 孔截面电流密度分布云图

图7为孔截面气体体积分数分布云图,从图中可以看出,阴极旋转不仅没能加速电解液内气泡的排出,反而使气泡在阴极表面聚集,结合式(12)可以得出气泡聚集使电解液电导率下降,加工速度降低,而阴极高频振动迫使电解液随阴极上下波动,加速了气泡的排出,使得电解液内气泡含量大大减少,提高了阳极溶解速度。在加工间隙点(0.8 mm,0mm,0mm)沿Z轴的正方向取一垂直线,与阴极端面相交于点(0.8 mm,0 mm,0.2 mm),提取该直线上气体体积分数,如图8所示。从图8可以看出,气泡随阴极旋转、高频振动离开工件表面,使得在端面间隙内的气泡含量增多。图9为阴极处于平衡位置时孔截面电流密度分布云图。阴极旋转使得孔壁面的电流密度减小,而阴极振动使得孔壁面电流密度增大,结合气体体积分数的分布云图和试验结果,得出以下结论:阴极旋转使得气泡在孔底部聚集,使得电解液电导率下降,加工电流值变小,阳极溶解速度变小,而阴极振动有利于电解液排出,使得电解液内气泡含量减小,电解液电导率增大,加工电流值增大,阳极溶解速度增大,因此,在相同加工参数条件下,旋转电解复合加工的小孔入口直径要大于旋转电解加工的小孔的入口直径。

3结语

本文针对小孔电解加工所存在的问题,构建了内喷式旋转超声电解复合加工装置,对内喷式旋转超声电解复合加工原理进行了介绍。在此基础上,开展了电解加工、旋转电解加工和旋转超声电解复合加工对比试验。试验结果表明,三种加工方法中,旋转超声电解复合加工具有最大的平均加工电流,所加工的孔的入口直径、深度也是最大的,故可以推断,三种加工方法中,旋转超声电解复合加工具有最大的材料去除率。为分析旋转超声电解复合加工的加工机理,建立了气液两相流气穴模型,分别进行了阴极静止、阴极旋转和阴极高频振动的流场、电场仿真。仿真结果表明,阴极旋转和阴极高频振动都有利于气泡离开阳极表面,但阴极旋转使得气泡在阴极表面附近聚集,电解液电导率下降、加工电流值变小、阳极溶解速度变小,而阴极振动有利于电解液排出,使得电解液内气泡含量减小、电解液电导率增大、加工电流值增大、阳极溶解速度增大,因而,旋转超声电解复合加工具有更高的材料去除率。

参考文献:

[1]艾冬梅,贾志新. 小孔加工技术发展现状[J]. 机械工程师,2000(1):8-10.

Ai Dongmei, Jia Zhixin. Status Quo of Porous Processing Technology [J]. Mechanical Technologist,2000(1): 8-10.

[2]Ruszaj A,Zybura M,Zurek R,et al.Some Aspects of the Electrochemical Machining Process Supported by Electrode Ultrasonic Vibrations Optimization[J].J. Engineering Manufacture,2003,217:1365-1371.

[3]Hewidy M S,Ebeid S J,El-Taweel T A,et al.Modeling the Performance of ECM Assisted by Low Frequency Vibration[J].Journal of Materials Processing Technology,2007,189:466-472.

[4]Bhattacharyya B,Malapati M, Munda J, et al. Influence of Tool Vibration on Machining Performance in Electrochemical Micro-machining of Copper [J]. International Journal of Machine Tools & Manufacture,2007,47:335-342.

[5]李红英,云乃彰,朱永伟. 超声电解复合微细加工硬质合金试验研究[J]. 航空制造技术,2009(1):78-82.

Li Hongying,Yun Naizhang, Zhu Yongwei. Experimental Investigation of Combined Ultrasonic and Electrochemical Micro-machining of Cemented Carbide [J]. Aeronautical Manufacturing Technology,2009(1):78-92.

[6]朱永伟,王占和,李红英,等. 电解复合超声频振动微细加工机理与试验研究[J]. 中国机械工程,2008,19(15):1786-1792.

Zhu Yongwei, Wang Zhanghe, Li Hongying, et al. Machining Mechanism and Test Study on Micro-Machining of ECM Combined Ultrasonic Vibration [J]. China Mechanical Engineering,2008,19(15):1786-1792.

[7]王艺钢. 超声辅助电解加工微细三维结试验研究[D]. 淄博:山东理工大学,2013.

[8]朱永伟,王占和,云乃彰. 超声电解复合微细加工装置与试验研究[J]. 机械科学与技术,2008,27(8):986-991.

Zhu Yongwei, Wang Zhanhe, Yun Naizhang. An ECM Combined Ultrasonic Vibration Micro-machining Device and Its Test Study [J]. Mechanical Science and Technology for Aerospace Engineering,2008,27(8):986-991.

[9]赵志强. 超声扰动电解液微细电解加工机理及实验的基础研究[D]. 青岛:青岛科技大学,2014.

[10]Sebastian S. Research on Ultrasonically Assisted Electrochemical Machining Process[J]. International Journal of Advanled Manufalturing Technology,2011,52(5):565-574

[11]徐家文,云乃彰,王建业,等. 电化学加工技术原理工艺及应用[M]. 北京:国防工业出版社,2008.

[12]Liu Zexiang,Kang Min. The Analysis of Small Holes by the Rotary Combined Ultrasonic and Electrochemical Machining[J].Journal of the Chinese Society of Mechanical Engineers, 2014,35(3):197-204.

[13]李志永,朱荻. 基于叶片电解加工电场和流场特性的阴极设计和工艺试验研究[J].中国机械工程,2006,17(14):1463-1467.

Li Zhiyong, Zhu Di. Cathode Design and Experimental Study on Electrochemical Machining of Turbine Blades Based on Characteristics of Electric Field and Liquid Field [J]. China Mechanical Engineering, 2006,;17(14):1463-1467.

[14]徐正扬,朱荻,王蕾,等. 三头进给电解加工叶片流场特性[J]. 机械工程学报,2008,44(4):189-194.

Xu Zhengyang, Zhu Di, Wang Lei, et al. Character of Flow Field on Turbine Blade with 3-Electrode Feeding Method in Electrochemical Machining [J]. Chinese Journal of Mechanical Engineering,2008,44(4):189-194.

[15]林仲茂. 超声变幅杆的原理和设计[M].北京:科学出版社,1987.

[16]彭耀,陈凤,宋耀祖,等. 电场作用下单气泡行为的数值模拟[J].清华大学学报(自然科学版),2008,48(2):294-297.

Peng Yao,Chen Feng,Song Yaozu, et al. Numerical Simulations of Single Bubble Behavior in DC Electric Fields[J].J. Tsinghua Univ. (Sci. & Tech.), 2008,48(2):294-297.

[17]王明环,刘望生,彭伟. 螺旋微小深孔电解加工间隙多相流场特性及实验研究[J]. 兵工学报,2013,34(6):748-753.

Wang Minghuan,Liu Wangsheng,Peng Wei. Research on Flow-field Characteristics of Gap Multiphase Flow and Experiment of Electrochemical Machining of Spiral Deep Small Hole [J].Ordnance Technology, 2013, 34 (6):748-753.

[18]王超.卧式油气三相分离器的流场研究[D].长春:吉林大学,2011.

[19]谢汉龙,赵新宇,张炯明. ANSYS CFX流体分析及仿真[M]. 北京:电子工业出版社,2011.

[20]Baburaj M. CFD Analysis of Flow Pattern in Electrochemical Machining for L-shapedtool[D].Rourkela:National Institute of Technology,2012.

[21]Rajurkar K P, Zhu D, McGeough J A, et al.New Development in Electrochemical Machining [J].Ann. CIRP,1999,48 (2) :567-579.

(编辑王艳丽)

Flour Field Simulation of Small Holes Machined by the RUECM

Liu Zexiang1Kang Min2Li Shusheng1

1.Taizhou Polytechnic College,Taizhou,Jiangsu,225300 2.Nanjing Agricultural University,Nanjing,210031

Abstract:In order to solve the difficulties to update the electrolyte and discharge the products in the electrochemical machining(ECM) for deep-small holes, the internal rotary ultrasonic electrolytic composite machining device was constructed,and the comparative experiments of ECM,rotary electrochemical machining(RECM) and RUECM were carried out.The results show that the roundness of holes is improved by the rotation of cathode and the average current is the largest in the RUECM,thus the diameter and the depth of the holes machined by RUECM are the largest, which indicates that the material removal rate (MRR) is the greatest, too. Based on those, the effects of the rotation and vibration of cathode on the flow field and electric field were analyzed by ANSYS CFX with the three-dimensional two-phase flow cavitation model. The simulation results show that when cathode rotates,the air bubbles are gathered on the cathode surfaced,which is not conducive to the discharge of air bubbles; when cathode vibrates,the motion of electrolyte is accelerated,which is conducive to the discharge of air bubbles, therefore,it has the greatest MRR in RUECM,which provides a basis for future researches.

Key words:rotary combined ultrasonic and electrochemical machining(RUECM);small holes;finite element simulation; flow field

作者简介:刘泽祥,男,1983年生。泰州职业技术学院机电技术分院讲师、博士。主要研究方向为CAD/CAM在特种加工中的应用。获实用新型专利1项。发表论文9篇。康敏,男,1965年生。南京农业大学工学院教授、博士研究生导师。李曙生,男,1972年生。泰州职业技术学院机电技术分院院长、教授。

中图分类号:TG662

DOI:10.3969/j.issn.1004-132X.2016.06.008

收稿日期:2015-03-11