B型地铁构架组装工艺装备侧梁夹紧装置力学分析

丁松

(河南开元气体装备有限公司技术部,河南 开封 475004)

B型地铁构架组装工艺装备侧梁夹紧装置力学分析

丁松

(河南开元气体装备有限公司技术部,河南 开封 475004)

主要对B型地铁构架组装工艺装备侧梁夹紧装置进行力学分析。建立该装置的力学模型,对其进行受力分析,得到装置夹紧力与液压油缸的输出力之间的关系,并说明其结构设计的合理性;使用ADAMS软件建立夹紧装置的实体模型,对该装置进行仿真分析,并将理论计算和仿真结果进行对比,验证两种方法的正确性。

B型地铁;侧梁夹紧装置;受力分析;ADAMS仿真

转向架构架是转向架的受力骨架,是用以联系转向架各组成部分和传递各方向力的基础载体[1]。构架在组装时,侧梁在工装移动部件的推动下,实现与横梁的组装,在此过程中由于侧梁受到一定的阻力可能会出现偏斜的情况,使构架无法组装,从而影响了正常生产任务。因此,对构架侧梁夹紧装置进行力学分析是非常有意义的。

1 夹紧装置结构

B型结构地铁车辆构架组装工艺装备侧梁夹紧装置结构,力源装置采用的是液压驱动方式,中间传力装置采用“铰链-杠杆式”夹紧机构。

四杆机构的自锁功能,当连杆与曲柄共线时,若不计各杆的质量,则连杆加给曲柄的力将通过铰链中心,此力对铰链中心不产生力矩,因此不能使曲柄转动。机构的这种位置称为死点位置。铰链杠杆夹紧机构正是四杆机构的这一位置来实现工件夹紧的,其自锁位置就是四杆机构的死点位置。

2 夹紧装置受力分析

2.1 不考虑摩擦力情况

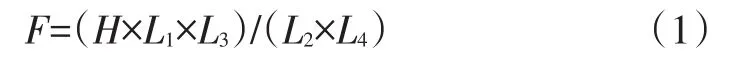

在不考虑各转动副的摩擦力时,装置夹紧力F与液压油缸的输出力H之间的关系为:

下面分析3个位置的实际受力情况:①当压杆的水平夹角为4°时,L1=140.2,L2=31.4,L3=49.7,L4=325.0,由式(1)可得压紧力为F=0.68H;②当压杆的水平夹角为2°时,L1=136.7,L2=24.4,L3=50.5,L4=325.0,由式(1)可得压紧力为F=0.87H;③当压杆的水平夹角为1°时,L1=132.2,L2= 15.6,L3=51.0,L4=325.0,由式(1)可得压紧力为F=1.33H。

由受力式可得,当压杆的水平夹角越小,四杆机构的杆a与杆b的夹角也越小,L2的数值也越小,从而压杆作用于工件的夹紧力就越大。理论上说,当压杆趋向于水平位置时,夹紧力可以趋向无穷大。但实际上由于摩擦力的存在,夹紧力不会趋向于无穷大。

当压杆运动到水平位置时,四杆机构的杆a和杆b的夹角为0,即两杆共线,四杆机构处于死点位置,实现夹紧装置的自锁功能。

2.2 考虑摩擦力情况

该结构主要涉及到的是转动副中的轴颈摩擦力。分析了轴颈摩擦的原理。设受径向载荷G作用下的轴颈1,在驱动力矩Md作用下,在轴承2中等速转动。此时,转动副两元素间必将产生摩擦力,以阻止轴颈相对于轴承的滑动。轴承2对轴颈1的摩擦力Ff21=fVG,其中当量摩擦系数fV=(1-π/2)f(对于配合紧密且未经跑合的转动副取较大值,而对于有较大间隙的转动副去较小值)。摩擦力Ff21对轴颈的摩擦力矩为:

根据轴颈1受力平衡可得:G=-FR21,Md=-FR21ρ=-Mf,故可得:

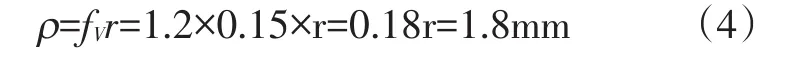

式(3)中,r为转动副半径,ρ为摩擦圆半径。当量摩擦系数fV=(1-π/2)f,摩擦圆半径ρ=fVr。取fV=1.2f,查表得f=0.15。因此,该结构的摩擦圆半径为:

当考虑各转动副的摩擦力时,总反力应与摩擦圆相切[2]。因此,各力的作用点及作用方向发生了变化,力的大小和力臂也发生了变化。

下面分析摩擦力情况下3个位置的实际受力情况:①当压杆的水平夹角为4°时,L1=138.4,L2=37.1,L3=50.7,L4=325.0,由式(1)可得压紧力为F=0.58H;②当压杆的水平夹角为2°时,L1=134.9,L2=30.7,L3=51.7,L4=325.0,由式(1)可得压紧力为F=0.70H;③当压杆的水平夹角为1°时,L1=130.3,L2=21.4,L3=52.5,L4=325.0,由式(1)可得压紧力为F=0.98H。

3 夹紧装置力学仿真分析

使用上面建立的模型进行仿真分析,沿油缸的轴线施加作用力F,在压杆顶端设置弹簧力模拟夹紧装置施加在工件上的夹紧力,通过测量弹簧力H即可得到装置的在不同位置时的夹紧力[3]。

例如,考虑摩擦力时的静力平衡仿真分析。考虑摩擦力时,就需要在各转动副中设置相关摩擦力参数。根据式(4)摩擦力的理论计算以及该装置的实际尺寸,主要参数设置为:静摩擦系数Mu Static=0.18,动摩擦系数Mu Dynamic=0.18,摩擦圆半径Friction Arm=1.8mm,转动副宽度Bending Reaction Arm=24mm,转动副半径Pin Radi⁃us=10mm,其余参数按照默认设置。主要分析压杆在不同位置处,油缸输出力H与工件夹紧力F之间的关系。将仿真结果与理论计算值进行对比,两者的结果可以相互验证。可得仿真结果与理论计算值十分接近,说明这个结果是可信的。

4 结论

本文通过对B型地铁构架组装工艺装备侧梁夹紧装置进行受力分析,同时考虑摩擦力因素的影响,从而得到装置夹紧力与液压油缸的输出力之间的关系,并说明其结构设计的合理性,该夹紧装置能够达到所需要的夹紧力;使用ADAMS软件建立夹紧装置的实体模型,对该装置进行仿真分析,并将理论计算和仿真结果进行对比,两种方法得到了相互验证,得出主要结论如下。

①夹紧装置在不同位置时对工件的夹紧力不同。压杆的水平夹角越小,压紧力越大;当压杆趋向于水平位置时,该装置会产生最大的夹紧力,且最大夹紧力不会小于油缸的输出力。说明该装置在最佳工作位置处具有对力的放大作用。

②理论计算和仿真分析都说明了摩擦力对该装置的夹紧力有较大的影响,摩擦力使夹紧装置对工件的夹紧力降低了30%左右。说明在对夹紧装置进行力学分析时,要考虑摩擦力的影响。

③通过理论计算值与仿真结果的对比,说明使用ADAMS软件对复杂夹紧装置的夹紧力计算具有一定的可行性。

[1]赵洪伦.轨道车辆结构与设计[M].北京:中国铁道出版社,2009.

[2]刘蜀,朱莎,庞礼,等.运动副的摩擦自锁原理在夹具设计中的应用[J].机械工程与自动化,2006(4):131-133.

[3]马闯,吴洪涛,谷珂.基于ADAMS的夹紧机构优化设计[J].机械制造与自动化,2006(4):11-13.

The Side Beams Clamp Device Mechanical Analysis of the Assembly Tooling of B-type Metro Architecture

Ding Song

(Technical Department,Henan Kaiyuan Gas Equipment Co.Ltd.,Kaifeng Henan 475004)

This paper described the side beams clamp device of the assembly tooling of the B-type metro architec⁃ture.The device mechanical model was established and the force analysis was obtained.The relationship between the clamping forced and the output force of the hydraulic cylinder was obtained,and the rationality of the structure de⁃sign was explained.The solid model clamping device was established by ADAMS software,and the theoretical calcu⁃lation and simulation results were compared,to verify the correctness of the two methods.

B-type metro;side beams clamp device;mechanical analysis;ADAMS simulation

U270.6;TG44

A

1003-5168(2016)09-0065-02

2016-08-18

丁松(1986-),男,本科,助理工程师,研究方向:机械工程与自动化。