基于流程的钢铁生产过程环境负荷分析与优化

周和敏,周子衿

(1.钢铁研究总院 先进钢铁流程与材料国家重点实验室,北京 100081)(2.四川大学经济学院, 四川成都 610065)

基于流程的钢铁生产过程环境负荷分析与优化

周和敏1,周子衿2

(1.钢铁研究总院 先进钢铁流程与材料国家重点实验室,北京 100081)(2.四川大学经济学院, 四川成都 610065)

摘要:叙述了生命周期评价方法在钢铁工业中应用现状和发展前景,并对钢铁生产传统工艺流程和钢铁生产新工艺流程和新技术的环境负荷进行分析和评价。基于钢铁生产新工艺流程和新技术的不断应用,对熔融还原炼铁和薄板坯连铸连轧生产工艺和流程的环境负荷进行了评价,与传统高炉流程相比,熔融还原炼铁废气污染物和废水污染物减排效果十分明显;与传统热连轧工艺相比,薄板坯连铸连轧工艺吨材煤气消耗降低2/3,吨材烟粉尘排放降低约27%。此外,针对我国钢铁生产矿物资源和能源消耗过大、环境污染问题十分突出的现状,指出通过改进原料和能源结构,加强环境排放控制和管理,有利于较大幅度地减少污染物的发生量和排放量。最后结合钢铁企业发展循环经济的实例,提出用生命周期评价方法对实施循环经济前后的环境负荷和循环经济发展程度进行分析研究。结果表明,钢铁企业采用新工艺流程和新技术,尤其是建设循环经济型企业,有利于从根本上降低钢铁生产过程环境负荷。

关键词:生命周期评价;环境负荷;钢铁生产流程;循环经济

1钢铁生产生命周期评价概述

2014年全球粗钢产量达到16.62亿t,其中中国粗钢产量达到8.227亿t,在全球所占比重达49.5%,我国钢铁工业取得成就是举目共睹的。但是,目前钢铁工业仍然是中国最为典型的“黑色产业”之一,能耗和环境问题日显突出。我国钢铁发展模式需要从传统的资源消耗、环境负荷增加的粗放发展模式,向更加注重节能环保、发展循环经济的科学发展模式转型。

生命周期评价(LCA)在我国又被称为环境协调性评价,根据通常采用的SETAC(环境化学毒理协会)和ISO(国际标准化组织)的定义,LCA是一种系统的综合的环境评价工具,它对一种产品、过程或活动的原材料提取、材料制备直至最终产品废弃的整个生命周期内能源和资源消耗以及废物排放对环境所造成的潜在的影响进行评价,并提出改善环境性能的建议和措施[1-2]。

国内对钢铁生产流程和钢铁产品的生命周期评价比较系统研究,来源于1998年由北京工业大学等6所院校承担的国家“863”计划—“材料环境协调性评价研究(MLCA)”项目,该项目在钢铁、有色金属、水泥、涂料和塑料等材料评价方面初步建立起了评价框架[3],取得了较为丰富的研究成果,逐步起到国内环境协调性评价示范作用;同时在搜集我国钢铁材料环境负荷数据的基础上,按照ISO14000的规范和LCA国际数据交换的通用格式,建立了我国钢铁材料环境负荷数据集[4]。生命周期评价在钢铁行业的发展方面,为我国钢铁行业应用这一工具优化发展战略、实施绿色认证、企业和行业层面的能源环境问题的综合分析提供了很好的基础。

针对钢铁产品的生命周期研究,欧盟钢铁环境报告中指出[5]:利用LCA进行钢材和其它材料的比较研究,帮助人们全面了解不同材料在环境性能上的优势和不足,从而提高钢材的市场竞争力。欧盟钢联2007年发布了欧洲钢铁工业生命周期物流分析图,建立了钢铁工业 LCA方法论,欧盟钢铁行动计划并对温室气体排放标准评估方法提出标准草案[6]。新日铁利用LCA进行了生态产品的研发和废钢循环评价。此外,世界钢铁协会(World Steel)在1996年开展了世界钢铁产品的生命周期清单研究,并于2000年和2007年分别对清单数据进行了更新。目前国内钢铁企业宝钢于2004年正式立项进行了LCA研究,2008年参与了全球钢厂的LCA分析与优化工作[7],对钢铁产品包括不锈钢的环境负荷进行了计算和评价[8-9]。针对钢铁企业CO2排放问题,国内学者用EIO-LCA的钢铁产品生命周期碳排放研究[10]和碳足迹方法进行分析和评价[11],也有用生命周期评价方法评价钢铁厂碱渣固碳技术[12]。

对于钢铁企业发展循环经济的途径和模式[13-15],以及钢铁工业发展循环对降低环境负荷效果评价方面[16]和钢铁工业竞争力提升方面[17],国内学者也对此进行了相关研究。

以上研究工作和成果,对生命周期评价方法应用于钢铁工业起到推进作用。由于钢铁生产新技术、新流程对环境负荷影响非常明显,目前针对这方面的研究尚未见诸报道。

2钢铁生产流程环境负荷分析和优化

2.1钢铁生产流程简介及LCA评价边界范围

目前我国钢铁生产主要是依靠铁矿石、煤为原料的高炉—转炉—连铸—热轧所谓的传统长流程工艺。传统钢铁工业的技术特点是:①生产能耗高。生产过程中产生大量的余热资源(占总能耗的72.7%)尚未得到充分利用;②以焦炭作为主要能源。随着世界焦炭资源日益枯竭,钢铁工业的持续发展受到严重威胁;③生产流程长。劳动生产率低,是典型的资金密集、劳动力密集的传统产业;④环境污染严重。钢铁工业以煤炭作为主要能源,大量燃煤造成排放的废气中含有大量的SOx,导致酸雨,造成环境严重污染,并且建设焦化厂、烧结厂需要大量投资,环保费用大幅度上升。

主要依靠废钢为原料的电炉-连铸-热轧短流程工艺在我国起着辅助作用。电炉短流程对于促进环保、消化废钢、净化冶金工厂环境起着良好的推动作用,在国际上得到较快发展,但由于我国作为电炉炼钢的主要原料—废钢的供应短缺,废钢质量不稳定,特别是电费高,因此只有在废钢来源较好、规模经济产品或产品附加值高等有竞争力的条件下发展。

其他的一些新流程例如直接还原、熔融还原工艺由于省去了高炉炼铁工艺中的烧结、焦化工序,缩短了炼铁生产工艺流程,而这几道工序是钢铁生产中资源消耗、能耗和环境污染最大的环节,已成为钢铁生产工艺新流程的重要组成部分。因此,本文从基于流程的钢铁生产过程角度,对其环境负荷影响和改善进行分析。

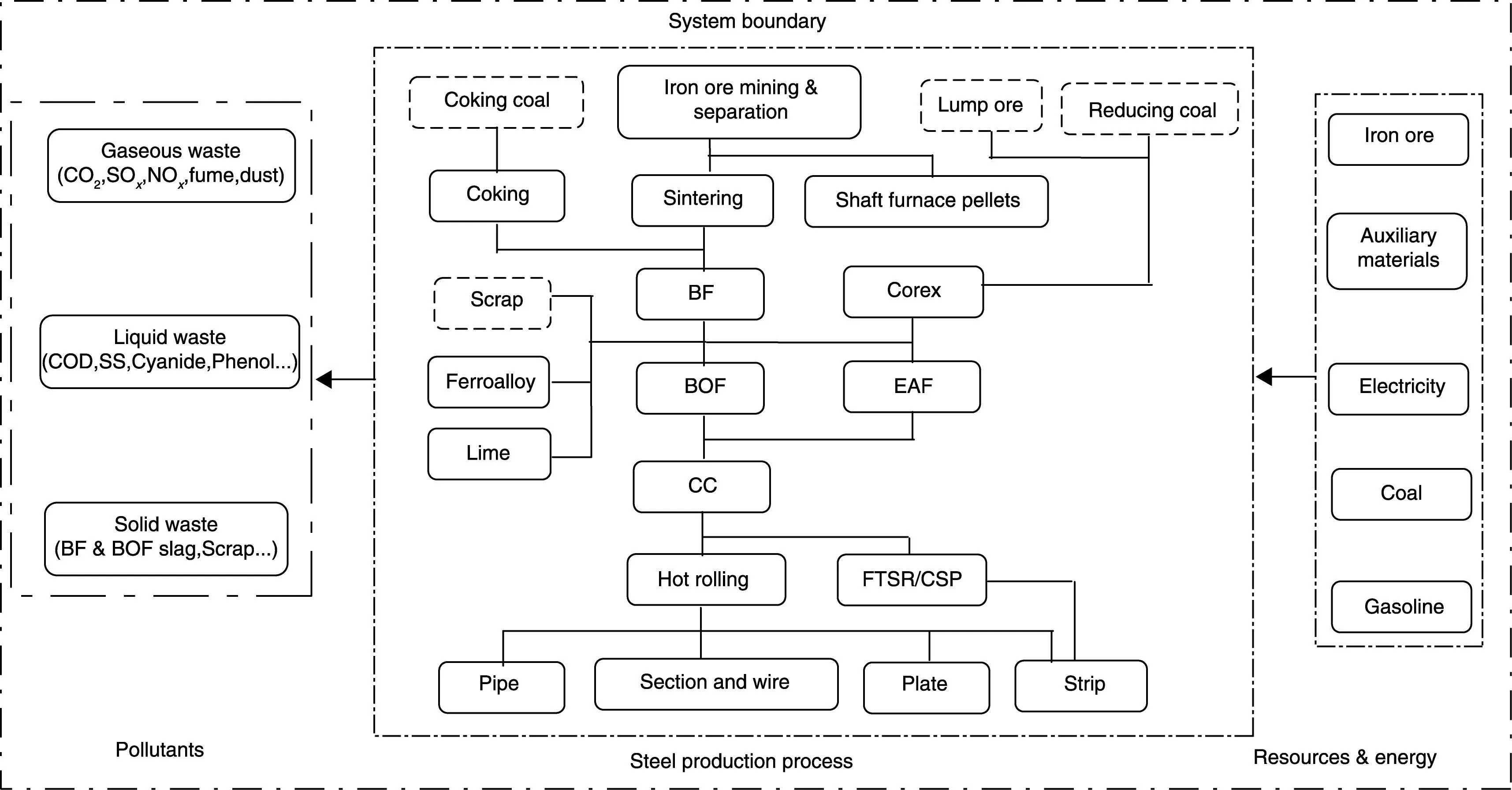

钢铁材料LCA评价所涉及原材料的开采、运输、钢铁制造、钢铁产品的使用、钢铁产品的废弃和循环利用过程,对于每一过程都是十分复杂的系统,需要建立庞大的数据库。按照LCA评价方法应遵循ISO相关标准[18-19],需要确定评价边界范围,由于钢铁制造过程原燃料消耗和排放数量所占比重大,本文评价范围确定为钢铁制造过程,基于钢铁生产流程的环境负荷评价系统边界见图1。

2.2高炉-转炉传统流程环境负荷

T钢厂是依靠铁矿石、煤为原料的高炉—转炉—连铸—热轧传统长流程。T钢厂通过实施循环经济,以结构调整为重点,积极推行清洁生产,提高资源的循环利用效率。通过节能降耗、减污增效,形成了环境效益与经济效益、社会效益协调发展的良好态势。针对高炉-转炉传统流程,该钢厂采取的主要节能和二次能源利用措施,以及减量化、再利用和再循环措施如下:

(1)坚持精料收购,铁矿石平均品位TFe64.7%,进口矿保证品质优良。通过配矿,增加优质球团生产量,优化炉料结构和炉矿组分,辅料矿石使用量少。提高品位,渣量少,铁资源损失少。根据物质减量化方针,优化烧结配矿结构,提高烧结矿和球团矿品位,满足高炉精料的需要,高炉工序和转炉工序资源消耗减少。

(2)贯彻从源头抓起的原则,按照“减量化、再利用、再循环”的方针,将节能重点放在优化生产工艺上。淘汰落后工艺,采用技术先进、能耗低的大型工艺装备,采用节能,压缩中间产品,减少加热道次,尽可能提高一火成材比和热送热装比,使能耗显著下降。

图1 钢铁生产流程环境负荷评价系统边界Fig.1 System boundary of environmental impact evaluation on steel production process

(3)推广国内外行之有效的节能新技术,切实解决耗能的薄弱环节。

我国重点大中型钢铁企业铁前工序(焦化、烧结/球团、高炉炼铁)能耗约占我国吨钢综合能耗的89%以上,其中高炉炼铁的工序能耗占铁前工序总能耗的77%,铁前系统是节能的重点。全面贯彻精料方针,主要包括提高入炉品位,以降低焦比;提高焦碳强度,降低焦碳灰分、硫分;配套建设综合原料场,稳定高炉原料成分;采用富氧、高风温、大喷煤比节焦工艺;配套建设高炉顶压发电装置;提高熟料比,达到100%,实现高碱度烧结矿配加碱性球团矿的合理炉料结构,确保高炉操作顺行,长寿和铁水高质量。

烧结系统采取小球烧结、燃料分加、厚料层操作等措施,并做好余热回收,扩大球团矿节能。焦化系统建设干熄焦装置,调整炼焦配煤比,改善焦碳质量,提高成焦比。炼铁工序对高炉扩容,采用高风温和富氧喷煤工艺,高压操作、无料钟布料和TRT发电三位一体的技术,利用余能,降低一次能源消耗量。炼钢系统采用铁水预处理—转炉—精炼—全连铸先进工艺,努力降低钢铁消耗,少用铁水,做好废钢加工,多吃废钢,采用活性石灰和溅渣护炉技术,并充分回收转炉煤气和余热蒸汽。轧钢系统实现连铸坯热送热装和一火成材,加热炉采用蓄热式燃烧技术进行改造,进一步降低轧钢燃耗和烧损,提高成材率。

(4)充分回收利用企业的二次能源及余压、余热资源,优化能源结构,做好高炉、焦炉和转炉煤气的回收利用,充分利用余压、余热和副产煤气发电。

(5)采用清洁原燃料,减少烟粉尘、SO2的产生。

采用低硫的进口铁精矿、粉矿和自产铁精矿,使SO2的产生量减少。焦炉煤气全脱硫,降低煤气中H2S的含量,因而使全厂外排SO2量减少。采用混合煤气进行发电,以及采用净化后的高、焦、转炉煤气,作为各工业炉窑的燃料,使SO2的产生量大幅度减少。

(6)采用清洁生产技术,淘汰落后生产工艺,达到减排目的的措施。

焦化工序取消湿法熄焦,全部采用干法熄焦工艺。采用干熄焦工艺,回收产生的蒸汽用于发电,因而减少了钢铁厂一次能源的消耗,从而减少了烟粉尘、SO2的产生量;采用干熄焦工艺,提高焦炭质量,减少炼铁的燃料消耗量,因而减少了烟粉尘、SO2的产生量;采用干熄焦工艺,减少了因湿熄焦而产生的含焦尘水蒸气产生量,减少了外排尘产生量。

采用烧结矿分级入炉技术,小块焦回收技术,降低消耗,减少烟粉尘、SO2的产生量。

高炉工序建煤气回收净化系统,充分利用二次能源,相当于节约动力煤的用量,因而减少了烟粉尘、SO2的产生量。

炼钢工序采用烟气干法除尘,可降低能耗和成本,使废气含尘浓度降低。采用连铸坯热送热装工艺,部分连铸机辊道设置保温罩,提高成材率,节约能源,因而减少污染物的排放量。建转炉煤气柜,增加回收转炉煤气供生产用户,充分利用二次能源,相当于节约动力煤的用量,减少烟粉尘、SO2产生量。

轧钢工序淘汰落后装备,并通过技术改造,采取节能措施,降低能耗,因而减少污染物的产生量。提高热装率和热装温度,降低燃料消耗,减少烟粉尘、SO2的产生量。采用汽化冷却和蓄热式燃烧技术回收热能,降低燃料消耗,减少烟粉尘、SO2产生量。

(7)增建和改造循环水处理设施。包括冶金石灰工序、炼铁、炼钢循环水处理设施,焦化酚氰废水、冷轧和综合废水处理站,废水资源化,确保水质达标和减少外排废水,节约新水。

通过以上措施的实施,各项指标的改进和变化情况见表1。可以看到,实施循环经济后吨钢矿石资源、水资源和能源消耗下降;废气污染物和废水污染物排放量大幅度减少;固体废弃物产生量下降35%,利用率提高2.48%。

表1 T钢厂吨钢环境负荷

2.3钢铁生产新工艺流程的环境负荷优化分析

2.3.1熔融还原炼铁工艺环境负荷

(1)COREX熔融还原技术工艺

熔融还原炼铁工艺是当今世界炼铁行业前沿技术,其最大特点便是节能,是目前世界上以非炼焦煤为主要还原剂、可少用甚至不用焦炭能大规模生产铁水的成熟工艺流程。由于从工艺上取消了焦炭生产、烧结矿生产及球团矿生产等传统的高炉炼铁技术辅助工序,在当今钢铁行业产生一场革命[15]。COREX流程主体设备是由熔融气化炉和预还原竖炉组成,类似将高炉拦腰截为上下两部分,上部进行固态预还原,下部进行熔融还原,并通过加煤来提供热量和还原剂。将高压氧气吹入熔融气化炉中,与煤氧化燃烧,产生优质还原气体。还原气体经过除尘和冷却后进入预还原竖炉中,炉料在800~850 ℃下被还原,还原度达90%以上。还原后的炉料从气化炉的顶部加到终还原炉中,进行进一步还原和熔化分离。

宝钢2007年引进两套大型COREX熔融还原炼铁生产装置,对我国非高炉炼铁技术的发展及人才培养、熔融还原生产经验积累起到了重大推动作用。宝钢1# COREX于2007年11月8日投产,至2011年10月18日休风停炉,整体迁建至新疆八钢。宝钢2# COREX于2007年11月8日投产。该项目是国内首座也是全球最大的COREX熔融还原清洁冶炼系统。与传统的高炉炼铁不同,直接用煤和铁矿石生产铁水,不需要炼焦和烧结工序,环境负荷较小,属于清洁生产的炼铁新工艺,在环保方面具有明显优势[16]。2#COREX在1#炉的基础上进行了优化,2#炉基本可以达到设计目标,不足之处是所需要的块煤、焦炭、球团和块矿的成本较高。

目前COREX与普通高炉两种技术各有优劣,COREX的效率低是公认的,宝钢当时决定是否引进这个项目也是一个取舍的过程,当时认为低成本可以盖过低效率,可是最终运行下来,发现并没有实现。COREX另一个缺点是,其所使用的铁矿石原料品位达到65%以上, 而高炉原料在60%以下。

COREX工艺一个重要特点是如何有效利用过程产生的煤气。宝钢COREX最大的问题是,产生大量的煤气并没有用于效益最优的燃料用途,而是用于发电,而上网电价较低。同时由于未能与高炉流程互补,码头物流由上海港务局控制、球团矿价格高企等因素使其持续亏损,也没有通过技术创新使其达到设计的150万t/年产能,仅达到75%设计产能。

国内应对引进的COREX-3000工艺技术进一步研发创新、升级改造,达到原设计产能、进一步降低成本和能耗,控制焦比<150 kg/t,工序能耗<16.5 GJ/t-铁,使其具有更强大的竞争力。对FINEX等熔融还原炼铁新技术的产业化、本地化的可行性也要跟踪研究。

(2)熔融还原与高炉流程环境负荷对比分析

通过对高炉流程与熔融还原流程资源和能源的当量计算,除了因为炉型大小,单炉产量不同之外,COREX-3000单炉年产量150万t、先进大型5 500 m3高炉单炉年产量450万t,仅就环境负荷考虑,计算结果分别见表2和表3所示。

表2 不同工艺吨铁资源消耗对比

表3 COREX-3000工艺与高炉流程吨铁环境负荷值

备注:*现有高炉指标参考国内普通高炉。

钢铁生产过程的铁前系统(焦化、烧结、炼铁)是产生污染的主要工序(占全流程总排放量的70%以上)。熔融还原炼铁可以省去焦化工序(甚至烧结工序),显著降低有害气体的排放量。采用熔融还原炼铁与副产煤气生产清洁能源(氢气、醇醚类产品等)相结合的联合工艺,全流程采取密闭操作方式,炼铁过程基本没有废气排放。可以看出,新流程与传统流程相比,SOx和NOx基本可以做到“零排放”。

为便于比较,以熔融还原流程各因子作为基准,将现有普通高炉和先进大型高炉与之对比可知,资源因子相别较小;能源因子最大相差12%;废气污染物和废水污染物因子差别非常大,可达10倍以上;CO2排放量最大相差31%。熔融还原流程CO2排放量仅为1 450 kg/t-铁水,其余部分的碳被固化在醇醚类产品中(CH3OCH3),其排放过程可以延伸到能源产品(醇醚类产品)的使用过程中。工序能耗没有达到设计值437.3 kgce/t-Fe。单从产渣量看,熔融还原炼铁比先进大型高炉略高,但炉渣可以充分利用,进而转变为二次可利用资源。

2.3.2薄板坯连铸连轧工艺环境负荷

(1)薄板坯连铸连轧工艺特点

薄板坯连铸连轧是20世纪80年代末开发成功的生产热轧板卷的一种全新的短流程工艺,西马克公司开发了CSP(Compact Strip Production),达涅利公司开发了FTSR(Flexible Thin Slab Rolling),这两种薄板坯连铸连轧成套生产线被引进到我国[17]。薄板坯连铸连轧工艺流程为电炉或转炉-钢包精炼-薄板坯连铸-热连轧-层流冷却-地下卷取。薄板坯连铸连轧工艺与传统流程的工艺布置不同,采用直通式辊底隧道均热炉,精轧机组与均热炉紧密衔接,取消了粗轧机组。与传统流程相比,薄板坯连铸连轧具有明显的经济优势,表现为设备相对简单、流程通畅;生产节奏短;温度均匀性好,产品尺寸精度高;高温入炉,节能效果明显[18-19]。

(2)薄板坯连铸连轧工艺和传统热轧工艺负荷对比

通过采集M钢厂引进的西马克CSP和T钢厂引进的达涅利公司的FTSR两种薄板坯连铸连轧生产线能源消耗和环境排放数据如下:

薄板坯连铸连轧与传统热连轧能耗比较

表4分别为M钢厂CSP、T钢厂FTSR以及传统2250热连轧工序能耗数据。M钢厂新建CSP以及与之相配的1 700 mm冷连轧。T钢厂新建FTSR薄板坯连铸连轧、增建传统2 250 mm热轧以及热轧相配套的冷连轧线。T钢厂实施循环经济后FTSR燃料消耗由31.56 kgce/t降到27.3 kgce/t;增建两台余热锅炉,吨材可回收28 kg/t蒸汽。通过采用以上措施,工序能耗78.56 kgce/t降到61.64 kgce/t。

表4 FTSR、CSP和热连轧能耗对比

将M钢厂CSP和T钢厂FTSR对比可知,M钢厂CSP能耗各项指标和工序能耗低于T钢厂FTSR。两个企业的2 250 mm热连轧能耗指标,包括燃料消耗和工序能耗基本接近,没有太大区别。薄板坯连铸连轧成材率比传统热连轧约高1%,能耗平均低17.55~28.23%。

将CSP工艺与传统热轧工艺能耗比较,能耗主要差别在煤气消耗上,CSP热连轧煤气消耗14.35 kgce/t-材,2 250 mm热连轧煤气消耗40.99 kgce/t-材,前者只相当于后者的35%。主要是因为CSP工艺连铸坯只通过在线均热直接轧制,热送温度1 000 ℃以上,传统热轧工艺采用装炉加热,热送温度一般500~800 ℃。两种工艺电耗区别不大,CSP工艺工序能耗只相当于传统热轧工艺的72.8%。冷轧工艺工序能耗差别不大,煤气消耗有差别,CSP工艺道次压下量大,可以提供0.8 mm厚热带供冷轧用,后续退火次数相应少,煤气消耗也降低。

薄板坯连铸连轧的能耗和环境排放对比

M钢厂CSP和T钢厂FTSR含铁固体废弃物可以100%回收,并可有效利用。将热轧加热炉和轧钢机组烟粉尘合为一起,由表5可知,薄板坯连铸连轧工艺吨材烟粉尘排放量比传统热连轧低26.8%。

M钢厂CSP工艺的废气污染物和废水污染物排放见图2所示。SO2排放0.202 kg/t,废水污染物SS排放43.2 g/t。由于CSP热连轧工艺煤气消耗只相当于传统热轧工艺的1/3,加热炉废气污染物产生量可以认为也只有后者的1/3左右。

由以上分析可知,薄板坯连铸连轧无论从节能还是烟粉尘排放,都有明显优势,表现为:薄板坯连铸连轧成材率比传统热连轧高0.57~0.94%;薄板坯连铸连轧吨材煤气消耗比传统热连轧低2/3;薄板坯连铸连轧吨材能耗比传统热连轧低12.53~17.03 kgce;薄板坯连铸连轧加热炉吨材烟粉尘排放只相当于传统热轧加热炉的35.67%,整个热轧工序吨材烟粉尘排放比传统热连轧低~27%;薄板坯连铸连轧比传统热连轧环境负荷有明显降低。

表5 FTSR热轧薄板和2 250 mm热连轧烟粉尘排放对比

图2 M钢厂CSP工艺废气污染物和废水污染物排放Fig.2 Equivalent emission of waste gas and discharge of waste water in CSP

3新一代可循环钢铁生产工艺环境负荷

3.1新一代可循环钢铁流程

传统钢铁流程的基本特征是以产品(钢材)为中心的流程制造业,采用消耗-回收-放散的生产模式,与环境不能协调发展。针对传统钢铁流程的上述问题,新一代可循环的钢铁生产新流程,主要包括3个方面:一是研究开发以大幅度提高生产效率为中心的高效化钢铁生产新工艺,缩短工艺流程,加快生产节奏,实现连续化生产;二是用循环经济的思想改造传统生产流程,提高资源、能源利用效率,减少环境污染;三是研究开发以熔融还原炼铁新工艺为代表的高效能源转换技术,实现以煤代焦。新流程将充分发挥钢铁厂的3大社会功能:钢铁产品制造功能、高效能源转换功能和大宗社会废弃物处理功能,使钢铁厂真正成为与环境友好的、绿色化生态工厂。

3.2新一代可循环钢铁生产工艺环境负荷综合分析

3.2.1减量化效果分析

金属资源循环利用:铁金属资源循环的内容是提高钢铁生产全过程的金属收得率和利用率。在规划合理有效利用金属资源,应充分利用国外优质铁矿。进口矿保证品质优良。通过配矿,增加优质球团生产量,优化炉料结构,入炉矿组分合理,辅料矿石使用量少。提高品位,渣量少,铁资源损失少。

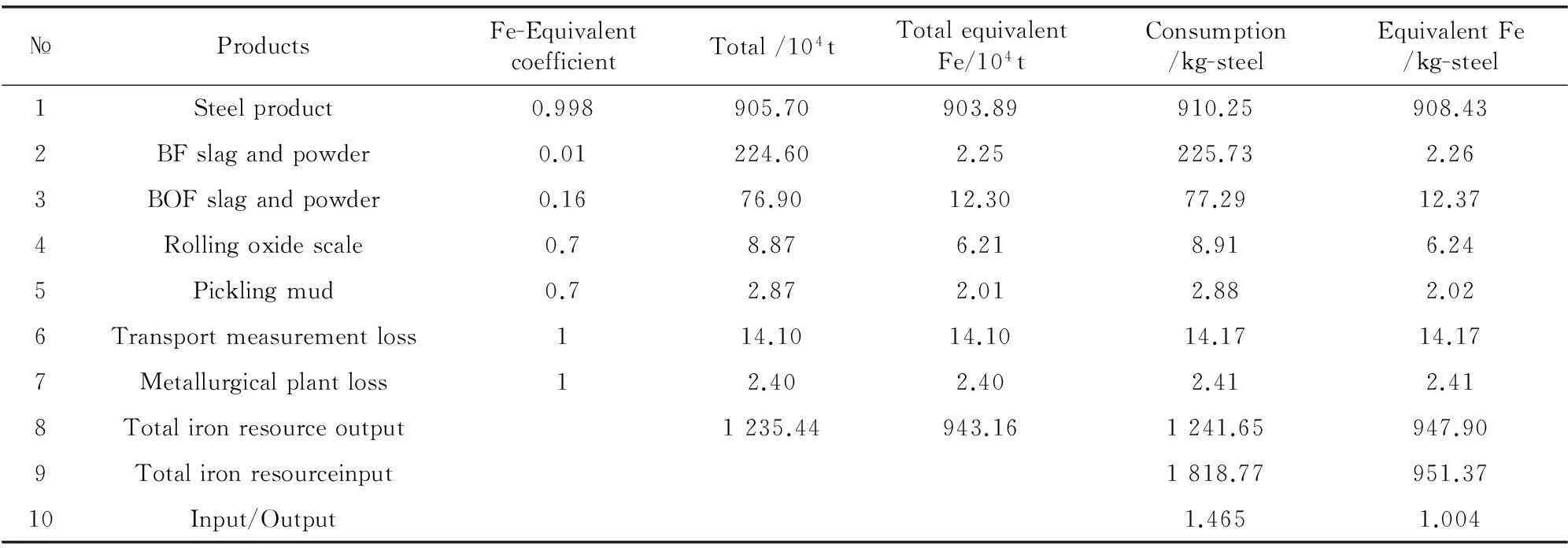

资源减量化:根据资源产出计算,得到表6含铁资源产出清单,体系内循环的含铁资源不包括在内。吨钢资源投入产出比为1.465,铁资源投入产出比为1.004,铁资源利用效率为99.64%,与传统流程对比,可看出资源减量化效果明显。

能源减量化:采用7.32 m大型焦炉和干熄焦工艺,烧结采用混合料中添加生石灰及蒸汽预热混合料,主机和环冷机高温段废气余热回收。采用5 500 m3大型高炉和无料钟炉顶,炉顶压力提高,煤气回收利用率达到100%;焦丁回收和烧结矿分级入炉,降低焦比。转炉精料和烟气LT法净化和煤气回收可达吨钢110 Nm3,烟气汽化冷却回收蒸汽。轧钢高温热送热装和直接轧制技术,加热炉汽化冷却和余热回收。通过采用先进的工艺技术,各工序能耗指标居国内先进,综合能耗指标国内领先。

水资源减量化:遵循循环经济“3R”原则,合理利用水资源,减少新用水量,削减排污总量,保证企业水资源供需平衡,维护水体生态环境。实行无害化处理,实现废水资源化利用和“零排放”。根据以上原则,可循环流程吨钢用水3.84 t,水循环利用率97.5%,达到国内外先进水平。

表6 可循环流程资源产出

3.2.2再利用效果分析

含铁资源综合利用:烧结和球团、炼铁、炼钢、轧钢等各生产工序,含铁尘泥得到充分回收,绝大部分在厂内循环利用。炼钢渣中的渣铁、炼钢和轧钢废钢全部回收作为炼钢炉料。不能利用的含铁量较低的含铁物料,进行外部综合利用,见表7所示。

表7 含铁资源再利用

非含铁资源综合利用:根据固体废弃物的特性和利用潜力,分为钢厂内部利用和社会化利用,高炉渣和电厂煤灰可用于水泥和建材,废耐材由耐材厂回收,做到物尽其用。

能源综合利用:利用高炉炉顶余压、干熄焦显热、富余煤气燃气-蒸汽联合循环和掺烧煤粉发电,年发电量55.1×108KW·h。通过烧结废气和干熄焦烟气,以及转炉和加热炉汽化冷却回收余热蒸汽312万t。万元投资形成节能3.735 tce,折合吨钢291.175 kgce/t。

3.2.3再循环效果分析

实现企业与社会资源大循环,实现钢铁废物社会资源化,社会废物钢铁资源化,将钢厂优势转化为社会优势。

由于钢渣和粒化高炉矿渣都具有水硬胶凝性,生产钢铁渣双掺粉是混凝土掺和料的最佳方案。在混凝土配合比相同时,用钢铁渣双掺粉等量取代20%的水泥配置混凝土,与纯水泥混凝土相比提高了一个强度等级,并避开了各自的缺点,发挥了优点。吨钢产高炉渣250 kg/t,年产224.6万t用作水泥原料,钢渣微粉作水泥掺合料,每年可减少石灰石开采320万t,减少水泥行业CO2排放220万t,减少标煤消耗22万t,减少粉尘排放7万t,社会环境效益十分明显。焦化副产品为社会提供优质化工原料,钢厂同时消纳社会废钢、废塑料。

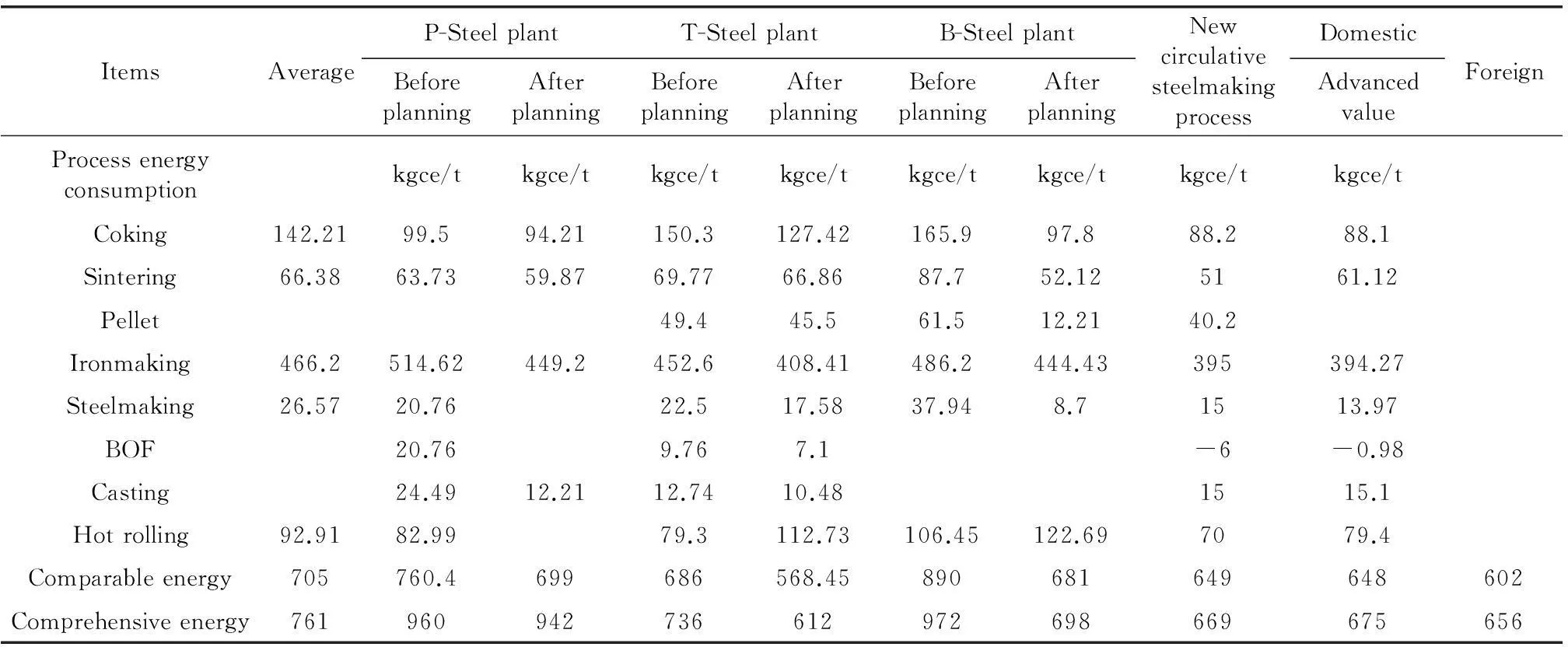

3.3可循环流程综合评述

将可循环流程与其他同行企业实施循环经济前后以及国内先进企业的各项指标对比,见表8和表9。可以看到,可循环流程焦化、烧结、炼铁能耗指标最低,吨钢可比能耗和综合能耗指标水平位居前列。从环境排放指标看,可循环流程吨钢SO2、取水量以及固废产生量都最低,指标水平居国内前列。

表8和表9的指标值表明,采用可循环流程后,比同行企业采用循环经济规划后取得的效果更好,充分说明新一代可循环流程在减量化、再利用、再循环方面具有的强大优势。

表8 能源指标对比

备注:T钢规划后可比能耗和综合能耗低,由于外购铁水占23%。

表9 环境指标对比

备注:T钢规划后由于外购铁水占23%,高炉渣产生量相应减少。

4结语

通过对传统高炉炼铁流程,熔融还原铁工艺流程,薄板坯连铸连轧工艺流程和新一代可循环钢铁生产流程环境负荷进行评价,结果如下:

(1)高炉-转炉传统流程通过发展循环经济,采用减量化、节能减排、再循环利用等技术措施,吨钢环境负荷大幅度降低。

(2)与高炉流程相比,熔融还原炼铁在环境排放方面具有突出优势。废气污染物和废水污染物排放差别大,达10倍以上,CO2排放量最大相差31%。

(3)薄板坯连铸连轧比传统热连轧环境负荷低。薄板坯连铸连轧吨材煤气消耗比传统热连轧低2/3,吨材能耗低12.53~17.03 kgce;薄板坯连铸连轧加热炉只相当于传统热轧加热炉的35.67%,整个热轧工序吨材烟粉尘排放比传统热连轧低~27%。

(4)新一代可循环流程在减量化、再利用、再循环方面具有的强大优势。吨钢铁资源利用效率非常高,可达99.64%;重点耗能工序如焦化、烧结、炼铁能耗指标位低,吨钢可比能耗和综合能耗指标水平位居前列;环境排放指标低,指标水平居国内前列。

(5)通过发展循环经济和构建新一代可循环钢铁生产模式,采用新工艺和新技术,结合资源、能源和环境排放减量化、再利用和再循环措施的实施,能够满足可持续发展的要求。

参考文献References

[1]Tukker A.EnvironmentalImpactAssessmentReview[J],2000,20:435-456.

[2]Azapagic A.ChemicalEngineeringJournal[J],1999,73(1):1-21.

[3]Zhou Hemin(周和敏).ThesisforDoctorate[D].Beijing:Beijing University of Technology,2001.

[4]Gong Xianzheng(龚先政),Nie Zuoren(聂柞仁),Wang Zhihong(王志宏).ResearchonIron&Steel(钢铁研究) [J],2006,34(2):49-52.

[5]International Iron and Steel of Institute(IISI).WorldSteelLifeCycleInventoryMethodologyReport1999/2000[R].Brussels:Committee on Environmental Affairs,2002.

[6]Li Dan(李 丹),Wang Xingyan(王兴艳).MetallurgicalEconomicsandManagement(冶金经济与管理) [J],2015(1):19-23.

[7]Liu Yinghao(刘颖昊),Sha Gaoyuan(沙高原),Huang Zhijia(黄志甲),etal.EnvironmentalEngineering(环境工程) [J],2008,26(1):81-84.

[8]Liu Yinghao (刘颖昊),Liu Tao(刘 涛),Guo Shuihua(郭水华).EnvironmentalEngineering(环境工程) [J],2012,Vol.30(增刊):437-439.

[9]Li Jie(黎 洁), Liu Yinghao (刘颖昊), Liu Tao (刘 涛),etal.BaosteelTechnology(宝钢技术)[J],2015(3):59-64.

[10]Gao Chengkang(高成康),Chen Shan(陈 衫),Chen Sheng(陈 胜),etal.IronandSteel(钢铁)[J],2015, 50(3):1-8.

[11]Zou Anquan(邹安全),Luo Xingling(罗杏玲),Quan Chunguang(全春光) .ManagementWorld(管理世界)[J],2013(12):178-179.

[12]Xiao Lishan(肖黎姗),Lin Tao(吝 涛),Guo Qinghai(郭青海).ActaScientiaeCircumstantiae(环境科学学报) [J],2014,34(3):788-795.

[13]Wen Chengfeng(温诚锋),Liang Rizhong(梁日忠).JournalofChangshaUniversityofScience&Technology(长沙理工大学学报) [J],2005,20(2):9-13.

[14]Zhu Deli(朱德莉).TheResearchontheDevelopmentModeofChineseSteelIndustryforCirculationEconomy(我国钢铁工业发展循环经济的模式研究) [M].Changsha: Hunan University,2006.

[15]Hao Yaqi(郝雅琦).ThesisforDoctorate[D].Beijing: University of Science and Technology Beijing,2014.

[16]Zhou Hemin(周和敏), Hao Weichang(郝维昌), Wang Tianming(王天民).TheModelofCirculationEconomyandtheDiscussionofEnvironmentalEffectsinChinaSteelIndustry(中国钢铁工业发展循环经济的模式和环境效果分析)[R]. Tokyo:The 7thInternational Conference on EcoBalance (The Society of Non-Traditional Technology), 2006, Nov.16.

[17]Han Zhentang(韩珍堂).ThesisforDoctorate[D].Beijing: Graduate School of Chinese Academy of Social Sciences,2014.

[18]International Organization for Standardization (ISO).ISO14040EnvironmentalManagement-LifeCycleAssessment-PrinciplesandFramework[S]. ISO: Geneva, Switzerland,2006.

[19]International Organization for Standardization (ISO).ISO14040EnvironmentalManagement-LifeCycleAssessment-RequirementsandGuidelines[S]. ISO: Geneva, Switzerland,2006.

[20]Zhou Yusheng(周渝生).煤基熔融还原炼铁新工艺发展现状评述[C].ChineseNon-blastFurnaceIronmakingConferenceProceedings2006 (2006年中国非高炉炼铁会议论文集).2006:42-57.

[21]Chen Ruoping(陈若平),Tan Zhen(谭 真).XinjiangSteel(新疆钢铁) [J],2014,130(2):19-21

[22]Lin Liheng(林立恒).CSP薄板坯连铸连轧工艺设备资源的潜在优势与开发[N].WorldMetalBulletin(世界金属导报),2004,1675(7):7.

[23]Wu Jianpeng(吴健鹏),Tan Jiamei(谭佳梅),Zhao Jiyu(赵继宇),etal.WusteelTechnology(武钢技术) [J],2011,49(4):20-23.

[24]Mao Xinping(毛新平),Gao Jixiang(高吉祥),Chai Yizhong(柴毅忠),etal.IronandSteel(钢 铁) [J],2014,49(7):49-60.

(编辑盖少飞)

Analysis and Optimization of Environmental Impact onProcess-Based Steel Production

ZHOU Hemin1, ZHOU Zijin2

(1. State Key Laboratory of Advance Steel Processing and ProductsCentral Iron & Steel Research Institute,Beijing 100081,China) (2.School of Economics, Sichuan University, Chengdu 610065, China)

Abstract:In this paper, the status of the application and development prospects of life cycle assessment method in the steel industry was described. Moreover, the environmental impacts of traditional steel production process and the new processes and technologies, were also analyzed and evaluated. Based on the application of new process and technology to the steel industry, the environmental impacts of smelting reduction iron making process and thin slab continuous rolling process were evaluated in the paper. Compared with the traditional blast furnace process, the reduction effect of waste gas and waste water pollutants emission for smelting reduction iron making process was very obvious. Even compared with conventional hot strip rolling process, the fuel consumption of thin slab continuous rolling process was reduced 2/3 and smoke dust emission reduced 27%. Since the steel industry consumes large amounts of mineral resources and energy, to cause environmental pollution problems becomes very prominent, this paper pointed out that, by improving the consumption structure of raw materials and energy, strengthening environmental emission control and management, it could be greatly reduced for the amount of generation and emission of pollutants. Taking examples of the circular economy development in some steel companies, this paper thoroughly calculated and analyzed the environmental impacts of before and after the implementation of circulation economy, and its development level by using life cycle assessment method. The results show that the new technology and new steel production process especially in the construction of circular economy enterprises, will help to reduce the environmental impacts of steel production process fundamentally.

Key words:life cycle assessment; environmental impact; steel production process; circulation economy

中图分类号:X757

文献标识码:A

文章编号:1674-3962(2016)03-0187-10

DOI:10.7502/j.issn.1674-3962.2016.03.04

基金项目:科技部支撑计划项目(2012BAB14B04)

收稿日期:2015-07-20

第一作者:周和敏,男,1963年生,教授,Email:zhouhm1329@126.com