试析酶法合成头孢氨苄工艺

杨 蕾

哈药集团制药总厂科研开发中心 150000

试析酶法合成头孢氨苄工艺

杨 蕾

哈药集团制药总厂科研开发中心 150000

目的:探讨酶法合成头孢氨苄工艺优化,并对母液中的母核进行回收利用。方法:通过对酶催化法的合理利用,在选定母核和酰基供体的基础上,在水相中以固定化青霉素酰化酶催化合成头孢氨苄。在这一条件下,对反应温度、反应时间以及投酶量等条件进行优化处理,进一步考察头孢氨苄摩尔收率以及产品质量。结果:在标准工艺优化后,头孢氨苄摩尔收率在 85%以上,而套用母液中回收的的7-ADCA后头孢氨苄摩尔收率在91%以上,明显高于当前化学法的收率,可知产品质量合格。结论:酶法合成头孢氨苄工艺具有良好的应用价值,其反应条件温和,且收率较高,与当前可持续发展理念保持高度一致,属于绿色合成工艺。

酶法;合成;头孢氨苄;青霉素酰化酶;7-ADCA

头孢氨苄是抗生素中的一种,属于半合成头孢菌素,在实际应用中能够对细胞壁的合成进行有效抑制,从而对细菌进行有效遏制,在临床医学中具有良好的应用价值。头孢氨苄对革兰氏阳性菌和革兰氏阴性菌均具有良好的抗菌作用,注射后能够被较快速度的吸收,在加入增效抗炎因子后,头孢氨苄在实际应用中杀菌能力更强,高出青霉素类杀菌药物的20倍左右。本文主要就酶法合成头孢氨苄工艺进行研究和分析,通过对反应投酶量、投料比、反应温度以及反应时间等工艺参数进行调整和控制,以保证产品质量满足相关标准。通过本次研究,旨在为医药领域人士提供借鉴。

1 实验材料与方法

1.1 实验原材料

在本次实验研究中,选用PGM、PGA,7-ADCA作为实验主要原材料。

1.2 实验设备

BIO-2020生物反应器、自动电位滴定仪、SIGMA高速离心机、BX-180循环冷冻机、高效液相、SevenEasyPH计、真空干燥箱。

1.3 实验方法

在酶催化合成过程中,将一定量的合成酶加入到合成反应罐中,在PH7.5条件下将7-ADCA溶解,并转移至合成罐内。将PGM溶解液滴加至合成罐内,并以浓NH3·H2O对合成反应中的PH值进行合理控制。待PGM滴加完成后,以标准规格的验算和氨水对反应PH值进行有效控制,通过对循环冷冻机进行合理应用,将合成反应温度控制在合理范围内,并对7-ADCA转化率进行准确检测,并以相关检测结果为主要依据明确酶催化合成的反应重点,以98%以上的转化率作为终止反应的标志。

在反应器底部筛网以母液作为主要分离物质,将头孢氨苄和固体酶进行循环洗涤,纸质母液无白色物质,方实现二者的有序分离。在重结晶过程中,处于20℃条件下,以浓盐酸对溶于母液中的滤饼进行溶解,及时经过100μm滤纸并转移至结晶罐,以标准规格的氨水进行调晶处理。在调晶过程中,掌握好一调与二调的PH值、温度以及养晶时间,从而促进重结晶的顺利实现。待抽滤、丙酮洗涤后,将其在45℃条件下进行干燥处理,待干燥两小时后,方可获得头孢氨苄成品。

在7-ADCA回收过程中,PGA作用下能够促进酶法头孢氨苄重结晶母液的裂解,在20℃条件下,PH值为8.0-8.3之间,将裂解时间控制在90min,能够将酶与回收苯甘氨酸实现有序分离。以标准规格的纳滤膜对裂解反应清液进行浓缩处理。待弄多液脱碳后,掌握好一调与二调的PH值及养晶时间。待抽滤后,加以洗涤干燥处理,可得到7-ADCA粗品。将回收完成的7-ADCA作为下一批次头孢氨苄合成反应套用材料。

2 分析结果与讨论

2.1 投酶量对合成收率的影响

PGM:7-ADCA为1.8,温度为20℃,PH7.0的条件下,每升反应液投酶量分别为1.4、1.6、1.8、2.0和2.2KU,检测7-ADCA的转化率判断反应终点,最终检测成品收率。每个投酶量重复实验3批,取收率平均值进行比较。结果显示投酶量在1.8KU/L时,头孢氨苄平均摩尔收率最高;进一步增加投酶量会加大侧链分解程度,降低摩尔收率(图1)。

图1 投酶量对合成收率的影响

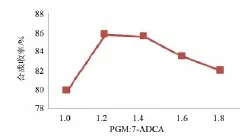

2.2 PGM和7-ADCA投料比对合成收率的影响

在投酶量1.8KU/L,温度20℃,H=6.8的条件下,PGM:7-ADCA分别为1.0、1.2、1.4、1.6、1.8,检测7-ADCA的转化率判断反应终点,最终检测成品收率。每个侧链加量重复实验3批,取收率平均值进行比较,结果显示PGM:7-ADCA=1.2:1时,头孢氨苄摩尔收率最高;若增加侧链投料比例,过多的侧链分解物抑制合成酶活力,合成反应收率反而降低(图2)。

图2 侧链:底物投料比对合成收率的影响

2.3 酶催化合成反应温度合成收率的影响

在投酶量1.8KU/L,PGM:7-ADCA=1.2:1,pH6.8的条件下,合成反应温度分别为12、14、16、18和20℃,检测7-ADCA的转化率判断反应终点,最终检测成品收率。每个温度条件重复实验3批,取收率平均值进行比较,结果显示反应温度16℃,头孢氨苄摩尔收率最高;温度过低合成反应进行缓慢,底物转化慢;温度过高,侧链加速分解,影响合成酶活力及合成收率(图3)。

图3 反应温度对合成收率的影响

3 结论

就头孢氨苄的合成来看,传统合成方法下主要是在化学方法下将母核与侧链有机结合,促进头孢氨苄的形成。在这一化学过程中,在缩合、水解以及结晶等工序操作中,受到基团保护、工艺路线较长以及强毒性化学物质等因素的影响,导致头孢氨苄制备过程中极易出现有毒有害物质残留而影响药品制备质量。随着医药领域内各项技术的不断进步,酶法合成头孢氨苄工艺逐渐受到社会的高度重视。其与传统合成方式相比,具有反应条件温和、工艺操作简单以及清洁性、安全性等优势,能够产生良好的社会效益和经济效益,在药品生产领域内具有广阔的发展空间。

综合以上实验因素:酶法合成头孢氨苄的实验条件为投酶量1.8KU/L,PGM:7-ADCA=1.2:1,反应温度 T=16℃,反应pH=6.2~6.5,反应时间2.5h,头孢氨苄摩尔收率最高。经PGA裂解母液回收7-ADCA,与用β-萘酚回收7-ADCA的回收率相当,回收率可达85%,回收的7-ADCA按一定比例投入酶催化合成反应,酶法头孢氨苄的摩尔收率可达91%以上,该收率远高于目前国内化学法生产的收率(89%),成品含量≥98.5%,各项检验指标符合标准。酶法合成头孢氨苄方法在辅料和工艺上均区别于传统的化学合成方法,反应过程中避免使用吡啶、特戊酰氯、N,N二甲基甲酰胺(DMF)等有毒有害物质,且工艺路线简单,反应条件温和;母液回收过程中使用酶法裂解回收7-ADCA工艺替代头孢氨苄和β-萘酚形成复盐后的分离工艺,避免了β-萘酚和二氯甲烷的回收;回收套用后头孢氨苄摩尔收率比化学法工艺提高2%,新的酶法合成工艺既降低了生产成本也降低了环保压力,属于绿色环保工艺。酶法合成头孢氨苄代替化学法合成工艺也将会对酶法合成抗生素的发展产生深远影响。

[1]王艳艳,袁国强,朱科,王进贤 酶法合成头孢氨苄工艺研究[J].《中国抗生素杂志》, 2013, 38(7):516-519

[2]贾方聪,崔楠 酶法合成头孢氨苄工艺研究[J].《科学与财富》,2015(2):208-208

R943

A

1672-5018(2016)10-017-02