核电厂凝汽器传热管涡流检查结果分析

谷昊

【摘 要】凝汽器作为核电厂二、三回路热量交换设备,对机组稳定运行起着至关重要的作用。为保障凝汽器安全高效运行,国内核电厂均在大修期间安排对凝汽器传热管进行涡流专项检查。本文对某核电机组相邻两次凝汽器换热管涡流检测结果进行了对比分析,发现该机组冷凝器换热管主要缺陷形式为凹陷,整体状态较为稳定,但凹陷管的分布位置存在一定倾向性。

【关键词】凝汽器传热管;涡流检查;凹陷

ET Inspection Results Analysis of Nuclear Power Plant Condenser Tubes

GU Hao

(Liaoning Hong Yan He Nuclear Power Co., Ltd, Dalian Liaoning 116300, China)

【Abstract】As the key equipment of the second loop, the reliability of condenser plays a vital role to operation of the power plant. To protect the safety and efficient of the unit, nuclear power plants are scheduled a special inspection of the condenser tube during the outage. Eddy current inspection is the common means. In this paper, ET inspection results have been compared and analyzed. We find that dent is dominated among all kinds of defects. The condition of the condenser is stable.

【Key words】Condenser Tube; ET; Dent

0 前言

凝汽器是核电厂二回路上的关键设备,作为表面式热交换器,循环冷却水在管束内流过。在凝汽器内,蒸汽在管束外侧凝结,其体积骤然缩小,形成一定真空,其压力为凝结水温度对应的饱和压力,同时凝汽器抽真空系统抽出不凝结气体,以保持凝汽器内的压力。由于凝汽器传热管众多,运行期间受震动、磨损、冲刷,服役条件较为恶劣[1-2]。如果机组运行期间凝汽器传热管发生破裂,海水会从破损处进入二回路,对容器、管道及金属部件产生腐蚀,并造成机组跳机,国内核电机组均在换料大修期间,对凝汽器传热管安排专项检验工作,一般以涡流检查为主,采取全检或抽检等不同检查策略[3-4]。

1 凝汽器结构

本文以国内某型核电机组凝汽器为例,其采用三壳体、单流程、单背压、表面式、钛管传热管凝汽器。由3台单独凝汽器组成,分为A、B两列,共6个水室模块。其主要结构有:

1)壳体:壳体由壁厚14mm碳钢板拼焊而成,每个壳体内有两组管束,辐射形布管,冷却管胀焊到管板上。每组管束设置隔板进行支撑,有利于防振;壳体内部通过隔板和支撑管加强,保证壳体强度;管子倾斜排列,便于停机时排水。

2)传热管:每台凝汽器水室内成辐射状布置9322跟传热管,材质为钛合金,外围管束壁厚0.7mm,内部管束壁厚0.5mm,传热管长度16377mm。

3)热阱:壳体下部为整体热井,凝结水出口设置在壳体热井底部,凝结水管出口装置上设置了滤网和消涡装置。热阱容量为5分钟正常凝结水的蓄水量。

2 检测计划

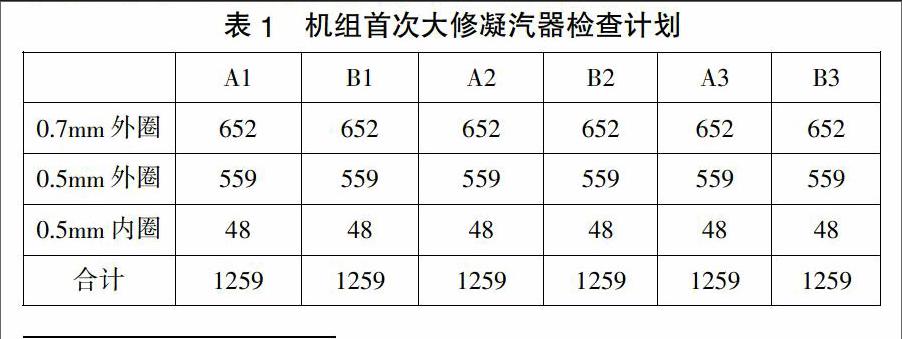

机组首次大修期间,检查范围包括凝汽器外圈0.7mm壁厚传热管6×652根,外圈0.5mm壁厚传热管6×559根,内圈0.5mm壁厚传热管6×48根,共计7554根,抽检比例13.51%。机组第二次大修期间,检查范围包括外圈0.7mm壁厚传热管6×652根,外圈0.5mm壁厚传热管3385根,内圈0.5mm壁厚传热管353根,共计7650根,抽检比例13.68%。上述两次检查均对外圈0.7mm壁厚传热管进行全范围涡流检查,并且第二次检测期间对第一次检测时发现的缺陷管进行了跟踪检测,详细检测计划及凝汽器传热管管板图见表1、表2:

表1 机组首次大修凝汽器检查计划

表2 机组第二次大修凝汽器检查计划

3 检测结果对比

涡流检查的缺陷主要有:DNT(支撑板处凹陷)、DNG(自由段处凹陷)、OBS(不通管)、WTB(穿错管)和WAR(磨损管)。本文重点对DNT和DNG缺陷管进行了分析。图1所示为检测结果中DNT和DNG两种缺陷管在外圈(0.7mm壁厚)和内圈(0.5mm壁厚)的分布情况。

图1 两种缺陷管的分布

由图1可见,凝汽器运行期间,传热管主要受到振动、冲刷等因素影响,且机组运行时间较短,缺陷信号以凹陷为主,DNG信号全部存在于最外圈迎汽侧传热管中,主要原因为外圈传热管直接受汽轮机排气冲刷,并有可能受到落物砸伤,导致产生自由端处的局部凹陷。

图2 凹陷幅值统计结果

DNT信号存在于传热管和支撑管接触位置,当传热管和支撑板之间存在间隙,传热管受蒸汽冲刷及振动影响,运行过程中不断与支撑板碰撞、摩擦,由于传热管壁厚较薄,长时间振动易造成支撑板处凹陷。由于所有的管束均存在不同程度的振动,所有DNT的数量占大多数,且在外圈管束和内圈管束都有相当数量的分布,没有明显的倾向性。

图2所示为凹陷管的涡流检测幅值分布情况(同一凹陷以两侧检测中幅值高的一次为准)以及幅值明显发生增大(增大10V以上)的凹陷信号比例。

由图2可见,凹陷信号幅值普遍较小,对应位置传热管凹陷较为轻微,通过对比两次涡流检查数据,绝大多数变化范围在10V之内,综合考虑检查速度、传热管清洗程度、涡流检查敏感性等因数,可知幅值变化不明显,即凹陷扩展较为缓慢,传热管管束状态总体较好。

4 结论

本文可初步得到以下结论:

1)核电厂凝汽器传热管运行期间产生缺陷的原因为振动、冲刷及磨损等,可通过在传热管间安装防磨条以减轻或消除;

2)DNG缺陷主要分布在外圈换热管中,DNT缺陷分布无位置倾向性;

3)本文中换热管凹陷信号幅值较低、两侧检测期间变化不大,说明运行周期内凝汽器运行平稳,状态可靠。

【参考文献】

[1]李景和.海水作为冷却介质的汽轮机凝汽器泄漏原因及对策[J].东北电力技术,2006,27(3):41.

[2]葛炼伟,郭韵,丁有元.核电厂高压加热器传热管涡流检测及缺陷产生机理分析[J].无损检测,2014,36(1):74.

[3]李志刚,汪德良,孙本达.薄壁钛管的涡流检测[J].无损检测,1995,17(5):132.

[4]徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2004.81.

[责任编辑:王楠]