浅析电厂蒸汽管道保温节能改造的施工技术

周礼

【摘 要】在经济发展的带动下,电力能源消耗在逐年增加,蒸汽管道是电力能源的重要部分,给电厂能源的顺利运输提供了保证。为了增加电力效益,实现环保节能功能,必须采取一定的措施对电厂蒸汽管道保温节能技术进行探讨。本文主要对电厂蒸汽管道中保温节能改造和施工技术进行了分析,提出了技术改造方案,同时介绍了施工技术,希望可以为电厂蒸汽管道保温技术的发展提供参考。

【关键词】电厂;蒸汽管道;保温节能

蒸汽管道的原材料是微孔硅酸钙,在长时间的机组重启、管道热位移、长期高温、挤压等的作用下,硅酸钙出现了碎裂粉化,降低了保温效能,容易散发热能。为了增加蒸汽管的保证能力,实现节能保温,必须及时进行蒸汽管保温改造,促进电厂的发展。

1 选择保温材料

1.1 保温材料的性能选择

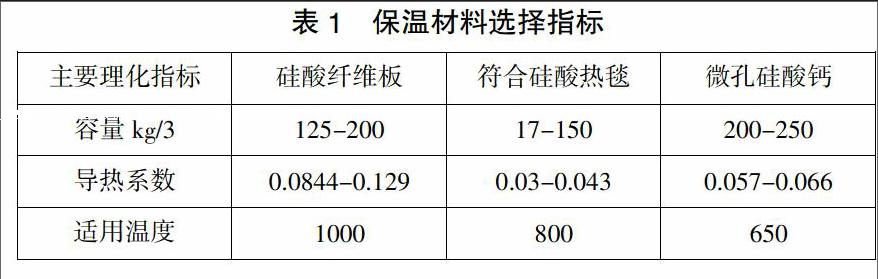

由于成型微孔硅酸钙具有抗热抗震性能差、质地硬、可塑性差、材料管理量大等缺陷;由于硅酸铝纤维和复合型硅酸盐具有施工简单、密度小、质地柔软、稳定性好、寿命长、无腐蚀等特点,而且适应温度较高,具体理化指标如下表1所示。

表1 保温材料选择指标

1.2 产品综合效益衡量

硅酸铝纤维板和复合硅酸盐的厚度是相同条件下硬质成型的微孔硅酸钙保温材料的3/5,能够让管道外部热量减少20%,管道外部保护层适用量减少18%。无论是从热损失和费用方面进行考虑,适用硅酸铝纤维板和复合硅酸盐毡保温材料,都可以实现经济、综合效益高等特点。

经过上述分析发现,在蒸汽管道直接接触位置,可以适用硅酸铝纤维板,在中间层适用复合硅酸盐毡材料。

2 进行改造后的适用技术和方案设计

第一,联箱到轮机高压缸中管道中的原始保温材料进行清除,主要清除灰尘、铁锈等杂质。第二,制作抱箍型支承件的时候,适用直径长度在3到6毫米的镀锌铁丝进行操作,同时保证钩钉和销钉的稳定,但是不能直接将其焊接在管道上,同时制定防止松动措施,按照实际操作环境进行垂直管段安装,距离设置为5米。第三,使用粘度较高的结合剂,将硅酸铝纤维板粘连在管道上,厚度控制早20毫米之内,同时处理好间隙,保证保温具有良好的密封性。第四,使用硅酸铝纤维板粘接6层厚后,在第7和第8层使用复合硅酸盐浆料进行粘贴,厚度为50毫米,然后使用工程规定钢丝急性捆扎,增加牢固。第五,施工过程中保温材料的间隙应该小于5毫米,而且必须平整。第六,最外层金属保护层使用铝材料进行封包,而且相邻搭接大于40毫米,让横纵方向形成稳固的整体,保证不会出现脱节现象。第七,施工后保温层不能盖住设备的仪表和铭牌。让设备的名称、介质、标识、色标恢复会原先样子。

3 改造后效果和经济性分析

3.1 改造前后监测外表温度变化

将弯头作为监测点,对改造前后弯头、监测点外表温度进行测量。完成保温节能改造后,设备外表温度完全符合相关标准,其实温度已经全部消除,平均温度可以下降道2摄氏度,蒸汽管道保温节能技术得到了明显提升,实现了保温节能技术。具体下降温度如下表2所示。

表2 主蒸汽管道弯头改造前后外表温度变化状况

3.2 改造前后散热损失对比

使用q(W/m2)表示热流温度,该面积产生的散热量就是散热损失和该面积的乘积,对该面积保温状况具有很大关系,可以检测设备热力保温效果。该项指标将不同介质温度热力设备和管道允许的最大散热值。

q=a×(TW-TF)

q表示散热损失/热流密度,(W/m2)圆筒壁管道表面换热系统a=9.42+0.05×(TW-TF)W/(m2·K);TW表示保温结构的外表温度;TF表示环境温度。

3.2.1 改造前后发生的散热损失

主蒸汽温度是550摄氏度,平均外表面温度Tw前=55℃,如果按照统一环境温度计算,则改造前a=10.33(m2·K);改造前q为327.5W/m2。根据数值可以看出,改造前散热损失已经超过了标准值。

3.2.2 改造后散热损失

平均表面温度改造后是33摄氏度,可以按照统一环境25摄氏度计算。则改造前a =9.81W/(m2·K);改造后,q=78.55W/m2。改造前后散热损失得到明显降低。

3.2.3 改造完成后经济性探索

经过单位换热量的详细对比,蒸汽管道保温总换热面积可以表示为A=900m2

降低损失散热Δq=q(改造前)-q(改造后)=249.03W/m2,降低率q%=77%,减少的热量损失Δφ=AΔq=224135W

改造完成之后,一小时散热量Q=Δφ×h=806889.5kg,将机器年运转设置为6000小时,锅炉产生的热效率按照90%计算,按照一年计算,可以节省标准煤量为Bb=Q/ΗQ6×h=183540kg,燃煤价格按照500/吨计算,每年节省资金为91770元,在一年和两年中可以收回全部投资,具有非常显著的经济效益。

4 改造后获得的效益

经过分析发现,蒸汽管道经过节能保温改造后,可以由原先平均表面温度55℃下降为33℃,同时能源利用效率、平均外表温度都得到了不同程度的上升,减少了散热损失,让环境污染得到了显效改变。

经过一年运行可以节省大量的煤炭,而且减少了资金浪费。在1-2年之间,可以将全部投资全部回收,对硫化物和有害其气体的排放得到了环节,获得了非常理想的经济效益和社会价值,让电厂蒸汽管道保温技术可以向经济、环保的方向发展。

5 结束语

本文主要对电厂蒸汽管道保温节能改造的施工技术进行了分析,从保温材料的选择,适用技术和方案设计,改造后效果和经济性分析,改造后获得的效益等几方面进行说明,给电厂蒸汽管道保温节能技术带来了新的发展方向。希望本文的分析可以给电厂相关工作提供参考。

【参考文献】

[1]林波.电厂主蒸汽管道保温节能改造[J].节能与环保,2014(06).

[2]王淮,吕国良.预制保温管行业现状及前景分析[J].区域供热,2011(05).

[3]周镇平,徐雪松.电站设备保温节能工程实践[J].浙江电力,2015(03).

[责任编辑:汤静]