紧急制动下重载货车车轮温度场和应力场分析

袁征 赵越超 张鑫畅

摘 要:本文研究了25吨轴重的重载货车在紧急制动条件下车轮的瞬态温度和应力变化情况,建立了HESA型货车车轮的三维有限元模型,分析了货车车轮的温度场和应力场。通过踏面部分加载热流密度,整体车轮加载对流换热、热辐射,得到了紧急制动过程中踏面的温度和应力的变化趋势,同时得到了车轮整体最高温度、最高应力及其各自出现的时间,为车轮的使用寿命和疲劳分析提供了理论基础。

关键词:铁路货车;紧急制动;车轮;温度场;应力场

DOI:10.16640/j.cnki.37-1222/t.2016.09.002

车轮是铁路货车走行部的重要组成部件之一,它不但承受着货车的自重与载重,而且还与钢轨、闸瓦及环境介质有着非常复杂的作用,承受着极其复杂的应力和踏面制动所产生的热负荷[1-3]。随着货物列车的提速和轴重的增加,特别是25t轴重的货车车轮的服役运行和货车运行速度达到120km/h,列车的动能也会急剧上升。由此,依靠闸瓦和车轮踏面的机械摩擦来实现制动,必然在车轮踏面部位产生大量的热量,这种热载荷和机械载荷的联合作用,将使得货车车轮踏面受到较为严重的破坏[4]。因此,对于货车车轮在踏面制动情况下的温度场和应力场进行深入研究具有重要的经济价值和理论意义。

有学者曾经对货车车轮热损伤问题进行了研究,并对21t和23t轴重车轮的温度场和热应力场进行了模拟计算。王京波曾使用有限元分析软件MARC建立快速货车车轮二维有限元模型,并分别用数值方法和实验方法研究合成闸瓦对车轮的热影响[5]。刘云曾对提速货车车轮的温度场及热应力场进行了数值模拟,但其模型为二维模型,且只考虑了热传导[6]。侯耐在2011年曾对重载货车踏面制动热负荷进行了分析研究,对紧急制动工况和长大下坡道制动工况下的温度场以及热应力场进行了模拟[7]。等等。

本文从我国铁道车辆的实际情况出发, 选取了转K6转向架所使用的HESA型辗钢车轮进行建模,全面考虑了现今铁路货车不断向“高速重载”发展的趋势。通过实际紧急制动过程的模拟分析,得到了车轮所承受的机械载荷和热载荷,为车轮的疲劳分析提供了理论依据,有利于预防车轮损害,增长车轮使用寿命,减少经济损失。

1 车轮边界条件的确定

本文对轴重为25t,制动初速度为120km/h,紧急制动距离为1400m工况下重载货车踏面制动时车轮温度场与应力场进行分析。设定车轮的初始整体温度为20℃。

1.1 热流密度计算

在本文中,采用能量转换法。假设列车制动过程中重载货车的动能全部转化为热能,忽略轮轨摩擦热量输入,该热量全部被摩擦的闸瓦和踏面吸收。传入到踏面的热量作为热流密度来处理,即在与闸瓦摩擦的踏面上形成一个周向移动的面热源。则每辆车在制动过程中闸瓦和车轮踏面间摩擦产生的热量Q( t)为:

2 车轮模型的建立

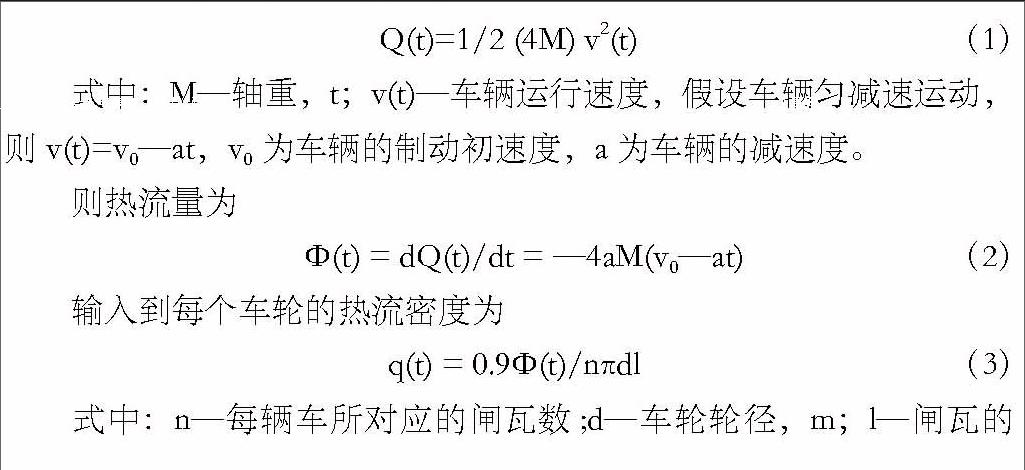

以直径840mm的 HESA形整体辗钢车轮为研究对象,假设热量在整个与闸瓦摩擦的车轮踏面周向上均匀输入,故车轮受到的载荷是轴对称的,可建立 1/2 车轮模型,进行简化计算。之后采用 8 节点六面体单元( Solid70) 对其进行网格划分,最终得到的有限元模型单元数量为122430个,节点数量为138080个。

3 车轮温度场仿真计算

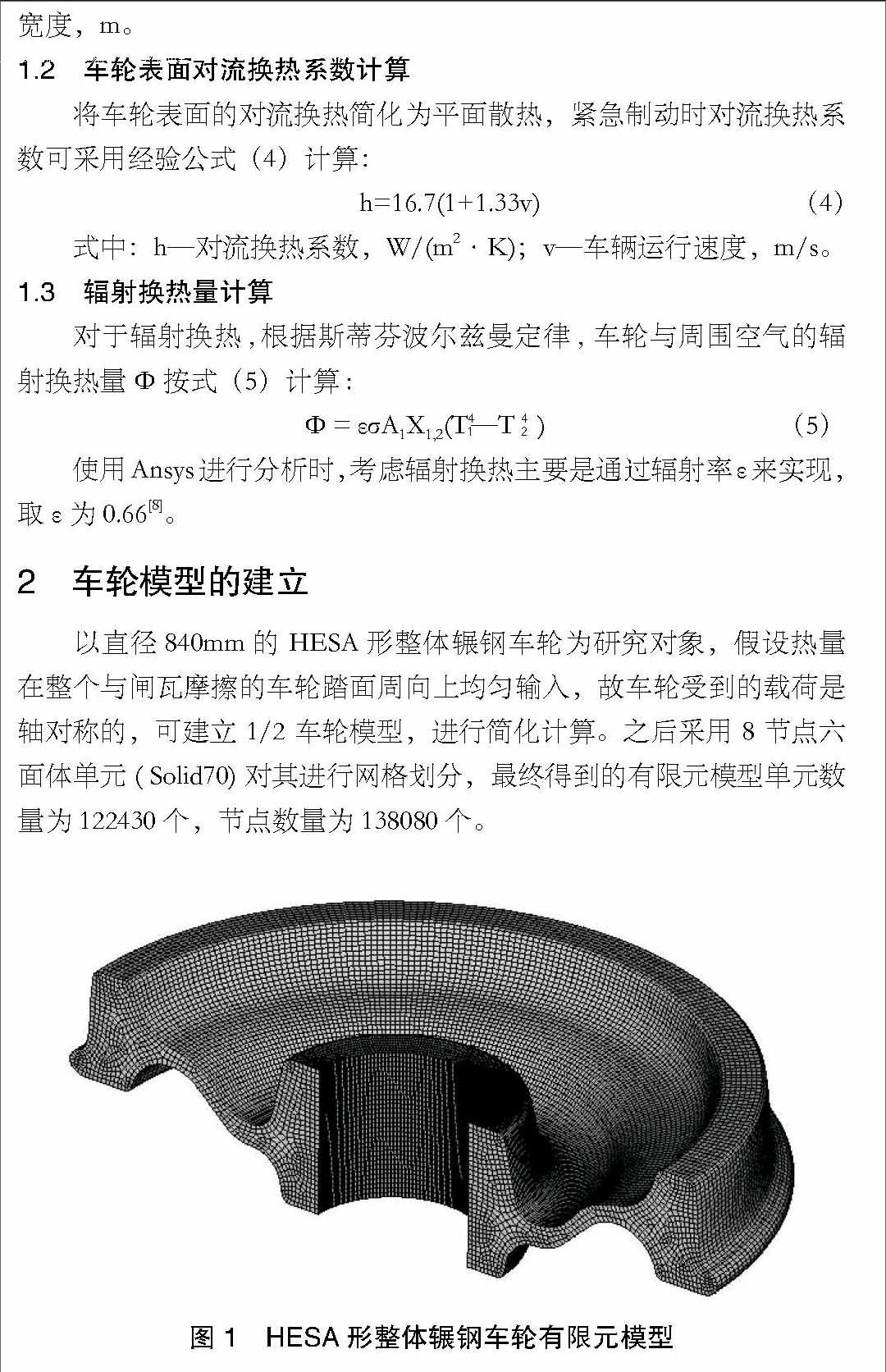

仿真的总时间为265s,其中紧急制动时间为65s,制动后冷却散热时间为200s。 从曲线可以看出,制动初始时,与闸瓦接触的踏面温度急剧上升,并达到整个仿真过程的最高温度,其他位置,包括踏面两侧及踏面内部的温度在摩擦面之后达到峰值;之后随着制动的结束,各部分温度开始逐渐下降,由温度云图可以看出,最高温度逐渐向轮辋内部偏移。

分析温度随时间变化曲线,可见图(a)中▲线与图(b)中◆线温度相同,此处为踏面表面与闸瓦接触部分的正中位置,距离踏面外侧57mm。一旦制动开始,则此处温度急剧上升,在30秒左右达到最高温度160.528℃,对应温度云图中踏面红色的区域。而(a)图中的●线和╳线对应温度云图中踏面橙色的区域,由于他们位于(a)中▲线的两侧,温度的峰值比最高温度略低;因为二者与中心线距离相同,所以温度曲线大致重合。(a)中◆线和■线分布在踏面两侧,故温度峰值更低,由温度云图可见,制动结束后最高温度逐渐向轮辋内部偏移,故距踏面外侧近的◆线较晚达到温度峰值。分析(b)图中的各线,因最高温度逐渐向车轮内部偏移,所以随着深度的增加,各位置的温度峰值出现的时间逐渐延后。

在40~60秒,也就是制动过程趋近结束时,车轮各部分大致达到温度峰值。随着制动的结束,不同的位置峰值过后,温度大多有一个急剧下降的过程,最终在接近200秒时整体车轮温度大致相同,为50℃左右,但摩擦面仍保持整体最高温度。

4 车轮应力场仿真计算

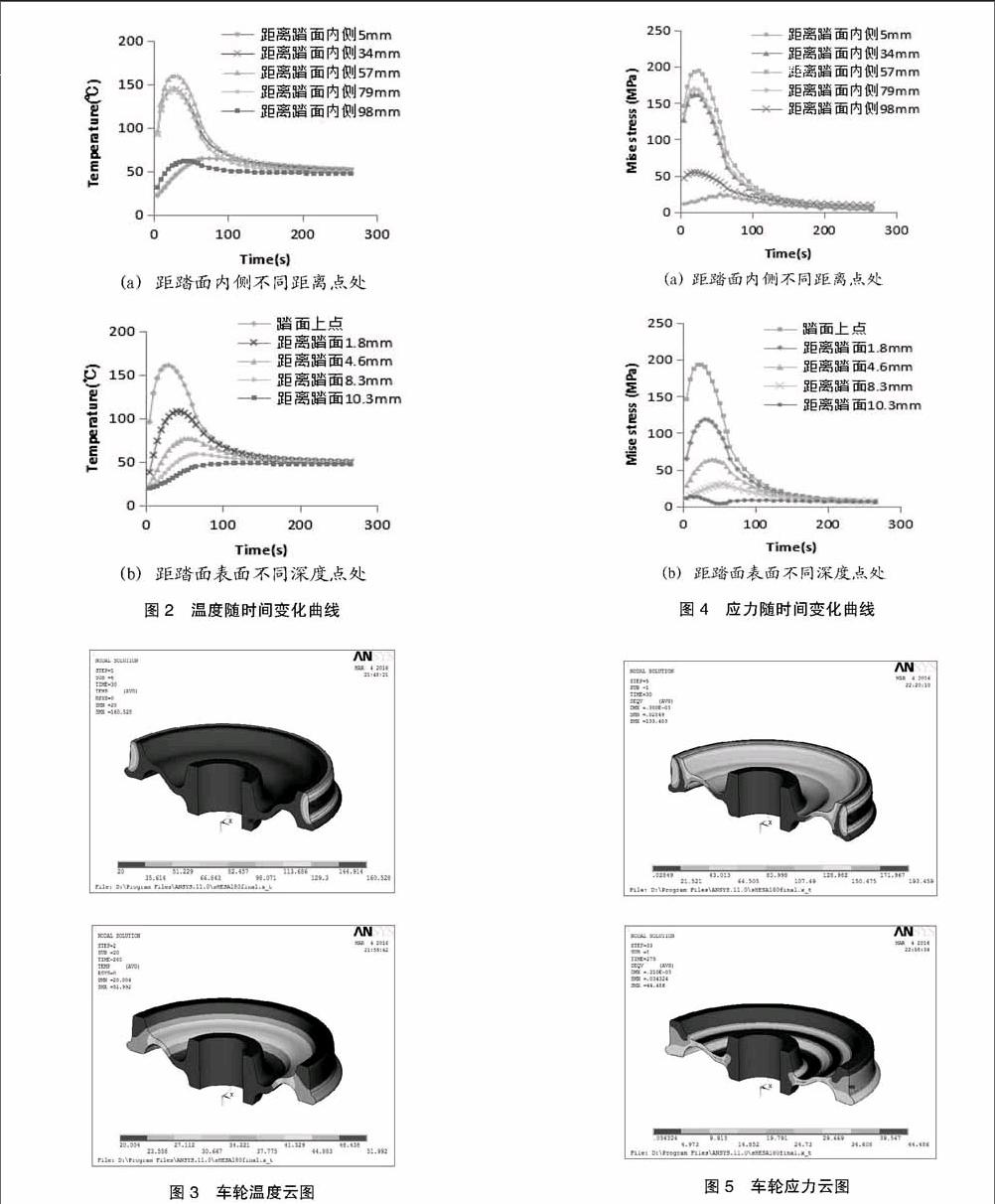

通过间接耦合法, 将上述温度载荷施加到重载货车车轮的模型上,并在对称面上施加对称约束,与轴配合处施加固定位移约束,建立相应的载荷步。从曲线可以看出,在制动过程中车轮踏面的热应力最大,与闸瓦直接接触的摩擦面出现最大热应力,踏面两侧以及随着轮辋深度增加各处的热应力在摩擦面之后达到峰值;随着制动过程的结束,车轮整体热应力迅速减小,由温度云图可看出,冷却过程中最大热应力逐渐出现在s型辐板的两个凹槽处。

分析应力随时间变化曲线,可见图(a)中■线与图(b)中■线应力相同,此处为踏面表面与闸瓦接触部分的正中位置。一旦制动开始,则此处温度急剧上升,导致该处的热应力也急剧上升,迅速达到最高应力,时间是30秒,为193.529Mpa,对应应力云图中踏面红色的区域。(a)图中的▲线和◆线由于高温的影响也能达到较高的热应力,但由于其分布在摩擦面两侧,所以距最高热应力值仍有差距。而 (a)中╳线和●线离摩擦面更远,故应力峰值更低,距踏面内侧较近的●线甚至差不多无峰值,而且整条线有抖动的趋势,说明应力的变化并不平缓。对于(b)图中的各线,由于最高温度逐渐向车轮内部偏移,所以热应力峰值的分布也逐渐向轮辋内移动,随着深度的增加,各位置的热应力峰值出现的时间延后,但对于●线,由于距踏面最深,应力变化并不平缓且有凹槽,应力的峰值较早较小。

最终在接近200秒时整体车轮应力大致相同,为40MPa左右,但整体最高热应力却由摩擦面转移到了s型辐板的凹槽处,可见此处为强度薄弱处。

5 结论

(1)车轮的最高温度值出现在30s,为160.528℃,位于闸瓦与踏面的摩擦面处。

(2)车轮的最大热应力同样出现在30秒,位于闸瓦与踏面的摩擦面处,为193.529Mpa,小于该温度下材料的屈服强度。

(3)制动开始后,踏面温度和热应力急剧上升,最高温度和最大热应力同时出现在30秒左右的闸瓦与踏面的摩擦面处,可见应重视踏面的疲劳损伤。之后随着制动结束,车轮整体温度和热应力下降,最高温度向踏面内侧偏移,最高热应力出现在辐板上,但其值都较小。

参考文献:

[1]李芾,安琪,刘俊红等.重载货车车轮温度场与应力场研究[J]. 系统仿真学报,2010,22(02):344-347,369.

[2]宋志坤,谢基龙,张励忠.铸钢轮材料在700℃~20℃热循环下断裂机制分析[J].铁道学报,2007,29(02):141-144.

[3]赵阳春.货车运用常见故障分析与处理[M].北京:中国铁道出版社,2000.

[4]蓝春红,吴萌岭,王勇等.重载货车踏面制动时车轮温度场与应力场研究[J]. 铁道车辆,2011,49(07):1-5.

[5]王京波.合成闸瓦对车轮热影响的研究[J].铁道机车车辆,2003,23(02):74-79.

[6]刘云.提速货车车轮温度场及热应力场的数值模拟[D].北京:北京交通大学,2004.

[7]侯耐.重载货车车轮踏面制动热负荷研究[D].成都:西南交通大学,2011.

[8][美]R.西格尔,J.R.豪厄尔.热辐射传热[M].北京:科学出版社,1990.

项目:本文由国家大学生创新创业训练计划项目资助。