160吨轮胎式提梁机液压系统分析和改进

陈忱 吴春慧 程海华 苏杰

摘 要:介绍了160吨轮胎式提梁机的液压系统原理,介绍了负载敏感系统的两种形式,通过分析比较了阀前补偿和阀后补偿在提梁机液压系统的适用性,得出采用阀后补偿的负载敏感系统对该提梁机有更好的经济性。

关键词:轮胎式提梁机;负载敏感系统;阀前补偿;阀后补偿

DOI:10.16640/j.cnki.37-1222/t.2016.09.060

0 引言

中铁工程机械研究设计院研制的MDEL160型轮胎式提梁机适用于铁路预制T型梁的起吊、运输、装车等工作。该提梁机的的行走、转向和支腿等系统为液压传动并在行业内率先采用了开式行走的方案,用开式变量泵为行走、转向和支腿等系统提供油源,通过阀前补偿的负载敏感多路阀控制马达和液压缸动作。若采用阀后补偿的负载敏感多路阀进行控制,可以选用更小排量的负载敏感开式泵,降低系统能耗和整机成本。

1 主要动作液压系统原理

MDEL160型轮胎式提梁机液压系统采用两侧对称布置,每侧系统的执行元件包含:2个行走液压马达、4个转向油缸、2个支腿油缸。由电机带动1台130ml/r的开式变量泵供油,用负载敏感多路阀进行控制,见图1。

提梁機在某一个典型的提梁、落梁周期内的动作顺序为:纵向行走→伸支腿→轮组90度转向→缩支腿→横向行走→提梁→横向行走→落梁→横向行走(前往下一个梁位)。整机行走时,如果姿态需要调整,会同时进行转向动作;支腿油缸一般在轮组90度转向前伸出,转向以后缩回,不和其他液压执行元件同时动作。

开式变量泵的流量必须保证行走马达和转向油缸同时工作,根据整机的行走速度和转向速度要求,单侧的行走马达需要流量为74.8L/min,4个转向油缸需要的总流量为100L/min,开式系统采用阀前补偿的负载敏感系统,所以开式变量泵的排量需要满足公式(1):

可以得出Vg=125.2ml/r。选择丹佛斯ER-130的负载敏感泵可以满足要求,每转排量为130ml/r。

2 负载敏感系统的两种形式

负载敏感技术就是将负载所需的压力、流量与泵源的压力流量匹配起来以最大程度提高系统效率的一种技术[1]。这种技术通常由负载敏感泵和负载敏感多路阀等组成回路,其液压泵的压力和多个负载中的最大负载相适应, 通过负载敏感阀内置的压力补偿阀对小负载压力进行补偿,从而满足多个执行元件与负载无关的流量要求。根据压力补偿阀的位置不同,分两种控制方式。

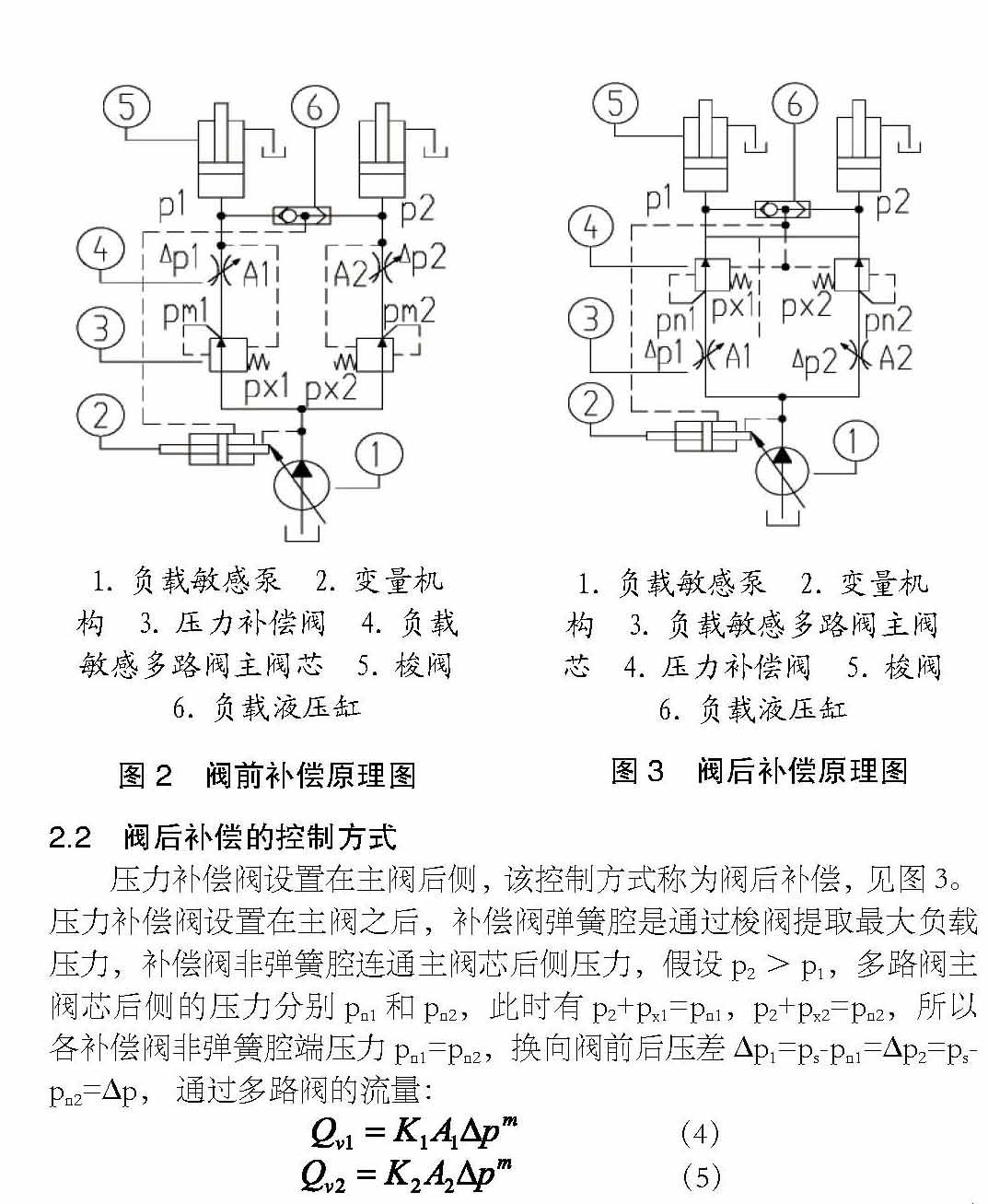

2.1 阀前补偿的控制方式

压力补偿阀设置在主阀前侧,该控制方式称为阀前补偿,见图2。

压力补偿阀的弹簧设定压力为px1和px2(一般有px1=px2),多路阀主阀前侧的压力分别pm1和pm2,有pm1=p1+ px1,pm2=p2+ px2,主阀前后压差为Δp1= pm1-p1= px1,Δp2= pm2-p2= px2,假设p2>p1,最大负载压力p2反馈到开式泵上的补偿阀,开式泵的出口压力调节至ps,节流口的流量特性[2]为:

可得出两片多路阀的流量与主阀开度和前后的压差成正比,当系统流量不饱和时,主阀的前后压差等于补偿阀的弹簧设定压力(为定值),此时多路阀的流量只与主阀的开度成正比;如果液压泵提供的流量饱和时,液压油会先流向负载低的多路阀,负载高的一片多路阀压差无法达到补偿阀的弹簧设定值,通过其主阀的流量减少,负载高的执行元件的运动速度会减小直到停止。一般来说,提梁机行走时,行走马达的压力要高于转向压力,如果开式泵的流量不够,就会出现转向正常但行走速度突然变慢的情况,会对设备的结构和T型梁造成很大冲击。

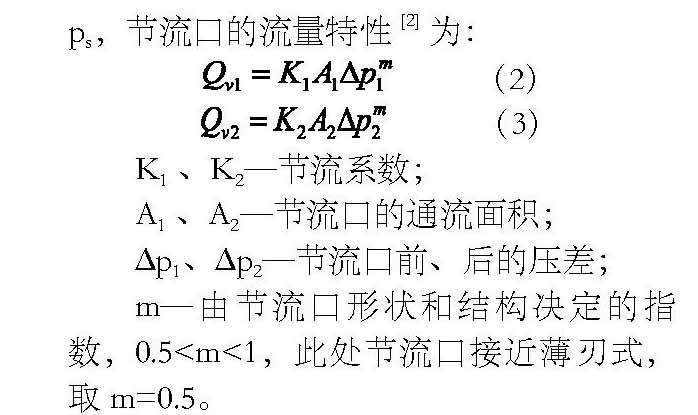

2.2 阀后补偿的控制方式

压力补偿阀设置在主阀后侧,该控制方式称为阀后补偿,见图3。

压力补偿阀设置在主阀之后,补偿阀弹簧腔是通过梭阀提取最大负载压力,补偿阀非弹簧腔连通主阀芯后侧压力,假设p2>p1,多路阀主阀芯后侧的压力分别pn1和pn2,此时有p2+px1=pn1,p2+px2=pn2,所以各补偿阀非弹簧腔端压力pn1=pn2,换向阀前后压差Δp1=ps-pn1=Δp2=ps-pn2=Δp, 通过多路阀的流量:

即通过各多路阀的流量和主阀的开度以及前后的压差有关。当系统在流量饱和时多执行元件同时动作的情况下,液压泵的补偿阀无法达到调定压差,压力Δp 减小,由于压力补偿阀中弹簧腔压力p2不变,系统压差Δp1和Δp2将相应减小,基于阀后补偿多路阀的控制系统具有抗流量饱和作用,即使未采取任何附加措施,当发生流量饱和时也能实现按比例降低各执行机构速度的功能[3],不会出现最大负载执行元件停止运动的情况。

由于行走马达需要流量为74.8L/min,4个转向油缸需要的总流量为100L/min,在行走和转向同时动作时,若流量不饱和,进行等比例的流量分配,可选用ER-100的开式变量泵,最大排量为100ml/r,根据公式(1),此时泵能提供的流量为140L/min,按照等比例分配可以给行走马达分配60L/min,给转向油缸分配80L/min。在提梁机做转向调整的时候,行走速度降低一点反而更有利于整机平稳, T型梁的稳定性也更好。选择更小一档排量的负载敏感开式泵,可以降低液压系统能耗和整机制造成本。

3 结论

MDEL160吨轮胎式提梁机原采用2台130ml/r的开式变量泵为行走、转向和支腿等系统提供油源,通过阀前补偿的负载敏感多路阀控制执行元件动作。阀后补偿的多路阀经过多年的技术积累,价格已经接近阀前补偿的多路阀;采用阀后补偿方式进行控制,可以将开式泵的排量减小到100ml/r,降低液压系统能耗和整机制造成本。

参考文献:

[1]黄新年,张长生,陈忠强.负载敏感技术在液压系统中的应用[J].流体传动与控制,2007(05):28-30.

[2]陈奎生.液压与气压传动[M].武汉理工大学出版社,2001(01):87-88.

[3]刘伟,徐兵,杨华勇,朱晓军.LUDV多路阀的挖掘机电液流量匹配控制系统特性[J]. 浙江大学学报(工学版),2012(8):1360-1368.

作者简介:陈忱(1984-),男,湖北襄阳人,硕士研究生,工程师,研究方向:机械电子工程。