远程诊断技术在发电厂设备故障分析中的应用

夏 静,史恒惠,李海军

(中电投河南电力有限公司,河南 郑州 450001)

远程诊断技术在发电厂设备故障分析中的应用

夏 静,史恒惠,李海军

(中电投河南电力有限公司,河南 郑州 450001)

介绍了基于神经元网络技术的远程诊断平台,以远程诊断平台在汽轮机高压加热器运行工况上的应用为例,指出通过远程诊断技术可及时分析、判断高压加热器的运行状况,给发电厂设备运行状态评估提供依据,实现了设备故障的早期预警,从而提升整个发电企业的设备管理及监控水平。

远程诊断技术;高压加热器;状态评估;早期预警

0 引言

随着电力市场的不断发展,发电企业对设备安全性、稳定性、经济性及使用寿命的要求越来越高,传统的人工监测方式已经无法满足电力系统设备运行的需要。基于物联网的工业企业(机电装备)远程诊断服务平台(以下简称“远程诊断平台”)可以将分布于不同地域、不同企业的数据集中采集、存储和挖掘,并在此基础上建立企业的知识库模型、案例分析模型,从而实现对设备故障及异常的早期预警和诊断。

1 远程诊断平台简介

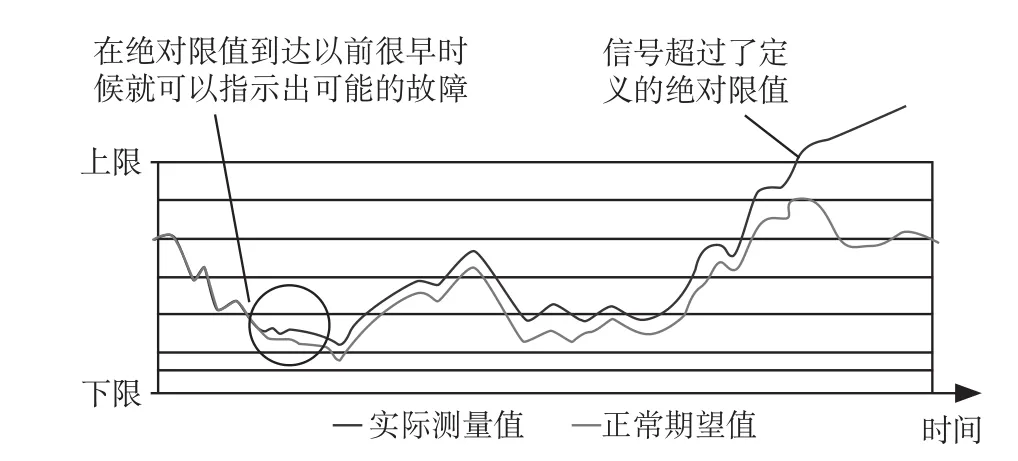

远程诊断平台通过不低于2M的专线网络,将诊断对象的SIS(监控信息系统)实时数据、设备点检、MIS(管理信息系统)等管理数据集中采集、存储和挖掘,并在此基础上建立企业知识库模型、安全分析模型,不断积累设备诊断和故障分析经验,形成一个标准体系完善的数据平台。通过对监测设备建立诊断分析模型,采用神经元网络算法对模型进行训练优化,实现对设备、系统的监视和故障诊断;被监视对象的实际值时刻通过每2 s一次的模型计算与在同等工况下的期望值进行实时比较,实际值与期望值的对比如图1所示。报警不再只是在绝对限值被超过时才产生,而是大大提前,只要当测量值偏离了正常运行值就会报警。这与传统DCS系统(分布式控制系统)基于固定限值产生的报警不同,能够监视相对于正常运行状态的任何偏差,在破坏性故障真正发生之前就能准确发现故障并定位故障。

图1 远程诊断技术报警原理

2 应用介绍

2.1 设备简介

某电厂2×1 000 MW汽轮机为超超临界、一次中间再热、冲动式、单轴、四缸四排汽、双背压、凝汽式汽轮机,汽轮机型号为N1030-25/600/600。系统配置3台高压加热器(以下简称“高加”),100 %容量,卧式单列双流程布置。该厂1号机组于2010年10月投产,并在2014年2月的第1次A级检修中进行了低温省煤器的节能改造,凝结水由7号低加出口凝结水管道引出至低温省煤器,经烟气加热后送回至6号低加进口凝结水管道。

通过远程诊断平台对该厂高加建立诊断模型进行运行工况监测,诊断模型测点包括机组负荷、各高加温升及高加上下端差。

2.2 故障现象

2014-04-17,该厂1号机组A级检修后启动并网,并投入低温省煤器运行,各高加运行正常,给水温度与设计值一致。2014年7月,通过远程诊断平台发现1号高加上端差及进、出水温升开始偏离正常工况并逐月增大,劣化趋势明显。至2015年3月,1号高加上端差达14 ℃,在1 000 MW工况下给水温度仅为287.1 ℃,较设计值296.9 ℃偏低9.8 ℃。具体趋势见图2和图3,由此可明显看出设备的劣化趋势,从而在故障发生的早期阶段及时向电厂人员发出预警。通过与电厂人员沟通,分析高加出现故障的原因,初步判断为高加水侧管束结垢或水室隔板泄漏,水侧短路。

2015年4月,利用检修机会对1号高加水室进行解体检查,发现1号高加钢管结垢,存在严重堵塞现象,造成水室隔板前后压差增大;隔板焊缝出现裂纹,导致部分高压给水短路。

2.3 原因分析

图2 远程诊断平台1号高加上端差曲线

图3 远程诊断平台1号高加温升曲线

通过对1号高加入口处垢样的初步检测分析,垢质较疏松,其主要成分是铁的混合物,铁含量为66.6 %,成分主要是Fe2O3(铁锈的主要成分),其余为硅等杂质。经了解,2015-04-17,1号机组A级检修后启动并网,汽水指标合格。4月24日,低温省煤器循环冲洗后,给水及主蒸汽硅含量快速升高,人工取样检测给水硅含量591 μg/L,主蒸汽硅达1 674 μg/L,立即解列低温省煤器继续冲洗,给水及主蒸汽硅含量缓慢下降,至4月29日合格。待连续冲洗1周后,再次投入低温省煤器,给水指标正常。检查发现1号机低温省煤器的旁路管道(长度约30 m)及阀门没有进行酸洗,故判断高加水侧结垢的主要原因为低温省煤器投入时,旁路部分积存的铁锈及杂质进入水汽系统而造成系统污染。

因低温省煤器投入时给水品质不合格,硅超标严重,为给水硅合格标准(≤10 μg/L)的数十倍。3号高加运行温度为150-210 ℃,2号高加运行温度为173-260 ℃,1号高加运行中温度为213-297 ℃,给水中硅的溶解度在190 ℃时最大,因此,给水经过3号和2号高加时,溶解度较大;经过1号高加时,溶解度最小,析出物沉积在1号高加钢管内。而高加钢管直径较小(高加钢管规格为Φ16×2.5),硅沉积后,造成通流面积减少,其他杂质逐渐堵塞在钢管进口及内部。1,2,3号高加管侧压降设计值分别为0.067 MPa,0.073 MPa,0.072 MPa,由于管侧压降较小,水室隔板按0.2 MPa左右设计,强度较低。由于钢管堵塞,造成1号高加进出口差压逐渐增大,超过了隔板设计值,造成隔板变形、焊缝开裂,给水出现短路情况。随着运行时间的增加,隔板变形越来越严重,给水温度逐渐降低也说明了隔板的泄漏量逐渐增大。

2.4 结论

通过分析该厂高加故障的案例可以看出,远程诊断平台可以在发电厂设备故障形成的早期阶段,早于电厂运行及管理人员,及时发现高加的性能劣化。针对1号机高加出现结垢及水室隔板泄漏故障的原因,该厂在进行2号机低温省煤器改造后,在酸洗前特地对低温省煤器旁路部分的管道及阀门进行了机械及化学清洗,因而在低温省煤器投入运行时,没有对汽水指标造成影响,避免了2号机高加出现类似情况。

3 结束语

从远程诊断技术在汽轮机高加故障分析上的应用可以看出,远程诊断平台可实现对发电厂运行机组实时参数的采集、建模和训练,对越限参数进行报警提示,在破坏性故障真正发生之前的早期阶段就能够准确发现和定位故障,从而可实现设备性能劣化分析及设备状态评估,做到风险预判,消除设备隐患,对保证发电厂安全、经济运行具有重要的意义。

1 陈兆庆,王保田,曹景芳,等.大型火电机组高压加热器典型故障分析[J].发电设备,2005,19(3):174-176.

2 谢小轩,张 浩,陈 恒,等.远程设备故障诊断技术的研究[J].组合机床与自动化加工技术,2001,(6):4-6.

3 邓宏贵,罗 安,刘雁群,等.电力关键设备远程监测与故障诊断系统的研究[J].电网技术,2003,27(5):51-54.

2016-04-24;

2016-07-09。

夏 静(1980-),女,工程师,主要从事汽轮机运行及远程诊断、分析工作,email:kfdcxj@163.com。

史恒惠(1975-),女,工程师,主要从事锅炉运行及远程诊断、分析工作。

李海军(1973-),男,工程师,主要从事锅炉、环保运行及远程诊断、分析工作。