机械式反馈电比例控制泵研究

许建清 黄忠华

摘 要:本文介绍了在A4VSO中采用机械式反馈,弹簧位置力闭环控制的简单电比例EP控制,分析了其工作原理,建立AMESim仿真模型并对照实验数据分析。结果表明:简单电液比例EP控制在A4VSO上的控制精度符合设计要求,控制简单,只需要输入200~600 mA的直流电流信号,即可得到与之成比例的液压泵输出流量。

关键词:机械式反馈;电比例控制;仿真;A4VSO

1 引言

液压泵是液压系统的动力元件,主要作用是将原动机(电动机、内燃机等)的机械能转化为液体压力能。随着智能化发展,电比例控制使用越来越多,如振动压路机、摊铺机、挤压机、注塑机等,均采用了电比例控制的液压泵。对于采用位移传感器反馈,闭环控制的电比例控制液压泵,控制原理为典型的阀控缸液压系统。本文论述了采用机械式反馈,弹簧位置力闭环控制的简单电液比例EP控制在A4VSO上的应用分析。

2 控制模型:位移力——弹簧反馈

为了更好地论述简单电液比例(EP)控制,本文首先对其采用的弹簧反馈、位置力闭环控制原理进行分析,如图1所示,该模型由一个二通插装阀和滑阀式先导级组成。先导级由先导滑阀的阀口构成的两个可变液阻组成A型液压半桥,液桥输出控制对象为流量主阀芯上腔的压力P2。

2.1 阀的工作原理

当阀的输入电信号为零时,先导阀芯在反馈弹簧预压缩力的作用下,处于图1所示位置,即先导阀进油口为较小的正开口(0.3~0.4 mm),这是为了补偿系统的泄露,使主阀上腔保持适当的压力,而回油口为零开口,主阀芯两端受力平衡,主阀芯处于关闭状态。无论进油口压力Ps有多高,均没有主流量从A口流向B口。给电磁铁一个电信号,将输出一个电磁力推动先导阀芯向下移动x,先导阀口打开,先导级处于工作状态,使得流量主阀上腔压力低于下腔的压力,流量主阀阀芯有一位移y,流量主阀阀口打开,流量阀工作。与此同时,主阀芯位移经反馈弹簧转化为反馈力,作用在先导阀芯上,与输入电磁力相平衡,使先导阀芯稳定在某一平衡点上,使输出主阀芯位移与输入电信号成比例。这就构成阀内主阀芯位移——力反馈的闭环控制。

在流量阀稳态时,流量先导阀芯的牛顿力平衡是:

FEM+P3A3-P2A4-Ffy-Kf(x0+x+y)=0

式中,

FEM——电磁力(N);

A3——先导阀芯上端面面积(m2);

A4——先导阀下端面面积(m2);

Ffy——先导阀口稳态液动力(N);

Kf——反馈弹簧刚度(N/mm);

x0——反馈弹簧预压缩量(m);

x——先导阀阀芯位移(m);

y——主阀芯位移(m)。

在稳态时,P2=P3,先导阀芯上下腔压力相等(A3=A4)。如果忽略先导阀的稳态液动力,可推出主阀芯位移y的近似表达式:

主阀的位移仅与输入电磁力成正比,与负载变化、电磁铁行程以及主阀的液动力几乎无关。在工程应用中,由于先导阀的稳态流量较小,它的稳态液动力可以忽略不计。

由阀的工作原理可知,主阀的液动力和摩擦力干扰受到位移——力反馈闭环的抑制。而先导阀芯和衔铁上的摩擦力干扰,可通过合理选配材料,精确的加工及借助于叠加在主控制电流上的颤振信号加以约束。因此,它的稳态控制性能较好。

2.2 先导液桥中液阻R的作用

在主级与先导阀之间,设置了动态液阻R,它并不影响阀的稳态性能。而当主阀芯运动时,产生的动态流量A1×y,经过液阻R被转化为动态压差,此附加压差作用在先导阀芯的两端,调整了先导阀口的开度,改变了控制压力P2的值,从而对主阀的运动产生明显的动态阻尼作用,构成级间的速度——动压负反馈控制。改变R的阻值,可以获得不同的动态特性,其最佳值可通过仿真及实验求得。

3 原理图设计与分析

上述的位置力——弹簧反馈模型为典型的应用,结合A4VSO的变量机构特点。笔者设计的A4VSO简单电比例EP控制原理图如图2所示,其中EP阀右侧的电磁铁对应于图1序号6的比例电磁铁,左侧的弹簧对应图1序号7的反馈弹簧,EP阀对应图1序号5的先导阀,变量油缸对应图1序号3的二通插装阀。

如图2所示,在电磁铁不得电的情况下,控制油液经过EP控制阀推动变量杆至左极限位置,液压泵处于最小排量(外控油压力至少大于变量杆的弹簧力,约3 MPa)。当电磁铁的电流逐渐由200 mA增大至600 mA,则变量泵的排量由0(由于实际为了满足润滑和泄露需要,需要调定略大于零)变化到最大排量。

对变量杆进行受力分析可知,在电磁铁不通电时,变量杆右侧的液压力克服左侧的液压力和弹簧力,将变量杆推至最左侧,此时泵处于小排量;当电磁铁开始通电,并由200 mA开始逐渐增大至600 mA,则此时的控制阀从左位逐渐过渡到右边的位置。随着变量油缸位置的变化,反馈作用在EP控制阀左侧的弹簧上,电磁力与EP控制阀左侧的弹簧力构成位置力——弹簧力反馈的闭环控制系统。

变量杆的受力方程如(2)所示:

P×A1+F弹簧=P×A2 (2)

式中,

P——EP控制阀压力(MPa);

A1——有杆腔面积(mm2);

A2——无杆腔面积(mm2);

F弹簧——变量杆弹簧力(N)。

EP控制阀的受力方程如(3)式所示:

F电磁力=F反馈弹簧=K反馈弹簧×△x (3)

式中,

F电磁力—电磁铁在电流作用下产生的电磁力(N);

F反馈弹簧—EP控制阀反馈弹簧的力(N);

K反馈弹簧—EP控制阀反馈弹簧的弹簧刚度(N/mm);

△x—变量杆与EP控制阀的相对运动位移量(mm)。

综上所述可知,变量杆与EP控制阀的相对位移量△x(即变量泵的排量变化),与电磁力的大小成正比(即电磁铁控制电流的大小)。

4 AMESim仿真模型的建立与分析

根据上述分析并结合图2所示的A4VSOEP控制原理图,利用液压仿真软件AMESim建立图3所示的简单电液比例EP控制的AMESim仿真模型。

通过改变反馈弹簧的刚度,可以在AMESim批处理下得到不同反馈弹簧刚度下的电流——流量曲线,如图4所示。由图4可知,如果反馈弹簧的刚度太小,在电流信号较小的情况就得到最大流量,而反馈弹簧的刚度太大,则在电流信号到达600 mA最大值时仍未达到最大流量,并可知在反馈弹簧刚度大约为10 N/mm时,参数匹配最佳,满足设计要求。

5 试验验证

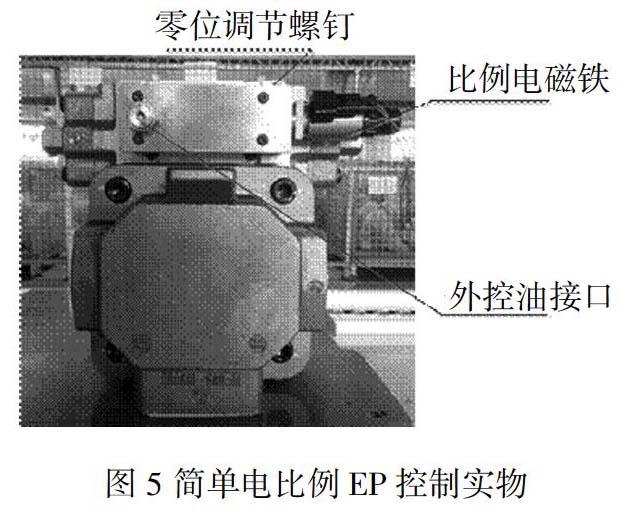

图5为采用简单电液比例EP控制的A4VSO180液压泵实物图,其中简单电液比例控制阀的右侧即为比例电磁铁,零位调节螺钉为调节弹簧力与输入起步电流(200 mA)的一个匹配微调旋钮。

改变电磁铁的输入电流,从200 mA逐渐增加至

600 mA,然后从600 mA逐渐减少至200 mA,并同步记录对应的流量值(转速1000 r/min),绘制简单电液比例EP控制测试曲线,如图6所示。

6 结语

综上所述,简单电液比例EP控制在A4VSO上的控制精度符合设计要求,控制简单,只需输入200~600 mA的直流电流信号,即可得到与之成比例的液压泵输出流量。主要产品优势如下:

1)采用机械式反馈,在保证控制性能要求的基础上,减少了传统采用控制器方案的位移传感器和控制器电器元件,大幅提高了产品性价比;

2)液压泵上减少了位移传感器、控制信号放大器等电器元件,适应了要求使用电比例控制但又不允许采用较多电器元件的应用场合。

参考文献

[1] 范政武.位移-弹簧-力反馈流量控制元件的设计和参数研究[D].太原理工,2008,6.

[2] 李磊,吴志明,于兰英.位移-力反馈型斜盘式变量柱塞泵控制特性研究[J].液压与气动, 2011(1): 17~19.

[3] 吴志明.位移-力反馈轴向变量柱塞泵控制特性研究[D].成都:西南交通大学,2011,5.

[4] 宋建安,谷平.液压泵的电液比例控制[J].设备管理与维修技术,2004(9):54~58.

[5] 付永领,AMESim系统建模和仿真—从入门到精通[M].北京:北京航空航天大学出版社,2006.

[6] 李壮云.液压元件与系统[M].北京:机械工业出版社,2011.

[7] 力士乐.轴向柱塞变量泵,RC92050.2004(9):13~17.