研磨参数对机械法制备亚微米陶瓷色料研磨效果的影响

柯善军 梁立斌

摘 要: 本文采用湿法介质搅拌磨超细研磨微米粒级镨锆黄色料,制备亚微米粒级的水基悬浮液。通过单因素试验研究悬浮液组成和研磨参数对超细研磨后水基悬浮液中色料颗粒粒度的影响。研究结果表明:悬浮液固含量越低,得到的颗粒粒径越小,能量消耗越大;添加乙二醇可有效调整悬浮液黏度;减小磨介直径不能有效地粉碎悬浮液中的微细颗粒;仅提高搅拌线速度并不能明显改善研磨效果。

关键词: 研磨参数;陶瓷墨水;粒度分布

1 引言

陶瓷喷墨打印技术与传统陶瓷装饰技术相比有巨大优势,该技术在陶瓷砖领域得到广泛应用和发展。目前,陶瓷喷墨打印技术的两大关键领域,包括陶瓷喷墨打印机(除喷头外)和陶瓷墨水均已实现了国产化。陶瓷墨水今后的发展,主要包括色料和溶剂两个方向,如特殊颜色的色料、超细大红色料、功能陶瓷色料、水性墨水、喷墨打印釉料等。其中由于水性墨水具有低成本和环保的优势,成为各墨水企业和科研院所研究的热点。对于工业化大生产,如何制备符合喷墨打印用的水性亚微米悬浮液是首要前提。研究表明[1]:湿法介质搅拌超细研磨方法可有效制备亚微米/纳米悬浮液。在研磨过程中,可通过调节研磨参数,如搅拌线速度、磨介尺寸和介质填充率、悬浮液固含量等改变研磨的效果。本文以微米级镨锆黄色料为原料,采用高能量密度砂磨机,通过单因素试验,以中位径d50和粒度分布(均匀性系数,n)为目的函数,探讨各研磨工艺对超细研磨制备镨锆黄亚微米水基悬浮液研磨效果的影响规律。

2 实验内容

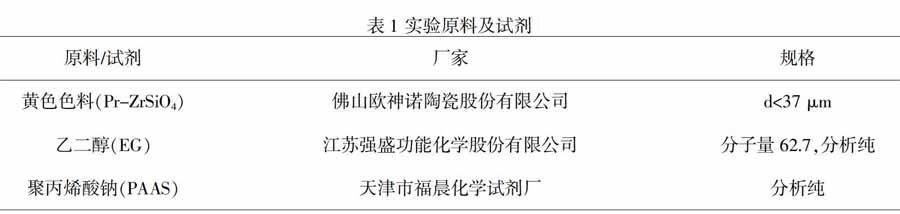

2.1 实验原料及试剂

本实验所用原料和试剂如表1所示。

2.2 实验方法

按一定比例称取色料、水、乙二醇和分散剂PAAS,共计500 g,混合均匀成初始料浆,随后将料浆倒入高速砂磨机中超细研磨,考察搅拌线速度、研磨介质大小、填充率等因素对研磨色料产品颗粒粒度的影响,以特征粒径d50和均匀系数n作为测试评价标准。

2.3 表征方法

本实验色料原料研磨处理采用深圳市叁星飞荣机械有限公司转头式WS-0.3砂磨机,磨腔体积为0.3 L,搅拌磨介质为0.3/0.6 mm钇稳定的氧化锆微珠,体积填充率为75%~85%;色料颗粒的粒度分布情况采用丹东市百特仪器有限公司BT-9300型激光粒度仪分析;颗粒粒度分布可用Rosin-Rammler-Bennett(RRB)分布函数[2]表示:

其中,d为颗粒直径;RRRB为粒度分布中粒径大于d的累计百分比;de为RRRB = 36.8%时的颗粒特征粒径;n为均匀性系数。为减小拟合误差,选取粒度分布1%~97%的数据进行拟合。对(1)式进行线性变换得到以下公式:

3 结果与讨论

3.1 浆料组成对研磨效果的影响

当钇稳定的氧化锆(粒径0.6 mm)为研磨介质,介质填充率为75%,搅拌线速度为5.321 m/s,研磨时间为

0.5 h时,研磨效果与浆料组成的关系如表2所示。按表2配制待研磨的料浆,进行单因素研磨试验,考察固含量、乙二醇含量(相对于液相)和分散剂PAAS含量(相对于物料)对研磨效果的影响。

由表2可知:研磨参数相同的条件下,固含量小,研磨效果好,但此时研磨处理效率低。当料浆固含量为最低时(10wt%),研磨后得到的料浆最小的中位径为496 nm;但当固含量为5wt%时,研磨不能有效粉碎悬浮液中的粗颗粒,浆料中颗粒粒度分布较宽(n值小);当料浆固含量为40wt%时,研磨后料浆中位径为621 nm。同时,随着固含量的增大,料浆的黏度有明显变化。固含量高于20wt%时,研磨后浆料黏度增大,表明悬浮液中团聚体多,自由水含量减小。分散剂量一定时,料浆固含量过低(5%),使研磨介质流动性过高难以对颗粒进行有效研磨。相关文献[3,4]在超细研磨试验中也得到了类似的结果,即悬浮液固含量越低,得到的颗粒粒径越小,能量消耗越大。这可能是由于固含量低时,在研磨时磨介所产生的大部分能量并没有施加在颗粒粉碎上,而耗散在发热和磨损上。

从表2可以看出,添加乙二醇后,悬浮液中颗粒特征粒径d50、d90均增大,粒度分布变宽,但变化不显著。实验结果表明,添加乙二醇可有效调节悬浮液黏度,当乙二醇用量为0wt%、30wt%、60wt% 和 100wt%时,悬浮液黏度分别为1.8 mPa·s、3.1 mPa·s、4.4 mPa·s和12.0 mPa·s。乙二醇-水的黏度关系如图1所示。有关文献[5]报道在制备墨水工艺中,使用乙二醇作为分散介质,可调整墨水黏度,但对浆料的研磨效果没有明显影响。

本实验采用PAAS作为研磨分散剂,分别向料浆中添加1wt%、5wt%、10wt% 和20wt%的PAAS。由表2可以看出,当PAAS用量过小(1wt%)时,研磨过程中分散剂用量不足,浆料团聚难以分散而使黏度较大(9.6 mPa·s),研磨效果差,这是因为:在研磨过程中,浆料颗粒的细度可能增加,若分散剂用量不足,则没有足够分散剂分子吸附在磨细的颗粒表面,以致悬浮液黏度增加[6];PAAS用量在5wt%以上时,黏度变化不大,分散作用不明显。添加分散剂是改善悬浮液流动性、提高研磨效率的有效途径,但在本实验范围内,分散剂PAAS的加入对研磨效果影响不显著。为防止在长时间研磨过程中,因研磨的颗粒变细而导致分散剂用量不足,使色料颗粒团聚,影响研磨效率,后续实验中PAAS用量定为10wt%。综合考虑特征粒径d50、d90、黏度变化和研磨处理效率,样品基础组成定为:固含量20wt%、PAAS 10wt%。

3.2 研磨介质尺寸及填充率对研磨效果的影响

中位径与研磨介质尺寸及填充率的关系如图2所示。此时实验浆料组成为:固含量为20wt%、PAAS用量为10wt%;所使用的钇稳定氧化锆珠径dGM分别为0.3 mm和0.6 mm。

由图2可知,当体积填充率为75%时,采用0.3 mm和0.6 mm的磨介,研磨1.0 h后所得悬浮液颗粒中位径分别为389 nm和458 nm;而当研磨时间延长至2.0 h时,采用0.3 mm和0.6 mm的磨介所得浆料颗粒粒度相近,这说明减小磨介直径不能有效地粉碎悬浮液中的微细颗粒。Hond[7]指出,若需获得所要求的产品颗粒粒度,所用磨介尺寸应为产品颗粒粒度的1000倍。本实验得到了类似的试验结果。当介质填充率从75%提高到85%时,研磨0.5 h后,浆料颗粒有更小的中位径。但随着研磨时间延长,悬浮液中颗粒中位径增大,出现明显的团聚现象;当介质填充率提高到85%时,采用短时间的研磨可提高研磨效率。这是因为采用高介质填充率时,在研磨过程中磨介碰撞几率提高,若所产生的能量不能有效地施加在被研磨的颗粒上,更多的能量以热的形式耗散,研磨腔内温度升高,悬浮液中的颗粒可能由于能量增加,在碰撞中有更多机会团聚。

研磨介质尺寸及其填充率对料浆研磨后的粒度分布影响如图3所示。由图3可知,当介质填充率相同(75%)时,使用较小的研磨介质能得到较窄的颗粒粒度分布;而当研磨介质一定,提高介质填充率(85%),在研磨初始阶段时(0.5 h)能得到较窄的颗粒粒度分布,但随着研磨时间的延长,颗粒粒度分布逐渐变宽。

由实验可知,采用小的研磨介质,能获得更小的d50,并得到更窄的粒度分布。研磨介质尺寸能影响研磨过程中的能量从研磨介质传向物料的效率,以此影响产品粒度及分布宽度。根据式(3)[8]:

SEGM=dGM3ρυt2(3)

式中,SEGM为研磨介质碰撞中最大能量;dGM为研磨介质直径;ρ为研磨介质密度;vt为搅拌线速度。碰撞中研磨介质的能量与dGM3呈正比,即大研磨介质有更高的能量,对颗粒破碎以冲击为主,适于破碎大颗粒,并形成宽的粒度分布;而小研磨介质能量较低,对颗粒的破碎以剪切破碎为主,导致粒度分布呈双峰分布,即形成宽粒度分布,但随着研磨时间延长,双峰消失并形成窄分布。实验中使用0.3 mm研磨介质研磨处理样品符合上述分析,但在研磨处理2.0 h后颗粒出现团聚,颗粒粒度开始增大。

3.3 搅拌线速度对研磨效果的影响

搅拌线速度对研磨效果的影响如图4所示。此时浆料固含量为20wt%、PAAS用量为10wt%。由图4可知,搅拌线速度对研磨效果有显著的影响。随着搅拌线速度的提高,经相同研磨时间后,悬浮液中颗粒中位径明显减小。在8.67 m/s搅拌线速度下研磨0.5 h,可得到单因素试验中最小的中位径为457 nm。当搅拌线速度为6.89 m/s和8.67 m/s时,所得中位径相近,这说明提高搅拌线速度并不能在短时间内有效粉碎颗粒。资料显示[9-13],粉碎时颗粒粒度与颗粒所处速度梯度呈幂函数关系。尽管搅拌线速度从6.89 m/s提高至8.67 m/s,但研磨腔体内速度梯度提高幅度较小,因此,对颗粒的粉碎效果并不明显。

同时,由图4可知,在相同研磨时间下,适当地提高搅拌线速度,可得到较窄的颗粒粒度分布。但当搅拌线速度增加至8.67 m/s时,颗粒粒度分布稍为变宽(n值从1.6207变为1.570)。这可能与颗粒的粉碎机制相关,大幅度地提高搅拌线速度,不但无法有效地粉碎颗粒,而且还会因为剪切粉碎所需能量较小,颗粒在剪切粉碎机制下沿颗粒表面剥离粉碎而形成超细颗粒,以致使粒度分布变宽。

4 结论

(1) 研磨参数相同时,悬浮液固含量越低,研磨后悬浮液中颗粒中位径越小,但所得粒度分布较宽;乙二醇对研磨后悬浮液的中位径和粒度分布宽度没有显著影响,但可调节悬浮液的黏度;加入少量(1wt%)分散剂 PAAS在研磨初期对悬浮液中的颗粒有一定的分散效果,但在较长的研磨过程中分散效果不明显。

(2) 其他条件相同时,减小磨介直径不能有效地粉碎悬浮液中的微细颗粒;当介质填充率由75%提高到85%时,采用短时间的研磨可提高研磨效率;当介质填充率相同时,使用较小的研磨介质能得到较窄的颗粒粒度分布;当研磨介质一定,提高介质填充率,在研磨初始阶段时能得到较窄的颗粒粒度分布,但随着研磨时间的延长,颗粒粒度分布逐渐变宽。

(3)其他参数相同时,采用不同的搅拌线速度(6.89 m/s和8.67 m/s)所得到的研磨效果相近,说明仅提高搅拌线速度不能明显改善研磨效果。

参考文献

[1] Houivet D,Fallah JE,Haussonne JM.Dispersion and grinding of oxide powders into an aqueous slurry[J].Journal of the American Ceramic Society,2002,85(2): 321~328.

[2] Wang Y,Forssberg E.Ultra-fine grinding and classification of minerals[J].Comminution Practices,1997: 203~214.

[3] Ohenoja K,Illikainen M,Niinim ki J.Effect of operational parameters and stress energies on the particle size distribution of TiO2 pigment in stirred media milling[J].Powder Technology,2013,234(1): 91~96.

[4] Nandanwar MN,Kumar S. A new discretization of space for the solution of multi-dimensional population balance equations[J]. Chemical Engineering Science, 2008, 63(8): 2198~2210.

[5] Gardini D,Dondi M, Luisa Costa A,Matteucci F,Blosi M,Galassi C,et al. Nano-sized ceramic inks for drop-on-demand ink-jet printing in quadrichromy[J]. Journal of Nanoscience and Nanotechnology, 2008, 8(4): 1979~1988.

[6] 王自超.重质碳酸钙颗粒的细化和粒径分布的窄化研究[D].上海:华东理工大学, 2013.

[7] Hond R.Circular grinding[J].European Coatings Journal,1990,12:757~765.

[8] Kwade A,Schwedes J.Breaking characteristics of different materials and their effect on stress intensity and stress number in stirred media mills[J]. Powder Technology,2002,122(2):109~121.

[9] Bubakova P,Pivokonsky M,Filip P.Effect of shear rate on aggregate size and structure in the process of aggregation and at steady state[J].Powder Technology, 2013,235:540~549.

[10] Tambo N,Hozumi H.Physical characteristics of flocs-II.Strength of floc[J].Water Research,1979,13(5):421~427.

[11] Bouyer D,Line A,Cockx A,Do-quang Z.Experimental analysis of floc size distribution and hydrodynamics in a jar-test[J]. Chemical Engineering Research and Design,2001,79(8):1017~1024.

[12] Argaman Y,Kaufman WJ.Turbulence and Flocculation[J]. American Society of Civil Engineers,2010,97.

[13] Pivokonsky M,Bubakova P, Pivokonska L,Hnatukova P.The effect of global velocity gradient on the character and filterability of aggregates formed during the coagulation/ flocculation process[J].Environmental Technology,2011,32(12): 1355~1366.