基于ITM膜分离过程的舰艇供氧技术

杜红霞,杨海燕

(中国舰船研究设计中心,武汉 430064)

基于ITM膜分离过程的舰艇供氧技术

杜红霞,杨海燕

(中国舰船研究设计中心,武汉 430064)

摘要:针对现有舰艇供氧保障模式的不足,考虑到中空纤维膜空分制氧系统能直接自空气、烟气或其他含氧气体中分离氧气,分析基于ITM膜分离过程的舰艇供氧技术,提出中空纤维膜空分制氧系统流程,为舰艇提供充足的、可持续的氧气供应保障,相较于传统氧气分离手段具有诸多优势。

关键词:中空纤维膜;膜分离;舰艇;供氧

水面舰船采用的传统制氧方法(如深冷法、变压吸附法、膜分离法,以及其他耦合工艺的制氧方法)均依赖空气[1],而当水面舰船遭遇诸如核生化等极端战况条件时因空气被污染而无法持续获得可供人员呼吸用途的氧气,将直接导致水面舰船的医疗用氧、机载设备用氧保障能力的丧失。采用水电解、化学法制氧因其能源消耗、设备本身的安全,以及后勤保障等诸多问题而得不偿失,更无法为舰船动力系统提供更为大量的助燃用途的氧气。

水下潜艇传统的制氧方法主要有依赖以化学药剂还原艇员呼吸产生的二氧化碳来生成氧气,燃氧烛补充氧气以及消耗大量电力的水电解制氧[2-4]。常规动力潜艇主要靠携带氧气下水,消耗后上浮补充,但即使在携带的氧气消耗后进行上浮补充,也有可能出现遭遇核生化战况,水面空气染毒而无法获得可靠氧气的情况;而核潜艇,尽管推进系统不消耗氧气,动力充沛,可以电力采用水电解方法获得供人员呼吸的氧气,但是,一旦遭遇核动力故障无法提供电力的情况,惟一可依赖的即是携带入艇的再生药板、氧烛等有限氧气保障。

采用离子传输膜(ionic transport membrane,ITM)技术可直接从空气中分离纯度达100%的纯氧[5-6],是一种由氧离子-电子混合导体陶瓷材料制成的致密膜。当膜两边的氧分压不同,将膜材料或待分离的含氧原料气加热到一定温度时,氧气将以氧离子的形式从高分压侧透过膜到达低分压侧,氧离子再结合成氧分子,从而达到分离氧的目的。由于ITM只允许氧离子透过,任何气体、微粒物质都无法通过,因而可以直接从含氧气体中分离出纯氧(100%的透氧选择性)。也因此,该技术可应用于任何战况条件下直接自空气(无论染毒与否,含有21%的氧气)、烟气(含有未燃尽的氧气)或其他含氧气体中分离氧气。

鉴于传统制氧方法与现有舰艇供氧保障模式的不足,提出中空纤维膜空分制氧系统流程。

1相关技术发展现状

1.1国外发展现状

对ITM陶瓷透氧膜的研究始于20世纪80年代中后期,由于具有分离速度快和100%氧透过选择性的优点[7-8],不仅可以使工业制氧成本比传统的深冷精馏或PSA等方法降低30%~50%,尤其在特种环境制氧如需要小规模快速制氧等有非常大的潜在应用价值,因而引起了学术界和产业界广泛兴趣。其发展过程大致经历了3个阶段。

1)20世纪80年代末~20世纪90年代中,ITM膜的基础研究。这期间,人们主要对ITM陶瓷膜透氧过程的传递机理等进行了理论研究,同时在ITM陶瓷透氧膜材料的选择、透氧材料性能、制备,陶瓷致密膜制备,复合陶瓷薄膜沉积等方面都取得了很大进展。

2)20世纪90年代中~21世纪初,ITM膜制氧实验室原型机的研制。前期基础研究显示了ITM陶瓷膜制氧工艺的先进性和巨大的商业应用前景,因此,有很多美国公司如APCI,Ceramatec,Texaco,McDermott Technology,Eltron Research,Concept RERC等都加入了ITM膜制氧技术的研究。这期间,在陶瓷金属密封、ITM陶瓷薄膜制备、膜组件的制备与系统集成等方面取得了很大进展。ACPI所设计的ITM陶瓷膜空分制氧装置见图1。

图1 APCI 板式陶瓷膜空分制氧装置示意

3)21世纪初到现在,ITM陶瓷膜制氧工业示范装置建立。一些关键的技术获得了突破,基本上达到了工业化生产的目标。ITM膜的透氧速率已达到商业化生产的要求,氧气纯度>99.5%;ITM材料寿命超过10年,且具有很好的耐硫性能;稳定性超过50 000 h。APCI公司的ITM陶瓷膜材料连续生产线场景见图2。可以看到,经过近20年的科学研究和技术开发,ITM制氧技术至今已趋于成熟,然而,由于技术保密的原因,APCI公司所有有关ITM膜生产及制氧设备的技术都没有见诸公开报道。

图2 APCI公司ITM陶瓷膜生产线

1.2国内发展现状

在我国,对ITM陶瓷透氧膜的研究单位主要有南京工业大学徐南平院士的研究组,中科院大连化学物理研究所杨维慎研究员课题组和中国科技大学孟广耀教授的固体化学与无机膜研究所等[9-11],这些研究组在先进ITM透氧陶瓷膜材料制备等基础研究方面都取得了很大的成就。但由于存在ITM陶瓷膜大规模化制备、陶瓷膜组件制备等技术障碍,我国在ITM陶瓷膜制氧技术工业化应用方面的研究还远远落后于国外。

2ITM中空纤维膜空分制氧技术

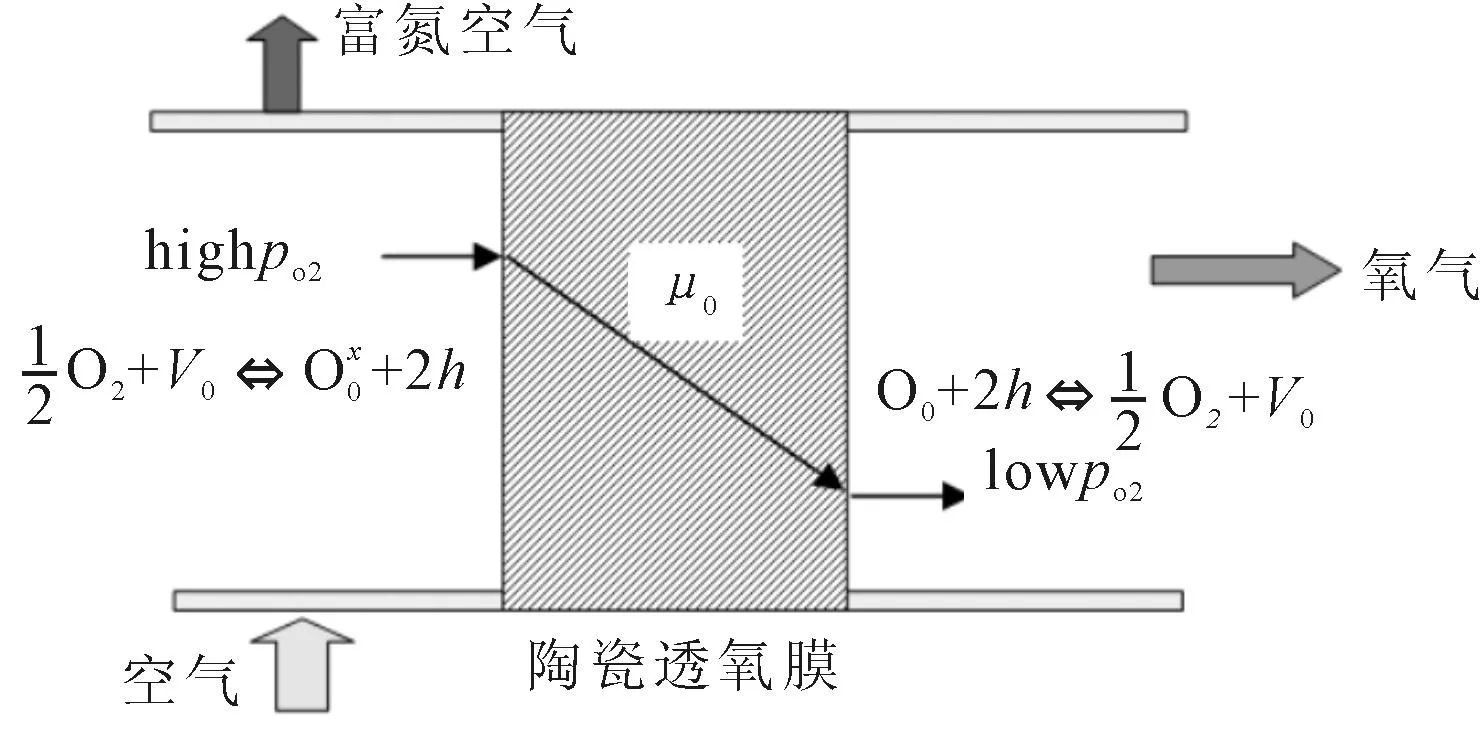

陶瓷透氧膜也称离子传输膜,简称ITM,是一种由氧离子-电子混合传导陶瓷材料制成的无机膜,其空气分离制氧的原理如图3所示。

图3 ITM膜透氧原理

高温空气(>450℃)经过ITM膜,空气中的氧气分子接触膜材料后即被离解成氧离子,由于ITM膜两侧的氧质量浓度不一样,氧离子在膜内浓度差的推动力作用下从高质量浓度一侧扩散到低质量浓度一侧,继而在低质量浓度一侧形成氧分子,从而形成从膜的以面到另一面的稳定的氧气流。由于ITM膜是一种致密膜,只有氧气能以氧离子的形式透过膜,因而理论上具有100%的氧气选择性,即理论上只需一步即能够直接从空气中制得纯氧。

与其他制氧技术相比,ITM陶瓷膜的制氧速率快(为有机膜氧速度的200倍),100%的透氧选择性(可以一步制得纯氧),能耗低(比传统深冷精馏或PSA方法低30%~50%);机械强度高、耐腐蚀性好;可以在高温等苛刻的环境下操作;工艺及操作简单,可大大缩小制氧系统的体积,降低制氧成本;并可应用于任何战况条件下直接自空气(无论染毒与否,含有21%的氧气)、烟气(含有未燃尽的氧气)或其他含氧气体中分离氧气,其技术指标满足现有国军标要求,适用医疗用氧、机载设备用氧的氧气保障,完善地解决了舰艇各个方面的氧气保障需求。

ITM中空纤维膜空分制氧技术的核心是中空纤维膜的制备技术。近年来,陶瓷中空纤维膜制备技术取得了很大发展,组成为La0.6Sr0.4Co0.2F0.8O3-δ的陶瓷中空纤维膜。

通过相转化-烧结技术制备的中空纤维陶瓷膜是一种由多孔支撑层和致密透氧层构成的一种非对称结构膜,这种陶瓷中空纤维膜具有显著优点。

1)膜的多孔支撑层和致密薄层是一步制成,工艺简单,不需要昂贵设备,适合于大规模工业化生产。

2)多孔层和致密薄层是同一种材料,结构性能稳定,而且这种特定结构有利于提高膜的透氧速率:致密薄层可以降低膜的离子传递阻力;多孔层可以大大提高膜表面交换反应的面积,减小表面交换反应阻力。

3)中空纤维膜结构具有最大的膜面积/体积比,可显著减小设备体积,降低设备成本。

4)容易解决高温密封连接的问题,容易组装成膜组件和系统。

这些优点为ITM膜制氧技术的实际应用创造了良好的基础和条件。

3中空纤维膜空分制氧系统

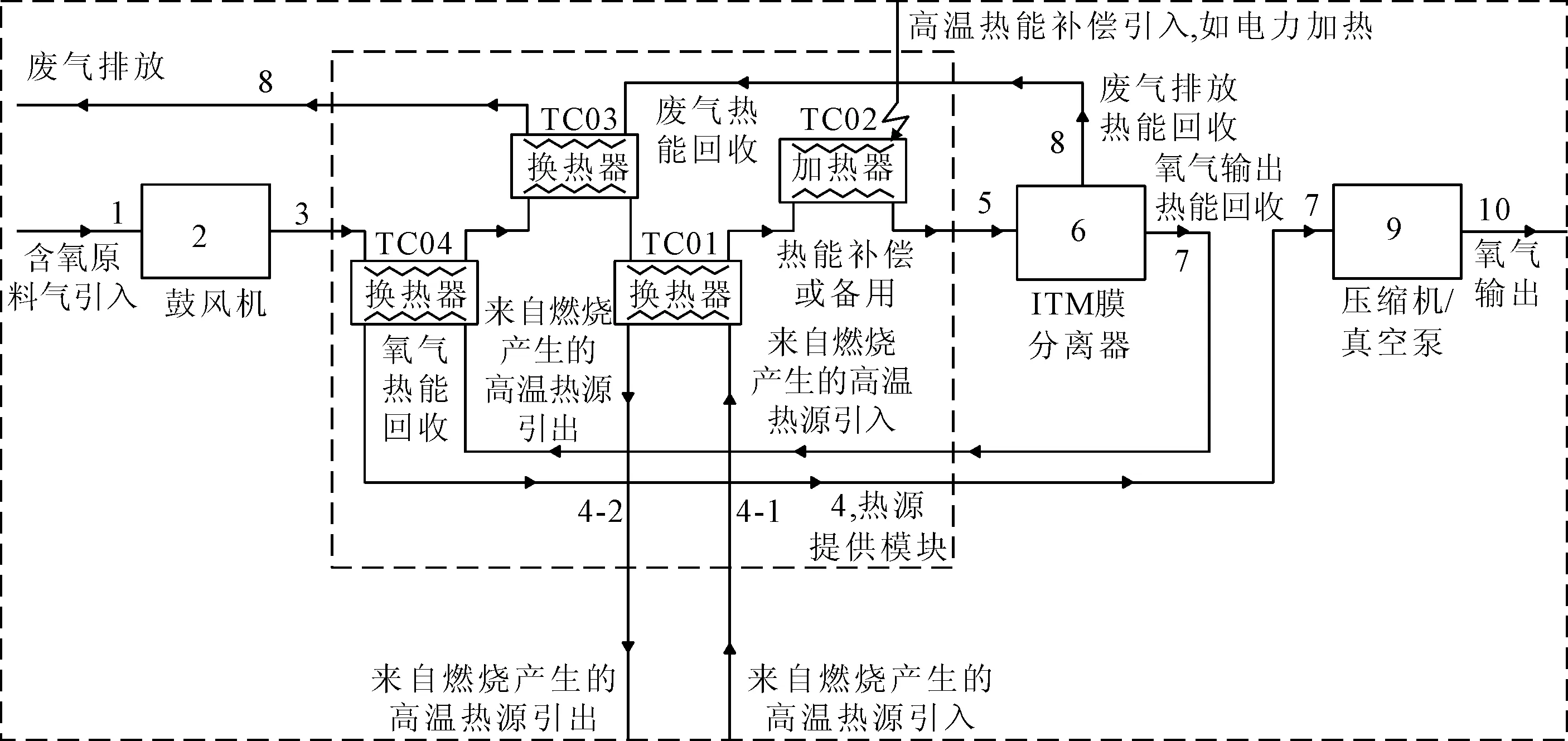

中空纤维膜空分制氧系统流程见图5。含氧气体(如空气)自管线1经过初级过滤(<15 μm)措施后引入鼓风机2,建立起供流体输送所需克服的系统阻力(如建立表压5~500 kPa的压力)后送入后级分离系统引入管线3。因离子传输膜分离元件6的分离条件是在一定的温度下(550~1 100 ℃)进行,因此,经鼓风机增压后的气体首先经过热源提供模块4(附图1中虚线内所包含部分)加热到所需的分离温度。

图5 系统流程

热源提供模块4可采用各种形式的加热方法,换热器TC01自各种燃烧过程产生的温度来加热原料气,高温烟气自管线4-1引入,自管线4-2返回;电加热器TC02来将原料气加热到预定的分离温度再进入膜分离器6,高温原料气由管线5引入膜分离器6后,渗透的纯氧气体经管线7连接升压设备(如压缩机、真空泵等)9离开系统并经管线10连续送出。未经分离的废气则经管线8排除出系统。

因自管线8排出的废气还带有一定的热能,故设置一个第三换热器TC03与自鼓风机2送入的含氧气体进行热交换以回收热能,自管线7送出的纯氧同样的也可以送入第四换热器TC04进行热交换以回收热能。

上述热源提供模块4中,主要以将原料气加热到预定分离温度为目的,优选结合舰船动力系统燃烧过程产生的热源经主换热器TC01达成目标,设置一个加热器TC02在主换热器TC01热源引入存在问题时以加热器达成分离目标温度。如果排出氧气的温度较高,需要冷却加以应用,可替代以各种形式的冷却器将输出氧气的温度降低至合适的水平。

4结束语

通过调研收集国内外ITM膜分离制氧技术的相关资料,了解其关键技术及系统设计方法;借鉴国内的成熟技术,结合舰用条件,确定中空纤维膜空分制氧系统流程。

基于ITM膜分离过程的舰艇供氧技术的应用前景,能直接由空气、烟气或其他含氧气体中分离氧气,满足大部分工况条件下(包括核生化环境)的高纯度氧气连续供给需求,相对于传统氧气分离手段具有诸多优势,符合新时期远洋装备建设的要求。

参考文献

[1] 刘维国,赵远征,刘辉.舰船氧、氮气体分离技术现状与展望[J].中国舰船研究,2012,7(2):102-107.

[2] 郭淑萍,王广玉,白松.核潜艇供氧设备的应用研究[J].舰船防化,2009(5):6-10.

[3] 彭光明.潜艇密闭舱室供氧措施分析[J].船海工程,2005(5):64-67.

[4] 姜世楠,马丽娥,王雅娟,等.潜艇密闭舱室供氧[J].舰船防化,2009(5):1-5.

[5] 廖传华,徐南平,时钧.面向过程的无机膜透氧工艺设计[J].石油与天然气化工,2003,32(1):1-4.

[6] 刘茉娥.膜分离技术[M].北京:化学工业出版社,1989.

[7] 方大儒,张小珍,刘杏芹,等.中空纤维陶瓷膜的研制现状与应用前景[J].硅酸盐通报,2009(28):206-210.

[8] 李健生.氧化铝中空纤维膜的制备与表征[J].催化学报,2001,22(5):437-440.

[9] TAN X Y, LI K. Oxygen production using dense ceramic hollow f iber membrane modules with different operating modes[J] . AIChE Journal, 2007,53:4.

[10] TAN X Y, LIU Y T, LI K. Mixed conducting ceramic hollow fiber membranes for air separation[J] . AIChE Journal, 2005,51:7.

[11] LIU S M, GAVALAS G R. Oxygen selective ceramic hollow fiber membranes[J]. Journal of Membrane Science, 2005,246:103-108.

On Marine Oxygen Supplying Technology Based on ITM Separation

DU Hong-xia, YANG Hai-yan

(China Ship Development and Design Center, Wuhan 430064, China)

Abstract:Marine oxygen supplying technology based on ITM separation is investigated to overcome the shortage of the existing marine oxygen supplying mode, oxygen supplying system process is constructed based on ceramic hollow fiber membrane. This system can separate oxygen directly from air, smoke, etc., continuously provide plenteous oxygen for warship, has many advantages comparing with the traditional oxygen separating technology.

Key words:ceramic hollow fiber membrane; membrane separation; ship; oxygen supplying

中图分类号:U664.86

文献标志码:A

文章编号:1671-7953(2016)02-0016-04

第一作者简介:杜红霞(1984-),女,博士,工程师E-mail:dhx.cn@hotmail.com

基金项目:国家部委基金资助项目

收稿日期:2016-01-06

DOI:10.3963/j.issn.1671-7953.2016.02.005

修回日期:2016-01-21

研究方向:船舶保障系统设计