某氧化铜矿脱泥优化工业试验研究

骆 任

某氧化铜矿脱泥优化工业试验研究

骆 任

(湖南有色金属研究院,湖南长沙 410100)

内蒙古某氧化铜矿由于矿体的风化(氧化)程度较大,导致开采过程中伴有大量的原生矿泥,设计之初采用浮选的方法进行预先脱泥,但是实际生产中发现矿泥的脱除率较低,而且矿泥中含铜矿物的夹带现象明显,导致铜在脱泥精矿中的损失较大。试验分别对生产现场的脱泥给矿进行了长时间的粒级分布研究,在此基础上提出了采用充气式水力旋流器脱泥代替原有的浮选脱泥工艺的方法,经小型试验和工业试验验证,该法能有效提高矿泥的脱除率,同时减低脱泥精矿中铜的损失,优化了后续的氧化铜浮选指标。

氧化铜矿;充气式水力旋流器;浮选指标

氧化铜矿开采过程中通常伴生有一定量的矿泥(原生泥),同时在磨矿过程中因过粉碎又会产生一部分矿泥(次生泥),矿泥的组成成分较为复杂,其通常由高岭土、绢云母、方解石、膨润土、滑石、针铁矿等矿物组成,众多选矿生产实践表明:矿泥的存在对氧化铜矿的浮选回收有较大的不良影响,为了降低其对浮选的干扰,通常在氧化铜浮选前对矿浆进行脱泥。矿浆脱泥的方法通常包括:(1)淘析法脱泥;(2)浮选法脱泥;(3)选择性絮凝脱泥;(4)水力旋流器脱泥等。目前在工艺上应用最多的主要是浮选法脱泥和水力旋流器脱泥,近年来后者由于具有操作简单、分级效率高、可调控范围宽等特点开始逐渐取代前者[1~5]。

传统的水力旋流器是利用矿浆中的固体颗粒自身的密度和粒度大小,在重力和离心力的共同作用下进行等降分级,该方法虽然有较高的分级效率,但是由于矿浆在旋流器中停留的时间很短,因此,由于机械混杂造成的夹带亦不可避免,为了尽可能地避免机械夹带,20世纪80年代初出现的充气式水力旋流器结合了传统水力旋流器与泡沫浮选的特点,通过高压进入旋流器的空气与矿浆中固体颗粒发生高速对向撞击而分散成超细粒泡沫体,达到对上升的分级溢流进行清洗的目的,在综合力场中强化了分级的效果,同时亦降低了脱泥精矿中的铜矿物损失[6]。

本文以内蒙古某氧化铜矿选矿厂的磨矿产品为研究对象,经过长时间对其进行粒级分级,通过考察当前磨矿条件含铜矿物的分布趋势,在实验室中分别采用淘析脱泥、浮选脱泥、选择性絮凝脱泥、普通水力旋流器脱泥与充气式水力旋流器脱泥进行脱泥效果的对比,在此基础上采用充气式水力旋流器进行了工业试验和流程改造,改造前与改造后的生产对比结果表明:该法与之前的浮选脱泥法相比,矿泥产率提高了5%左右,矿泥中的铜损失率较之前下降了6%左右,铜精矿(硫化铜+氧化铜)的回收率综合提高了12.70%。为企业创造了良好的经济效益,在同类矿山有较强的推广意义。

1 矿石性质

1.1原矿化学组成

原矿主要化学成分和铜物相分析结果分别见表1和表2。

表1 主要化学成分分析结果%

表2 铜物相分析结果%

从表1可以看出:矿石主要的化学成分是SiO2、CaO、Al2O3以及TFe、MgO等,有价成分主要为Cu,Au、Ag、Pb、Zn等含量甚低。

表2的分析结果表明:矿石中的铜主要以自由氧化铜的形式存在,约占总铜的73.90%,硫化铜合计约占总铜的12.87%,难以浮选回收的硅孔雀石和结合氧化铜约占总铜的13.23%。

1.2原矿矿物组成

采用工艺矿物学研究手段对原矿矿样进行了矿物组成研究,矿物组成见表3。

表3 矿物组成%

表3的结果表明:矿石中的矿物主要以石英、方解石、褐铁矿、粘土矿物、长石等为主,这些矿物中除石英外,其它矿物均易在磨矿作业中泥化形成次生矿泥,特别是高岭土和粘土矿物,其本身就属于泥质类矿物,由此可推测在实际生产中矿石经磨矿作业后其泥质含量将>20%,这是选矿的难点所在。

1.3磨矿产品的粒度组成及铜金属的分布

为了确切了解磨矿产品的粒级分布情况,以及目的回收矿物铜在各个粒级的分布情况,技术人员在现场进行了一个月的连续取样,并将每天的样品进行筛水析并化验各个粒级中的Cu含量,对数据进行了综合统计,统计结果见表4。

从表4的磨矿产品综合统计结果可知,磨矿产品的粒度呈两极化分布,产品的过细现象比较明显,其中-10μm粒级的平均产率为26.23%,Cu的分布率为16.92%,-18μm粒级的累计产率为36.79%,Cu的累计分布率为24.5%%;如何将-10 μm粒级的矿泥有效脱除,同时尽量避免含Cu矿物的夹带,正是本研究需要解决的问题。

2 预先脱泥实验室研究

对取自生产现场的球磨产品进行机械搅拌混匀后缩分成若干等份用于后续的试验研究。首先在实验室条件下分别采用淘析脱泥、浮选脱泥、选择性絮凝脱泥、普通水力旋流器脱泥与充气式水力旋流器脱泥进行脱泥对比试验研究[7]。

2.1淘析脱泥

淘析脱泥是指在磨矿产品中加入矿泥分散剂并进行搅拌,搅拌静置后用虹吸法脱除悬浮的矿泥的一种脱泥方式,该法主要用于实验室条件下的脱泥,其脱泥效果可以作为工业生产的参考依据。

试验以水玻璃作为矿泥分散剂,分别以10μm、18μm和23μm粒级作为理论分级节点进行了淘析脱泥对比试验,试验结果见表5。

表5 淘析脱泥试验结果

从表5的试验结果可知,采用淘析脱泥法获得的矿泥产率在13.46%~15.06%区间,Cu在矿泥中的占有率在11.91%~14.06%区间,通过与表4的结果进行对比可知,针对该矿采用淘析脱泥法的脱泥效率不佳。

2.2浮选脱泥

浮选脱泥法是指在浮选回收有用矿物之前,在矿浆中加入一定量的起泡剂将矿泥预先浮出的脱泥方法,目前在生产上运用较为广泛。本试验参照改造前的工艺流程采用三段粗选两段扫选两段精选进行脱泥对比试验。浮选脱泥试验结果见表6。

表6 浮选脱泥试验结果%

从表6的试验结果可知,浮选脱泥法可以脱除的矿泥产率为19%左右,Cu在矿泥中的品位与原矿接近,说明浮选脱泥法的选择性较差。

2.3选择性絮凝脱泥

选择性絮凝脱泥是在淘析脱泥法的基础上添加絮凝剂,达到使有用矿物絮凝沉淀而泥质矿物悬浮在上层的目的,然后采用虹吸法将其进行脱除。

试验以水玻璃作为矿泥分散剂,以聚丙烯酰胺作为絮凝剂,分别以10μm、18μm和23μm粒级作为理论分级节点进行了选择性絮凝脱泥对比试验,试验结果见表7。

表7 选择性絮凝脱泥试验结果

从表7的试验结果可知,采用选择性絮凝脱泥法获得的矿泥产率在12.46%~18.52%区间,Cu的占有率在10.39%~16.16%区间,该结果较淘析脱泥法的结果略好,但是其脱泥的效果仍不够理想。

2.4普通水力旋流器脱泥

普通水力旋流器脱泥是利用矿浆中的固体颗粒自身的密度和粒度大小,在重力和离心力的共同作用下进行等降分级的一种脱泥方法[8]。在探索试验中通过对技术参数(给矿压力、浓度、沉砂口直径等)的不断调整,最终获得了稳定的试验结果。普通水力旋流器脱泥试验结果见表8。

表8 普通水力旋流器脱泥试验结果%

从表8的试验结果可知,采用普通水力旋流器进行脱泥最优条件下,矿泥的产率为23.47%,含Cu为2.27%,Cu的占有率为18.05%,该指标较其它脱泥方法获得的指标优异。

2.5充气式水力旋流器脱泥

充气式水力旋流器脱泥是在普通水力旋流器脱泥的基础上,通过加入高压气体在旋流器管壁内对上升的溢流(矿泥)进行对流清洗,以降低矿泥中目的矿物损失的一种脱泥方式。在试验过程中根据实际情况分别对给矿压力、给矿浓度、溢流管深度、充气量、沉沙口直径以及沉沙口形状等进行了不断调整优化。充气式水力旋流器脱泥试验结果见表9。

表9 充气式水力旋流器脱泥试验结果%

从表9的试验结果可知,采用充气式水力旋流器进行脱泥最优条件下,矿泥的产率为24.55%,含Cu为2.02%,Cu的占有率为16.78%。

通过对比上述几种脱泥方法的试验指标可知,采用充气式水力旋流器获得的脱泥效果最好,故推荐采用该法进行工业试验。

3 工业试验

该氧化铜矿在设计之初采用的原则流程是:原矿破碎至-17 mm粒级后采用球磨机与螺旋分级机组合进行闭路磨矿,磨矿产品的粒度为-74μm占65%左右,磨矿产品首先添加起泡剂进行脱泥浮选,脱泥浮选尾矿进行硫化铜矿浮选,硫化铜浮选尾矿采用“硫化浮选”的方法浮选回收氧化铜矿物。其脱泥作业的平均产率为19%左右,矿泥中含Cu为2.9%左右与原矿品位接近,Cu的损失率为20%左右;矿泥中-10μm粒级的产率仅占约60%左右,其中粗粒(大于74μm粒级)的占有率为25%左右,说明采用浮选法脱泥导致的粗粒夹带现象较为明显。改造之前硫化铜选矿部分获得的铜精矿中含Cu为16%左右,Cu回收率为7%左右,氧化铜选矿部分获得的铜精矿含Cu为25%左右,Cu回收率为55%左右。

改造之前的药剂用量,特别是氧化铜浮选作业时硫化钠、高级黄药、起泡剂等的用量较设计用量大了近三倍,其原因可能是由于矿浆中残余的矿泥在目的矿物表面覆盖降低了其进入泡沫的几率,同时细泥矿泥的比表面积较大能吸附较多的选矿药剂降低了选矿药剂的有效浓度。后期在工业生产中虽然在脱泥浮选作业中尝试添加絮凝剂以期达到强化脱泥效率,降低药剂用量、优化浮选指标的目的,但是收效甚微[9]。因此,本研究的目的在于寻找一种高效的选矿脱泥工艺。

3.1充气式水力旋流器脱泥工业试验

工业试验是在生产现场进行的,试验的日处理量为50 t/d,试验为期一个月,其中前半个月为调试期,后半个月为稳定期,稳定期的综合指标见表10。

表10 充气式水力旋流器脱泥工业试验结果%

从表10的结果可知,采用充气式水力旋流器进行脱泥工业试验,矿泥的产率为23.02%,较同期工业浮选脱泥的产率高4.6%,Cu在其中的损失率为14.25%,较同期工业浮选脱泥的损失率低6.46%,说明充气式水力旋流器更适用于该矿脱泥。

3.2流程改造后的生产指标

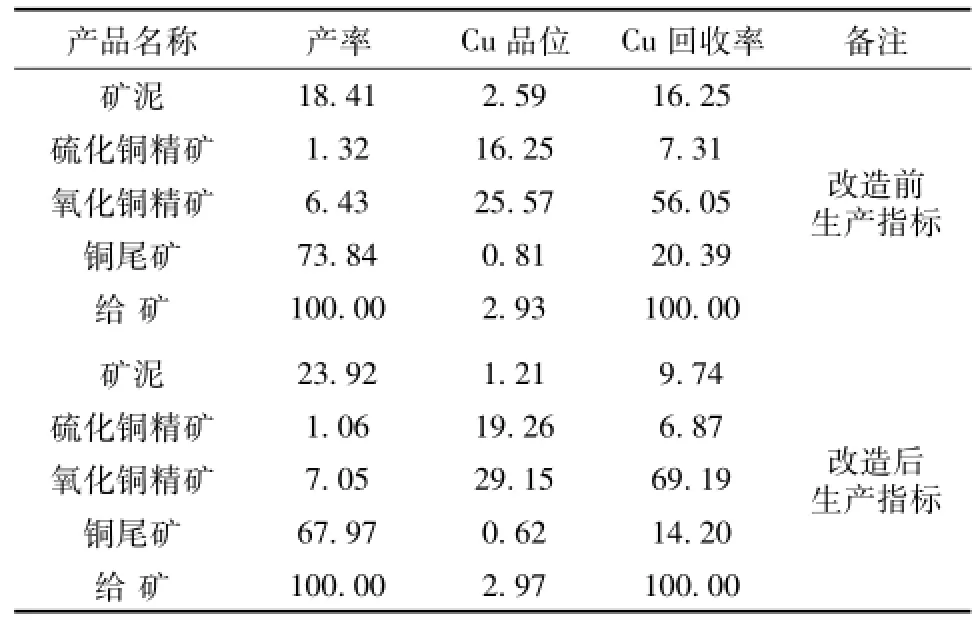

在充气式水力旋流器脱泥工业试验的基础上对生产现场的脱泥流程进行了工业改造。改造经调试稳定后进行了半年的连续生产。改造前后的生产工艺流程图如图1和图2所示,生产指标对比见表11。

从表11的结果可知,改造后矿泥的产率较之前增加了5.51%,Cu的损失率则下降了6.51%;硫化铜精矿中Cu的品位提高了3.01%,回收率下降了0.44%;氧化铜精矿中Cu品位提高了3.58%,回收率提高了13.14%。说明脱泥效率的提高对后续含铜矿物的浮选回收有利,特别是有利于氧化铜的浮选回收。

表11 生产结果对比%

图1 改造前生产工艺流程及综合药剂制度

4 结 论

1.磨矿产品中细粒级的矿泥含量较高,改造之前采用浮选脱泥的方法难以有效脱除矿浆中的泥质,同时脱泥作业中存在较严重的夹带现象,导致含Cu矿物损失较大。

图2 改造后生产工艺流程及综合药剂制度

2.在实验室条件下分别对比了几种脱泥方法对该磨矿产品的脱泥效果,最终推荐采用充气式水力旋流器进行脱泥工业试验,并取得了较好的效果。

3.在工业试验的基础上进行了流程改造,通过对比改造前后的生产指标可知,改造后可大幅提高脱泥效率,降低药剂消耗,同时优化了生产指标。

4.本研究以生产实例证明了泥质的存在对选矿过程存在较大的不利影响,通过优化脱泥方法可以提高选矿效率,可为同类矿山提供借鉴。

[1] 张宏斌,赵华,潘敬松,等.印度尼西亚HARITA铁矿石选矿试验[J].金属矿山,2014,(10):46-50.

[2] 郎平振,饶绮麟.矿石泥化对碎磨工艺的影响[J].有色金属(选矿部分),2007,(1):35-40.

[3] 王淀佐.浮选药剂作用原理及应用[M].北京:冶金工业出版社,1982.

[4] 赵涌泉.氧化铜矿的处理[M].北京:冶金工业出版社,1982.

[5] 褚良银,罗蒨,余仁焕.充气水力旋流器控制有用矿物过磨的研究[J].矿冶,1996,(4):35-40.

[6] Svarovsky L.Hydrocyclons[M].Eastbourne:Holt,Rinehart and Winston,1984.

[7] 褚良银,罗蒨,余仁焕.充气水力旋流器分级与富集特性的研究[J].有色金属(选矿部分),1996,(5):29-33.

[8] 李荣改,宋翔宇,乔江晖,等.含泥难选氧化铜矿石选矿工艺研究[J].矿冶工程,2008,(1):46-50.

[9] 高洪山,杨奉兰.提高难选氧化铜矿有用矿物回收率的选矿工艺[J].矿冶工程,1999,(2):44-46.

Study on Industry Experiment of Deslim ing Optim ization of Copper Oxide O re

LUO Ren

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

Because of the large degree ofweathering(oxidation)of the copperore in Inner Mongolia,a large amountof primary mud is present in themining process.At the beginning of design,flotation is used to preliminarily desliming,but in actual production,the entrainment of copperminerals in slime is obvious,which leads to the loss of copper in desliming concentrate.In thisstudy,a long-term particle size distribution studywas carried outon the desliming ore at the production site.On this basis,the method of replacing the original flotation and desliming process with the inflatable hydrocyclone was proposed.Experimental and industrial tests show that thismethod can effectively improve the removal rate of sludge and reduce the loss of copper in desliming concentrate,and optimize the follow-up indicators of copper oxide flotation.

copper oxide ore;air-sparged hydrocyclone(ASH);flotation indexes

TD922

:A

:1003-5540(2016)06-0016-05

2016-11-02

骆 任(1984-),男,工程师,主要从事有色金属选矿工艺研究工作。