涡轮钻具定转子轴向间隙对性能影响

谭春飞,王雨轩,姚 洋,李博文,李 阳

(中国石油大学(北京) 石油工程学院,北京 102249)①

涡轮钻具定转子轴向间隙对性能影响

谭春飞,王雨轩,姚洋,李博文,李阳

(中国石油大学(北京) 石油工程学院,北京 102249)①

摘要:为研究定转子叶片轴向间隙对涡轮钻具性能的影响,设计了4组不同轴向间隙的涡轮钻具定转子叶片,利用数值模拟方法获取其性能和流场细微结构。结果表明:轴向间隙从2.5 mm增加到14.5 mm的过程中涡轮钻具的转矩、轴向力、压降和水力效率均有不同程度的下降;在最高效率点,转矩下降21.4%,轴向力下降18.2%,压降下降9.8%,水力效率下降12.8%;定子下游涡流逐渐发展,能量损失增加;随着流动路径的增加,流体流动更加均匀。

关键词:涡轮钻具;性能;轴向间隙;数值模拟

涡轮钻具是一种重要的井下动力钻具,适用于深井、超深井和高温、高压作业环境。目前,对于涡轮钻具的研究主要集中在定子和转子的叶片造型上,而对定子和转子的轴向间隙的研究比较少。杨涛等人[1]讨论了装配过程中上紧力矩与轴向力的关系,在此基础上提出了在装配过程中调节涡轮钻具轴向间隙的方法;许福东等人[2]提出了一种预测轴向间隙分布的仿真算法。然而,对于轴向间隙如何影响涡轮钻具性能的研究还不够,有必要针对不同轴向间隙下涡轮钻具的性能和流场结构进行研究,为提高涡轮钻具的性能提供依据。

1研究对象及计算方法

本文所研究的涡轮钻具设计参数如下:定转子叶片分别采用五次多项式设计[3],定子叶片高度11 mm,入口结构角136°,出口结构角23.5°,转子叶片高度13 mm,入口结构角145°,出口结构角28°。为研究不同轴向间隙对涡轮钻具性能的影响,设计了2.5、6.5、10.5、14.5 mm[4-5]4组定转子轴向间隙。应用数值模拟方法,研究流量为50 L/s时,转子转速从0 增加到600 r/min时一级定转子的输出特性。

数值计算采用NUMECA软件包,应用有限体积法求解圆柱坐标系下三维定常Navier-Stokes(N-S)方程组[6-7]。

假设边界条件为进口给定流体速度大小及方向,出口给定静压;在进行不同转速的模拟时,保持进出口边界条件不变。为增加模拟的准确性以使之更符合实际工况,采用模拟三级定转子并读取中间一级定转子数据的方法。计算网格使用NUMECA软件包中的AUTO-GRID模块,自动生成H-O-H型网格[8]。

2计算结果分析

2.1轴向间隙对涡轮性能的影响

针对4种不同定转子轴向间隙的涡轮钻具进行不同转速下的数值模拟,获取其性能以及流场细节。

不同轴向间隙时一级涡轮钻具中转子的转矩、轴向力随转速变化曲线如图1~2所示。从图中可以看出:不同间隙时,转子提供的转矩随转速的增加而降低;所受轴向力随转速的增加而增加。

不同轴向间隙时一级涡轮的压降和水力效率随转速变化曲线如图3~4所示。从图中可以看出:不同间隙时,一级涡轮的压降随转速的增加而增加,水力效率随转速的增加呈抛物线形,在400 r/min时水力效率达到最大值,说明此型涡轮钻具的最佳工作状态为400 r/min左右。

图1 转子转矩随转速变化曲线

图2 转子轴向力随转速变化曲线

轴向间隙的变化并不会改变涡轮钻具各性能参数随转速的变化规律,且随着轴向间隙的增加,涡轮钻具各参数均有降低。

图3 一级涡轮压降随转速变化曲线

图4 一级涡轮水力效率随转速变化

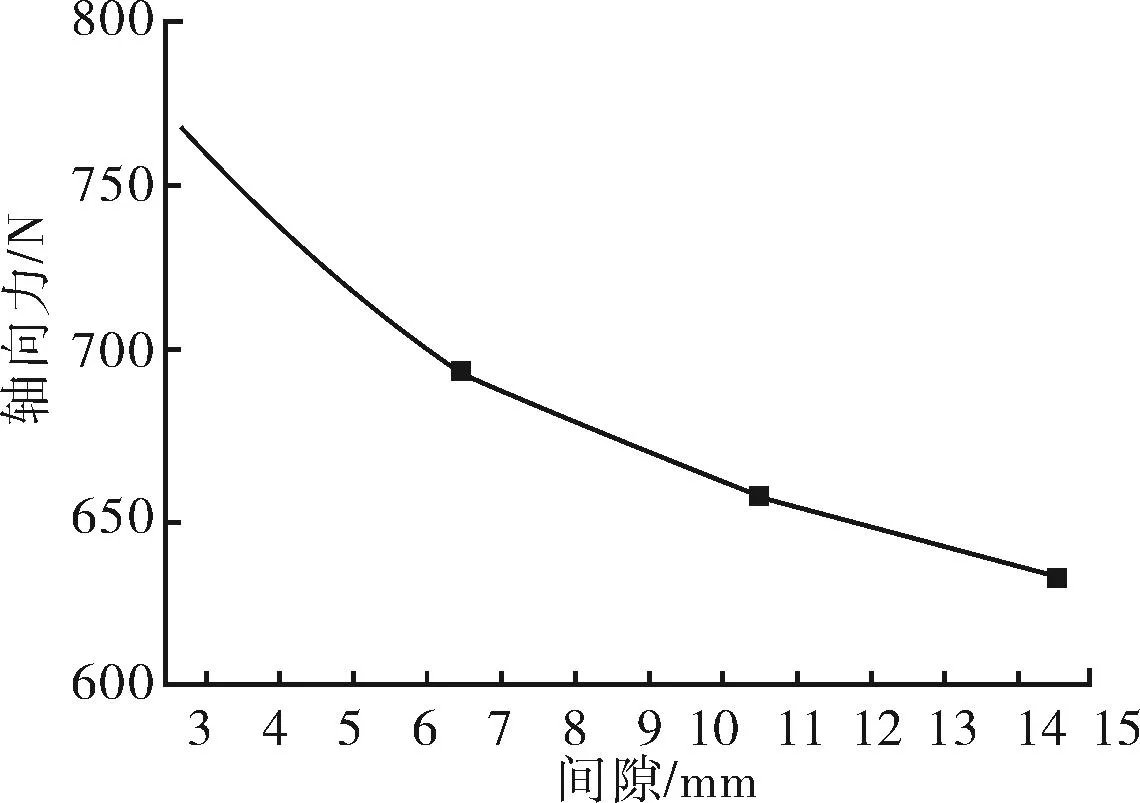

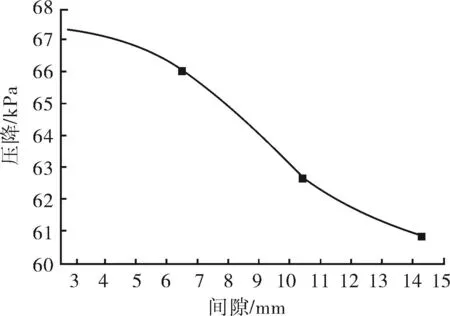

最高效率点(400 r/min)时,不同轴向间隙对一级涡轮转子的转矩和轴向力以及一级涡轮的压降和水力效率的影响如图5~8所示。从图中可以看出:在最佳工况时,转矩、轴向力、压降、水力效率均随轴向间隙的增加而降低。在轴向间隙从2.5 mm增加到14.5 mm过程中,转矩降低了6.7%、14.6%和21.4%,轴向力降低了10.1%、14.8%和18.2%,压降降低了2%、7%和9.8%,水力效率降低了4.8%、8.1%和12.8%。随着轴向间隙的增加,涡轮钻具各参数基本呈现线性下降,且下降幅度较大。

图5 最高效率点转矩随轴向间隙变化

图6 最高效率点轴向力随轴向间隙变化

图7 最高效率点压降随轴向间隙变化

图8 最高效率点水力效率随轴向间隙变化

2.2轴向间隙对涡轮流场结构的影响

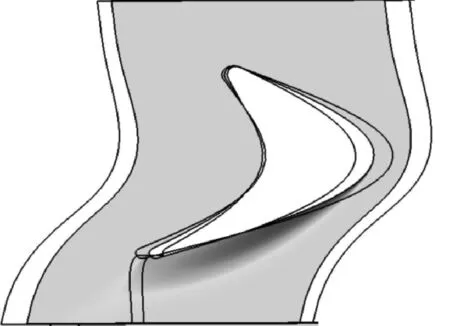

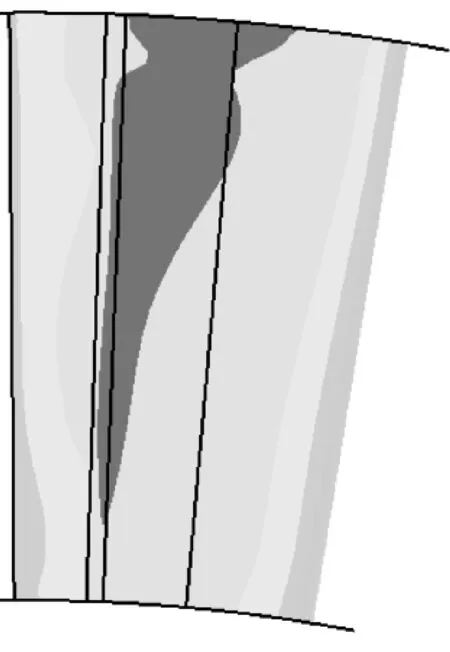

定子流道压力变化如图9所示。随着轴向间隙的增加,定子吸力面下部低压区域增大,这可能是由于轴向间隙增加使转子运动对定子尾迹发展的影响减弱,从而给了定子吸力面下部涡流充分发展的机会,而涡流的发展会导致能量损失增加。

a 间隙2.5 mm

b 间隙6.5 mm

c 间隙10.5 mm

d 间隙14.5 mm

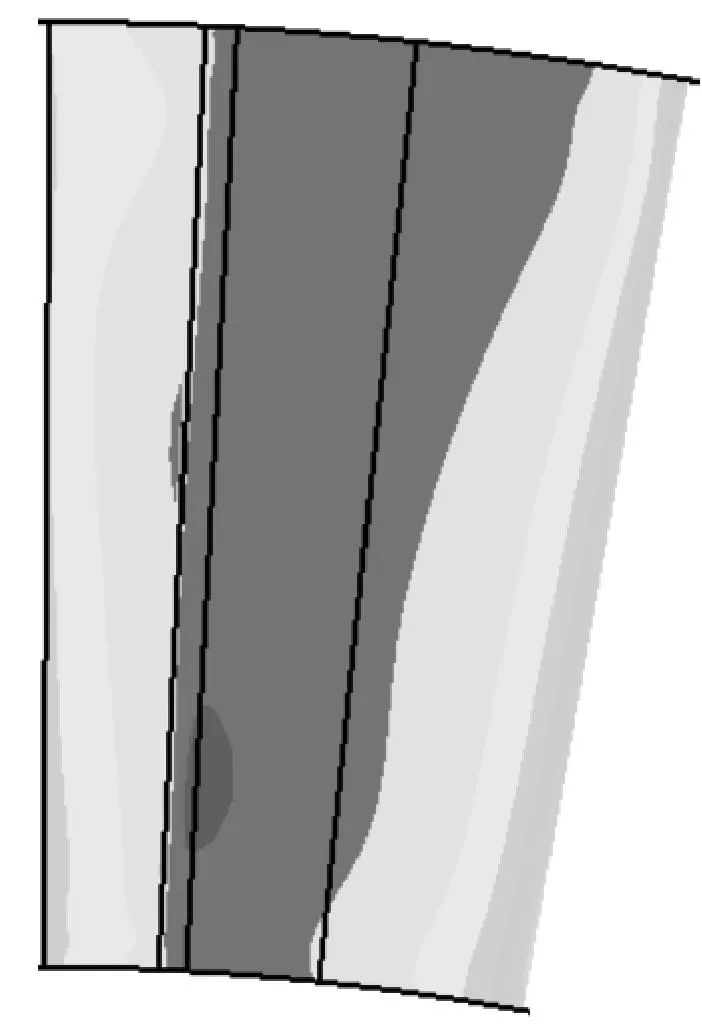

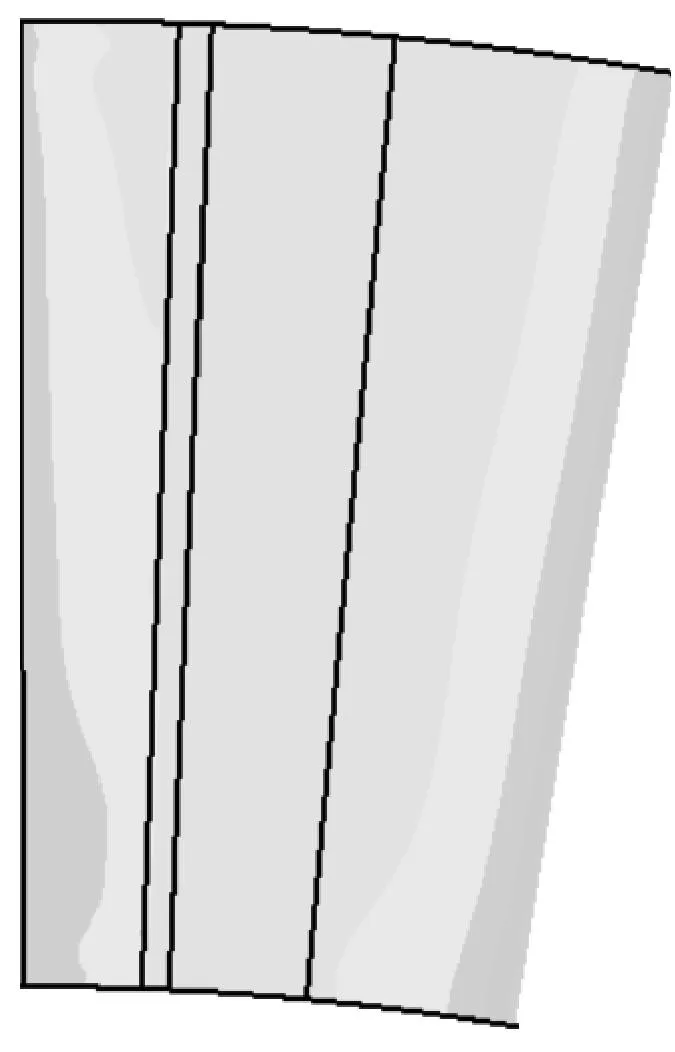

不同轴向间隙的转子承压面压力分布如图10所示。随着轴向间隙的增加,上游尾迹与主流掺混过程加长,流动参数的均匀性增强。主要表现为随着轴向间隙的增加,转子叶面的压力梯度减小,压力分布更加均匀。来流品质的提高有助于减少二次流损失,从而减少能量的消耗。

a 间隙2.5 mm

b 间隙6.5 mm

c 间隙10.5 mm

d 间隙14.5 mm

特别指出的是通过提高转子来流品质从而提高涡轮钻具输出性能的方式并不见得有效,关键在于由轴向间隙的增加导致的涡流损失的加剧与二次流损失的改善何种因素占主导地位[9]。如果涡流损失的加剧占主导地位,则增加轴向间隙会增加能量的消耗。如果二次流损失改善占主导地位,则会降低能量的消耗。从对涡轮钻具压降的模拟结果来看,随着轴向间隙的增加,消耗的压能在降低,说明二次流损失改善占主导地位。

3结论

1)在轴向间隙增加的过程中,涡轮钻具的转矩、轴向力、压降和水力效率均有不同程度的下降。在最高效率点,转矩下降最大值为21.4%,轴向力下降最大值为18.2%,压降下降最大值为9.8%,水力效率下降最大值为12.8%。

2)随着轴向间隙的增加,转子运动对定子尾迹发展的影响减弱,定子下游涡流逐渐发展,能量消耗增加。同时,定子尾迹与主流掺混过程加长,流动参数的均匀性增强,二次流损失减少,能量损失减少。

3)随着轴向间隙的增加,涡轮钻具压降降低。说明涡流发展导致的能量消耗增加和流动均匀性增强导致的能量消耗减小这两个因素中,二次流损失占主导地位。通过增加轴向间隙来提高涡轮钻具性能是可行的方法。

参考文献:

[1]杨涛,符达良,许福东,等.涡轮钻具轴向间隙的正确调节[J].石油机械,1998(8):24-26.

[2]许福东,符达良,马德坤.计算涡轮节轴向间隙分布的仿真算法[J].石油矿场机械,1998,27(6):34-37.

[3]冯进,符达良.涡轮钻具涡轮叶片造型设计新方法[J].石油机械,2000(11):9-12.

[4]杨善国.叶片式气动马达轴向间隙的优化设计[J].现代机械,2003(5):10-25.

[5]谭春飞,李玉梅,夏柏如,等.积木式组合涡轮钻具试验研究[J].石油机械,2009(8):11-14.

[6]张慢来,冯进,龙东平,等.多级涡轮内流场的CFD模拟[J].石油矿场机械,2005,34(3):17-19.

[7]张皓光,楚武利,吴艳辉,等.轴向间隙引气对双级轴流式压气机性能及流场影响的数值研究[J].流体机械,2006(7):24-27.

[8]王掩刚,牛楠,刘波,等.双级对转压气机轴向间隙对性能的影响[J].航空动力学报,2010(3):531-536.

[9]李增亮,颜廷俊,谷玉洪,等.涡轮钻具涡轮中的能量损失分析[J].石油机械,1997(8):49-52.

Investigation into Effects of Axial Spacing between Stators and Rotors on Performance of a Turbodrill

TAN Chunfei,WANG Yuxuan,YAO Yang,LI Bowen,LI Yang

(CollegeofPetroleumEngineering,ChinaUniversityofPetroleum,Beijing102249,China)

Abstract:Four modules with different axial spacing between stators and rotors of a turbodrill were designed,and then the detailed flow structure and performance of them in different rotating speeds was obtained by numerical simulations.When the axial spacing between stators and rotors was changed from 2.5 mm to 14.5 mm,the following observations were obtained:The torque,axial force,pressure drop and hydraulic efficiency have different degrees of decline.At the maximum efficiency point,the torque decreased 21.4%,the axial force decreased 18.2%,pressure drop decreased 9.8% and the hydraulic efficiency decreased 12.8%.With the development of vortex in the downstream of the stators,the energy loss increased.With the increase of flow path,the fluid is more uniform.

Keywords:turbodrill;performance;axial spacing;numerical simulation

中图分类号:TE921.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.03.002

作者简介:谭春飞(1968-),男,四川巴中人,副研究员,硕士,主要从事油气井工程的教学及井下动力钻具、深井超深井钻井提速技术的研究。

收稿日期:①2015-09-26 国家科技重大专项“复杂结构井优化设计与控制关键技术”(2011ZX05009-005)

文章编号:1001-3482(2016)03-0007-04