车轮踏面裂纹分析

■ 张关震

车轮踏面裂纹分析

■ 张关震

摘 要:针对城轨列车车轮踏面存在的宏观裂纹,采用化学分析、硬度测试、金相观察等方法对踏面裂纹成因进行分析。车轮踏面裂纹为列车制动引起的热裂纹。车轮踏面制动时的高热区域表层组织会产生相变,形成马氏体组织,脆硬的马氏体组织在轮轨接触应力、制动热应力和组织应力的相互作用下极易碎裂萌生裂纹,裂纹在轮轨接触应力的持续作用下逐渐扩展,最终发展为宏观裂纹。建议城轨列车采用盘型制动,为了减少车轮的热裂敏感性,适当降低车轮的碳含量,选用ER8车轮,降低热裂纹产生的概率。

关键词:城轨列车;车轮踏面;宏观裂纹;制动热应力

车轮是列车重要的走行部件,因其受力状况和工作环境较为复杂,失效事故屡有发生。探明车轮失效原因,提高其可靠性,是保证列车正常运行的关键。

某线路城轨列车车轮在检修作业时发现其踏面存在宏观裂纹,经镟修处理后,部分车轮踏面的裂纹仍然存在。针对其中较为典型的一例损伤车轮,依据相关标准进行检验,结合理化检验结果,分析车轮踏面裂纹的成因。伤损车轮的制动方式采用踏面制动,材质为ER9车轮钢。

1 试验方法

采用4%的硝酸酒精对车轮进行冷酸清洗,观察酸洗后车轮踏面的形貌。切取车轮轮辋截面,将其浸泡在1︰1的盐酸水溶液中,加热至70 ℃后保温2 min,对车轮踏面裂纹区域进行热酸浸蚀检验(低倍检验)。

利用Leica DMI5000M光学显微镜对伤损车轮进行金相观察。采用FM-7显微硬度计对车轮伤损区域进行显微硬度测试。

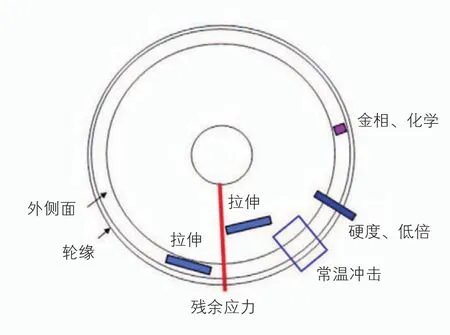

采用ARL4460真空直读光谱仪对车轮进行化学成分检验。利用HB-3000型布氏硬度计、CMT5305电子万能试验机、ZBC1501-AZ摆锤式试验机分别检验车轮轮辋的硬度、拉伸及冲击性能。车轮各性能检验的取样位置见图1。

图1 车轮各性能检验的取样位置

2 理化检验

2.1宏观检查

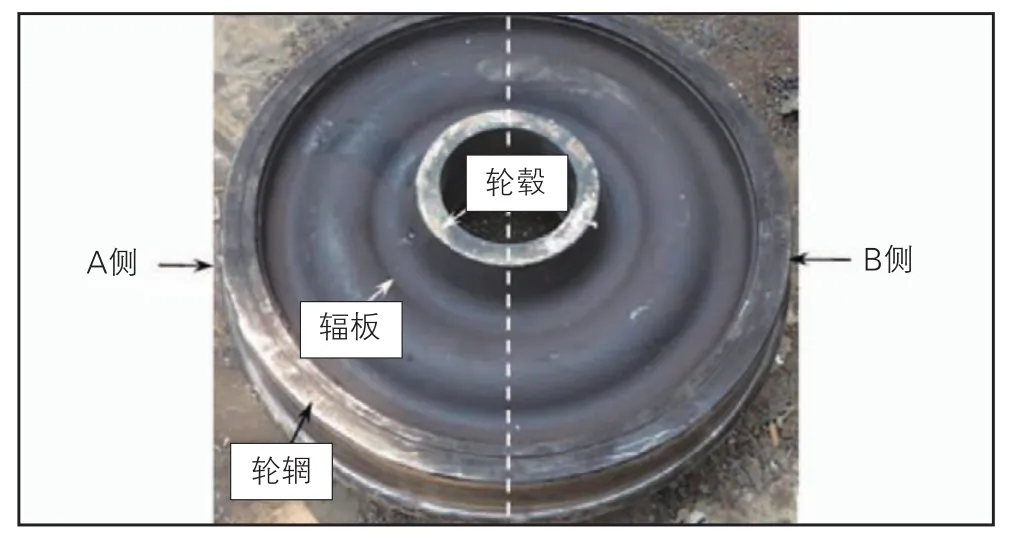

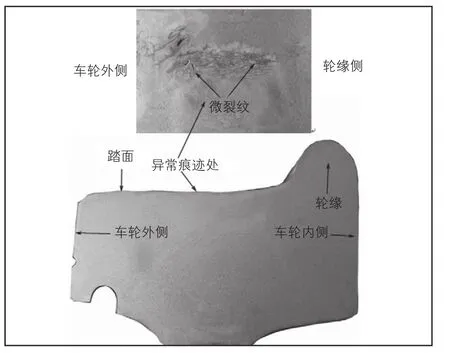

伤损车轮的整体形貌见图2,车轮踏面形貌见图3。车轮踏面可见明显损伤。有关研究表明,冷、热酸洗是鉴别金属材料受热损伤的有效手段。对车轮踏面进行冷酸清洗处理,酸洗后的车轮踏面沿圆周方向等间距分布着多处异常痕迹(见图4)。在异常痕迹处均伴有微裂纹,其数量不等、长度不一。对车轮进行热酸浸蚀检验(低倍检验),车轮轮辋断面的低倍形貌见图5。经热酸清洗后车轮踏面异常痕迹中的微裂纹显现得更为清晰。车轮轮辋断面的低倍组织中未发现白点、残余缩孔、分层、翻皮、异型偏析和金属异物等缺陷。

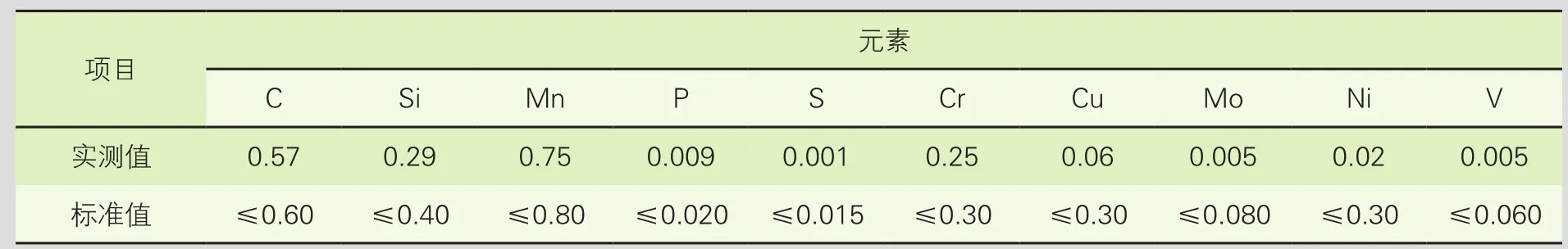

2.2化学成分分析

对车轮进行化学成分分析,结果见表1。车轮的化学成分满足EN 13262:2004+A2:2011中ER9车轮钢的要求。

2.3残余应力测试

采用锯切法,按照EN 13262:2004+A2:2011的测试要求对车轮进行残余应力检验。经测量,车轮残余应力收缩量为2.4 mm,标准要求残余应力收缩量≥1 mm。残余应力检测结果表明,车轮轮辋的应力状态属压应力状态,满足标准中对残余应力收缩量的要求。

2.4硬度、拉伸、冲击测试

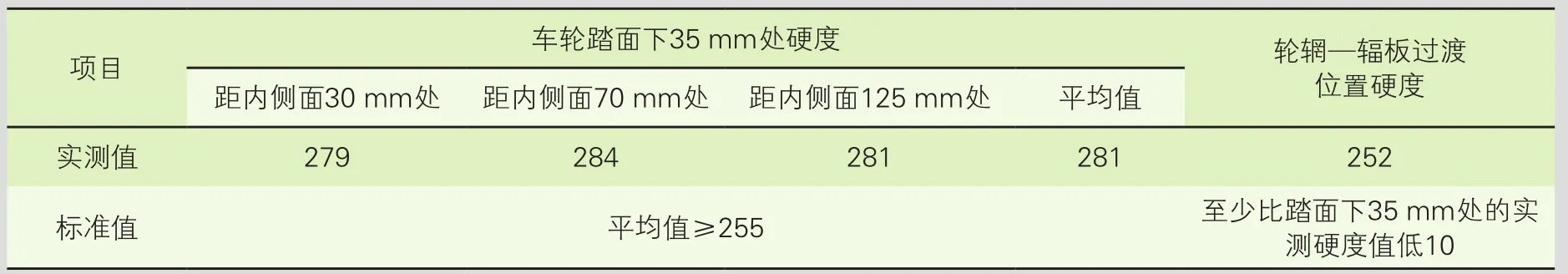

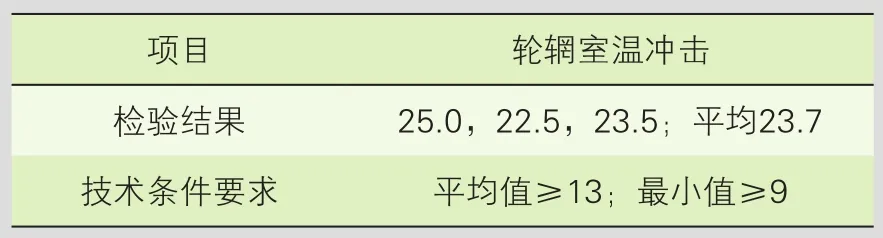

按照EN 13262:2004+A2:2011的测试要求对车轮进行硬度、拉伸及冲击性能的检验,测试结果分别见表2—表4。车轮的硬度、拉伸、冲击性能均满足标准要求。

图2 车轮的整体形貌

图3 车轮踏面形貌(箭头所指为踏面伤损处)

图4 冷酸洗后车轮踏面异常痕迹

图5 车轮轮辋断面及踏面异常痕迹处的低倍形貌

表1 车轮的化学成分分析结果 %(wt)

表2 车轮硬度HB

表3 车轮轮辋和辐板拉伸性能

表4 车轮轮辋室温冲击性能 J

2.5金相观察

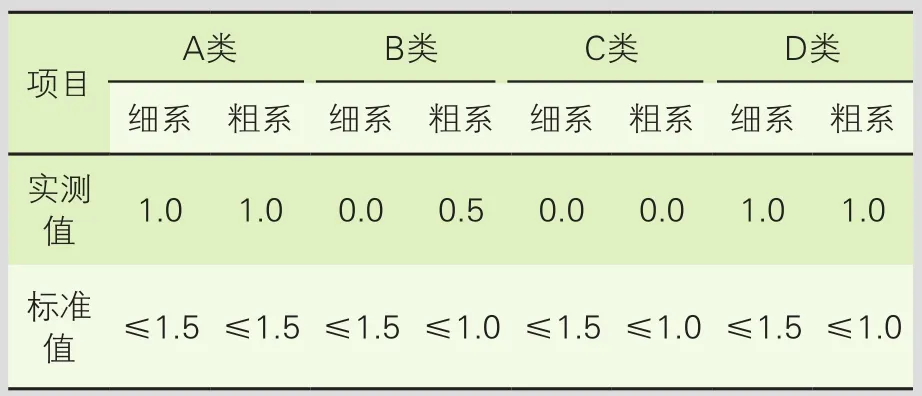

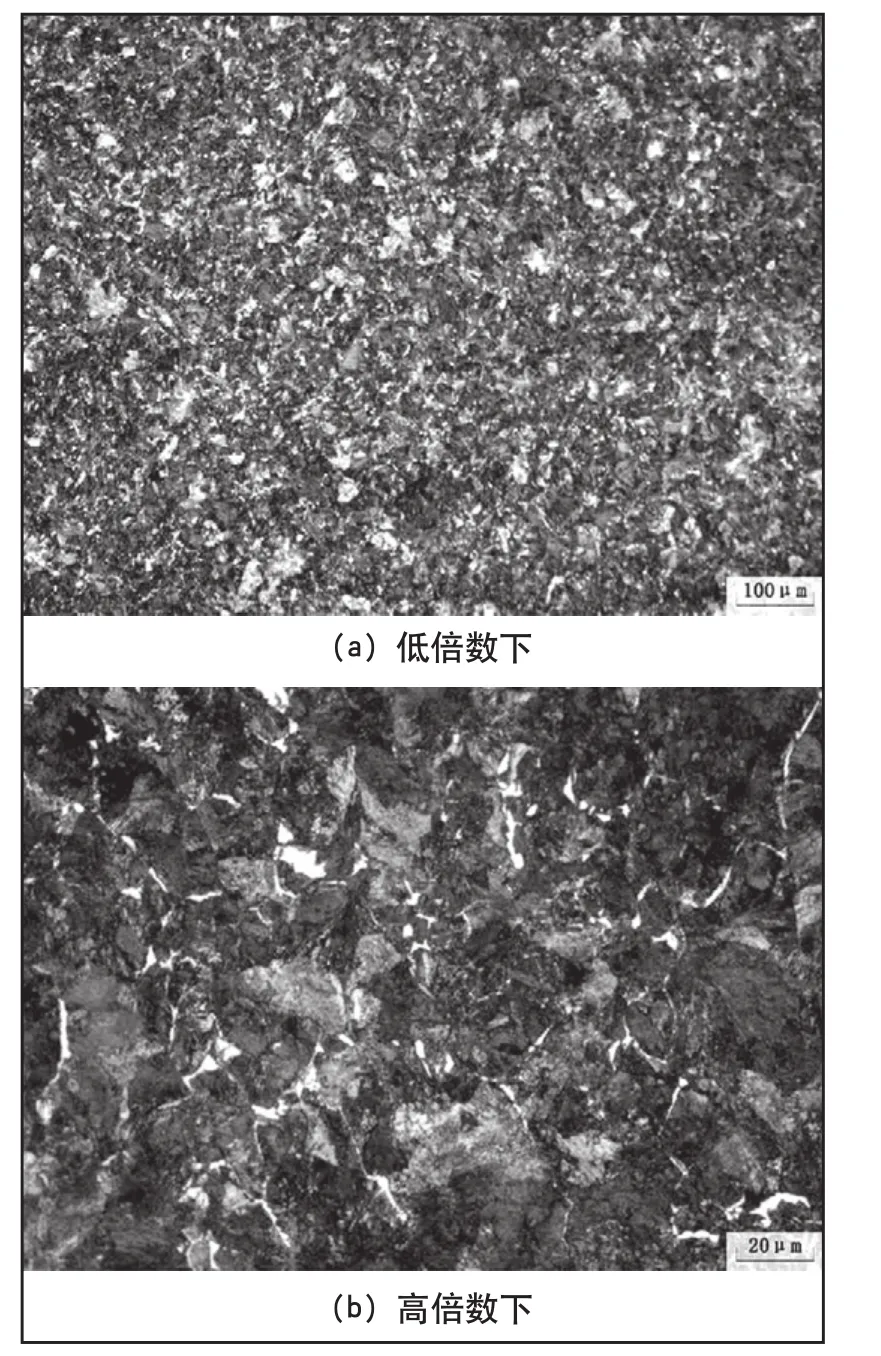

依据GB/T 10561—2005实验检验A法对车轮轮辋进行非金属夹杂物含量评定,非金属夹杂物级别见表5。车轮轮辋的非金属夹杂物级别符合标准EN 13262:2004+A2:2011的要求,车轮轮辋的纯净度较好。车轮踏面下35 mm以内区域的车轮轮辋显微组织见图6。车轮轮辋的显微组织由铁素体+珠光体构成。

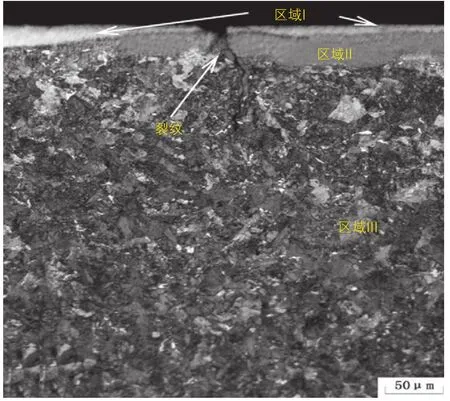

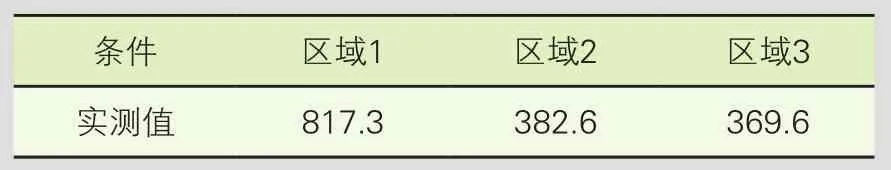

对车轮踏面损伤区域进行金相观察,车轮裂纹区域的显微组织见图7。车轮踏面损伤处的金相组织可分为区域Ⅰ、Ⅱ、Ⅲ。同时,可见呈现“外阔内尖”形貌的裂纹自区域Ⅰ向区域Ⅲ贯穿,裂纹长度约100 μm。对3个区域显微硬度测试结果见表6。其中,区域Ⅰ和区域Ⅱ显微硬度的压痕直径大小差别明显(见图8)。结合显微硬度测试结果可以判定,车轮踏面表层区域Ⅰ存在马氏体白层组织,测量其厚度约为30 μm,马氏体白层下方的区域Ⅱ为回火组织,其厚度约为30 μm。区域Ⅲ为车轮正常的显微组织。

表5 车轮轮辋的非金属夹杂物级别

图6 车轮轮辋显微组织

图7 车轮裂纹区域显微组织

表6 车轮踏面裂纹区域显微硬度测试结果 HV0.1

图8 显微硬度压痕形貌

3 综合分析

根据上述检验结果,车轮的化学成分、轮辋硬度、拉伸、冲击性能及显微组织和非金属夹杂物级别均符合相关技术要求。表明车轮的材料和热处理方面不存在质量问题。

由于裂纹深度浅无法打开观察断口,但据其“外阔内尖”的形貌可以判断,裂纹起源于车轮踏面表层异常痕迹区域,该区域表层的显微组织为二次淬火马氏体组织,非车轮本身组织。引起该组织形成的重要因素之一是车轮踏面表层承受过高热。

车轮在城轨列车上使用,列车的运营有别于干线铁路车辆,其需要频繁启动、调速和制动。车轮的制动方式为踏面制动,制动时踏面和闸瓦接触部位因滑动摩擦产生高热能,由于车轮与闸瓦的接触面积小,若城轨车辆闸瓦的散热性能差,多次频繁制动,车轮与闸瓦摩擦产生的高热使踏面表层瞬时加热到奥氏体相变温度以上,随后在空气中迅速冷却形成马氏体组织。脆硬的马氏体组织在轮轨接触应力、热应力和组织应力的相互作用下极易碎裂萌生热裂纹,随着车轮的持续滚动运行,在轮轨接触应力的继续作用下,热裂纹逐渐扩展,发展为宏观裂纹,若相邻的热裂纹贯通后将发展为剥离。

4 结论及建议

(1)车轮踏面裂纹是列车制动时闸瓦接触所引起的热裂纹。

(2)城轨列车运行时需要频繁启动、调速和制动,车轮踏面经多次频繁制动,车轮与闸瓦摩擦产生的高热使踏面表层瞬时加热到奥氏体相变温度以上,随后在空气中迅速冷却形成脆硬的二次淬火马氏体组织,导致车轮踏面表层和次表层之间形成残余拉应力,增加踏面萌生裂纹的可能性。

(3)建议城轨列车采用盘型制动,减少或避免车轮踏面制动产生的热损伤。车轮采用含碳量较高的ER9车轮钢,随着碳含量的增加车轮的强硬度及耐磨性随之增加,同时也会增加车轮的热裂敏感性。为了减少城轨列车车轮的热裂敏感性,适当降低车轮的碳含量,可选用ER8车轮,在保证车轮强韧性和耐磨性能的同时,降低热裂纹产生的概率。

张关震:中国铁道科学研究院金属及化学研究所,助理研究员,北京,100081

责任编辑 高红义

基金项目:中国铁路总公司科技研究开发计划项目(2015J003-E,Z2015J001);国家重点基础研究计划973项目(2015CB654800);国家自然科学基金——高铁联合基金重点项目(U1334204)。

中图分类号:U260.331+.1

文献标识码:A

文章编号:1672-061X(2016)02-0074-04