低温微量润滑技术喷嘴方位正交试验研究*

袁松梅 ,朱光远 ,刘 思 ,严鲁涛

(1. 北京航空航天大学机械工程及自动化学院,北京 100191;2. 北京市高效绿色数控加工工艺及装备工程技术研究中心,北京 100191)

切削液的大量使用带来了环境污染、成本提高和危害操作者身体健康等负面问题,正逐渐受到研究人员、企业和政府的重视。

传统切削加工大量使用切削液,以起到减少摩擦、降低切削力和切削热等作用,但随着世界范围内环境问题变得日益严峻,各国相继制定出更加严格的工业排放标准,限制了切削液的使用。

为了减少切削液用量的同时保证切削加工质量,研究人员做了大量的工作[1-13]。其中,微量润滑切削(Minimal Quantity Lubrication,MQL)技术是指将压缩气体与极微量的润滑剂混合汽化形成微米级的液滴,喷射到加工区进行有效润滑的一种切削加工方法。该技术最早是由德国学者Klocke和Eisenblätter于1997年提出[14]。然而,冷却性能的不足限制了MQL技术应用的范围[15],尤其是难加工材料切削温度高的问题难以解决。低温冷风切削技术是指采用不同的冷却方法将压缩空气冷却并喷射向切削区,使切削过程在低温介质的作用下进行,达到改善材料的切削性能,降低刀具磨损和提高加工精度目的的一种绿色切削方式,但气体介质的润滑性能相对不足[16]。因此,如果将低温冷却与微量润滑有效结合,充分利用各种冷却介质降低切削区的温度,利用润滑剂的润滑特性减小摩擦,则可在切削区同时实现冷却润滑。基于此,提出低温微量润滑技术(Minimum Quantity Lubrication with Cooling Air, MQLCA)。

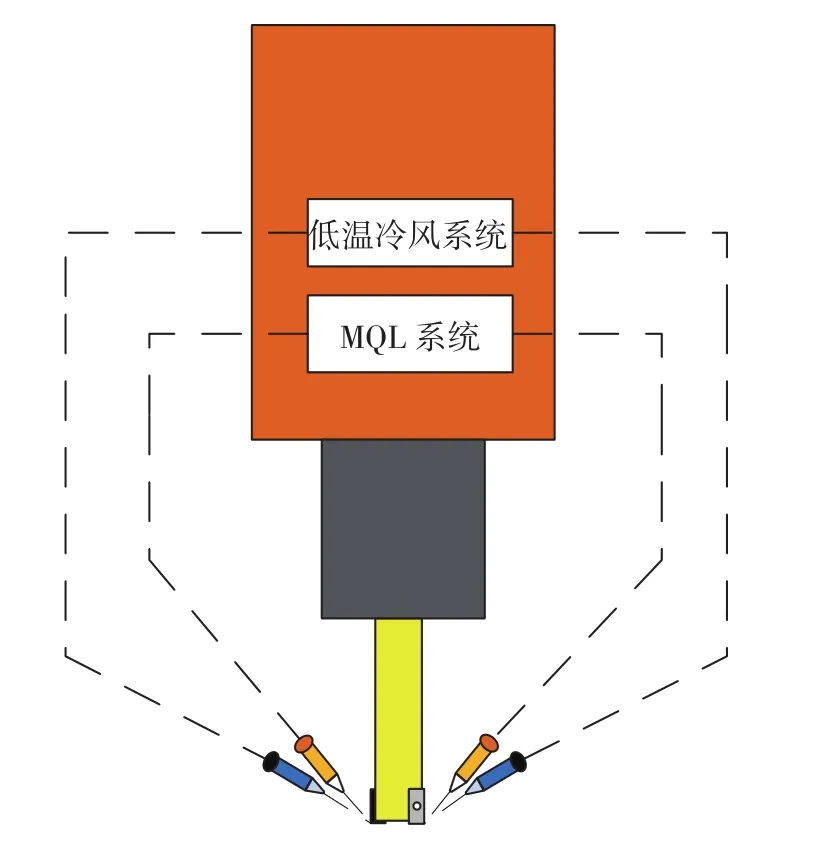

微量润滑技术包括外部微量润滑和内部微量润滑两种实现方式。本文采用外部微量润滑和低温冷风系统相结合,形成低温微量润滑系统。由于喷嘴方位的选择对MQL-CA的润滑、冷却性能有着重要影响,因此探求最优的喷嘴方位和喷射角度就显得尤为必要。在文献[15]中,该课题组已针对外部微量润滑喷嘴方位对刀具磨损和表面粗糙度的影响进行了初步试验研究,本文在其基础上通过正交试验确定了喷嘴方位的3个参数(β、α、d)对MQL-CA切削性能影响的重要程度,从而为该技术在工程化应用中喷嘴的摆放和设置提供指导。

1 低温微量润滑系统实现方式

图1为北京航空航天大学绿色切削技术课题组自行研制的MQL系统。它在工作时,将润滑剂与压缩空气在腔体内混合雾化,通过双层管路传输到喷嘴处进行二次雾化形成微米级油雾,喷射向切削区。该MQL系统无需电能消耗,工作压力为0.5~0.8MPa,可实现润滑剂流量0~100ml/h的连续调节。

图1 微量润滑系统实物图Fig.1 Photographic view of the MQL system

图2为北京航空航天大学绿色切削课题组自行研制的双级蒸汽压缩式低温冷风系统,该系统工作时需要压力为0.4~1.0MPa的干燥压缩空气,可实现0~-50℃温度的无级调节,该低温冷风系统从启动到-50℃所需时间约为13min。

低温冷风系统与微量润滑系统结合使用形成低温微量润滑系统时,需要考虑润滑剂在低温下的凝固,否则润滑剂将凝结并堵塞管道。本文采用外部大气中混合方式,如图3所示。由于冷风风量和喷射速度都高于微量润滑剂雾粒流量,所以冷风喷嘴在后,使微量润滑剂雾粒在冷风的包围下顺利进入切削区,达到低温微量润滑切削的目的。

图2 低温冷风系统实物图Fig.2 Photographic view of the cooling air system

图3 低温冷风系统与微量润滑系统结合方式Fig.3 Schematic view of installation of MQL-CA system

2 低温微量润滑系统喷嘴方位模型

2.1 外部微量润滑喷嘴方位模型

外部微量润滑喷嘴设置方式如图4所示[15],其中:β为喷嘴喷射方向与刀具进给方向的夹角;α为为喷嘴仰角;d为喷嘴距切削区的距离;R为刀具半径;B为切削宽度;θc为喷嘴雾化锥角;Rc为切屑的曲率半径;hc为切屑高度;γ和Φ为角度,如图4(a)所示。

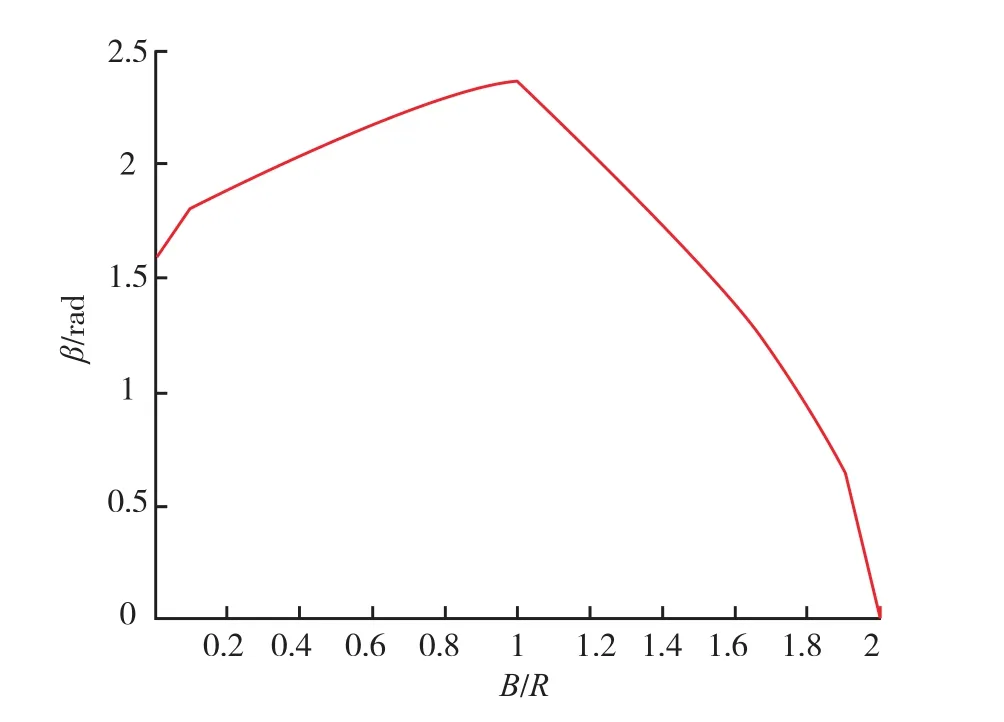

喷射方向与进给方向夹角β和刀具半径R、切削宽度B的关系如下:

所以,当R和B给定时,可以通过上式计算出最佳的喷射角度。由于实际加工中,切削宽度B需满足:

得出喷射方向与进给方向夹角β的选取范围:

从式(1)中可以看出,最优β角的选取只与B/R的值有关,因此以B/R为横坐标,最优β角为纵坐标,得出β与B/R的关系曲线如图5所示。

喷嘴仰角的设置如图4(b)所示。为了简化模型,这里把切屑的弯曲变形近似看做C型切屑,喷嘴仰角α需满足如下公式[17]:

在实际加工过程中,α角过小,切屑会阻碍微量润滑雾粒进入切削区;而仰角过大,喷嘴会与刀具或刀柄发生干涉。因此在喷嘴仰角α一定的情况下,可以改变切削参数使切屑高度(曲率)降低以保证润滑剂雾粒有效进入切削区。

图4 喷嘴方位示意图Fig.4 Schematic view of nozzle orientation

喷嘴在不同距离时的雾化区域如图4(c)所示。当最优β角给定时,喷嘴距离d需满足如下公式:

2.2 低温冷风喷嘴方位模型

为使切削区内得到充分冷却,需要为冷风管道设置有效的保温措施,并保证喷嘴距离d在冷风的有效距离内。为此,需要分析冷空气由喷嘴喷出后在空气中的温度变化。

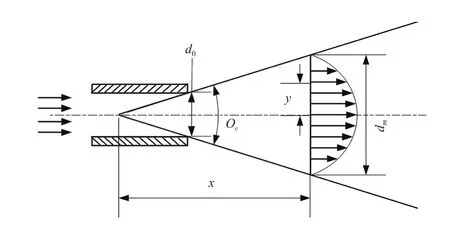

本文中的冷风喷嘴为圆形,属于圆射流。冷风喷嘴射流如图6所示[17]。

图5 最优β角曲线Fig.5 Curve of optimal jet angle β

图6 冷风喷嘴射流示意图Fig.6 Schematic view of cooling air jet

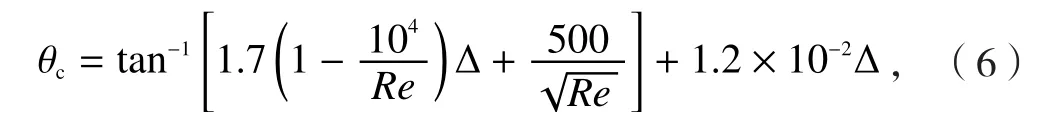

影响喷嘴雾化锥角的因素主要有流体物理性质、喷嘴结构等,Ashgriz等根据试验提出了雾化角经验公式为[18]:

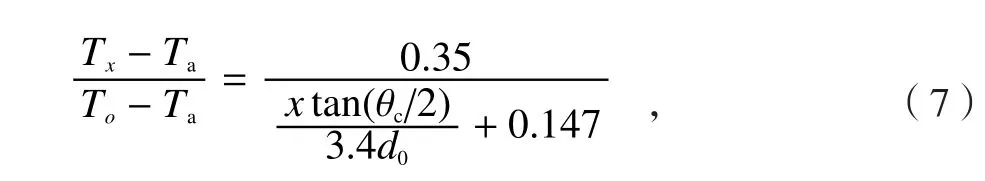

式中,θc为喷嘴雾化角;Re为流体雷诺数;Δ为常数(取决于喷嘴参数)。由喷嘴喷射后的冷空气温度及速度流场相关计算如下[18-20],轴线上的温度分布:

同一截面处温度与轴线温度的关系:

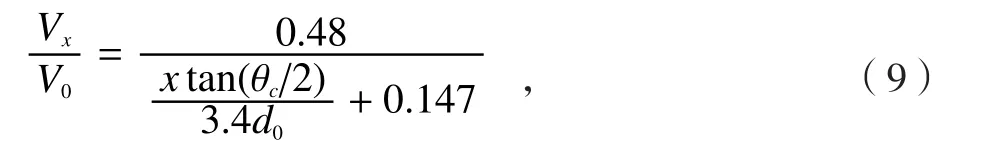

轴线上的速度分布:

同一截面处各点速度与轴线速度的关系:

式(7) ~ (10)中,Tx为冷风轴向温度;Ty为冷风径向温度;Ta为大气温度;Vx为冷风轴向速度;Vy为冷风径向速度;V0为冷风出口速度;dm为雾滴直径。

在任一截面内,温度从轴心向外逐渐升高;轴心处温度随喷射距离的增加而升高。图7给出了不同冷风喷嘴距离下轴心处的温度值,综合分析为有效制冷,冷风喷嘴距切削区的距离不宜过大,且尽量使喷嘴轴心冷风作用于切削区。

3 喷嘴方位参数 (β、α、d)正交试验

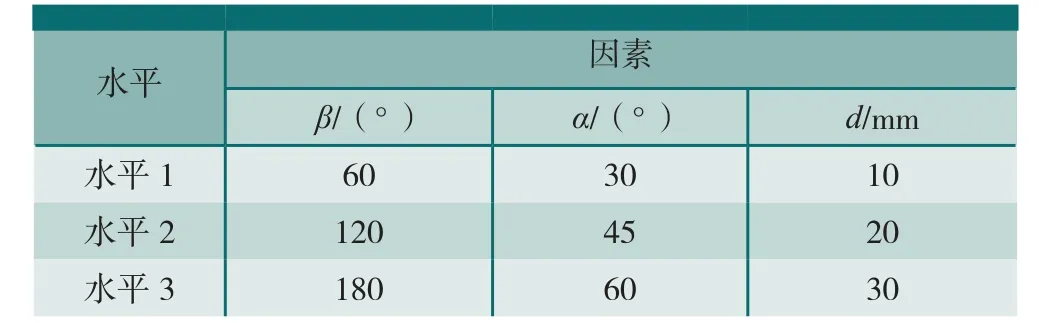

正交试验设计及分析方法(Orthogonal Experimental Design and Analytical Method,OEDAM)是工艺参数优化的一种常用手段,它基于概率论、数理统计和实践经验,通过标准正交表设计试验并进行相应的计算分析以快速获得优化结果[21],它是一种研究多因素多水平优化问题的有效方法,本节针对喷嘴方位的3个参数(β、α、d)进行正交试验分析。

3.1 试验方案确定

本试验的目的在于确定影响低温微量润滑切削性能的 3个喷嘴方位参数(β、α、d)的影响顺序,需考虑到β、α、d3个因素,每个因素取3个水平,故选用正交表L9(34),同时将各因素间的交互作用合并到误差列。试验因素水平如表1所示。

图7 不同冷风喷嘴距离下轴心处温度的变化Fig.7 Temperature variation on the axis under different distances to the nozzle

试验中,以铣削10min后的后刀面平均磨损量VB值和已加工表面粗糙度Ra为检测指标。采用信噪比(S/N)来表征试验指标,即ηV代表VB值,ηR代表Ra,其计算公式如下:

通过综合评分法转变为单指标问题,ηM表示信噪比(S/N),计算公式如下:

式中,ωV和ωR分别为VB值和Ra值的权重,由于VB值单位为mm,而Ra单位为μm时,二者在试验中的数值变动范围相差不大,故ωV和ωR均取为0.5,即认为在分析中VB值和Ra值同等重要。试验中的切削参数如表 2所示。

3.2 试验结果及其分析

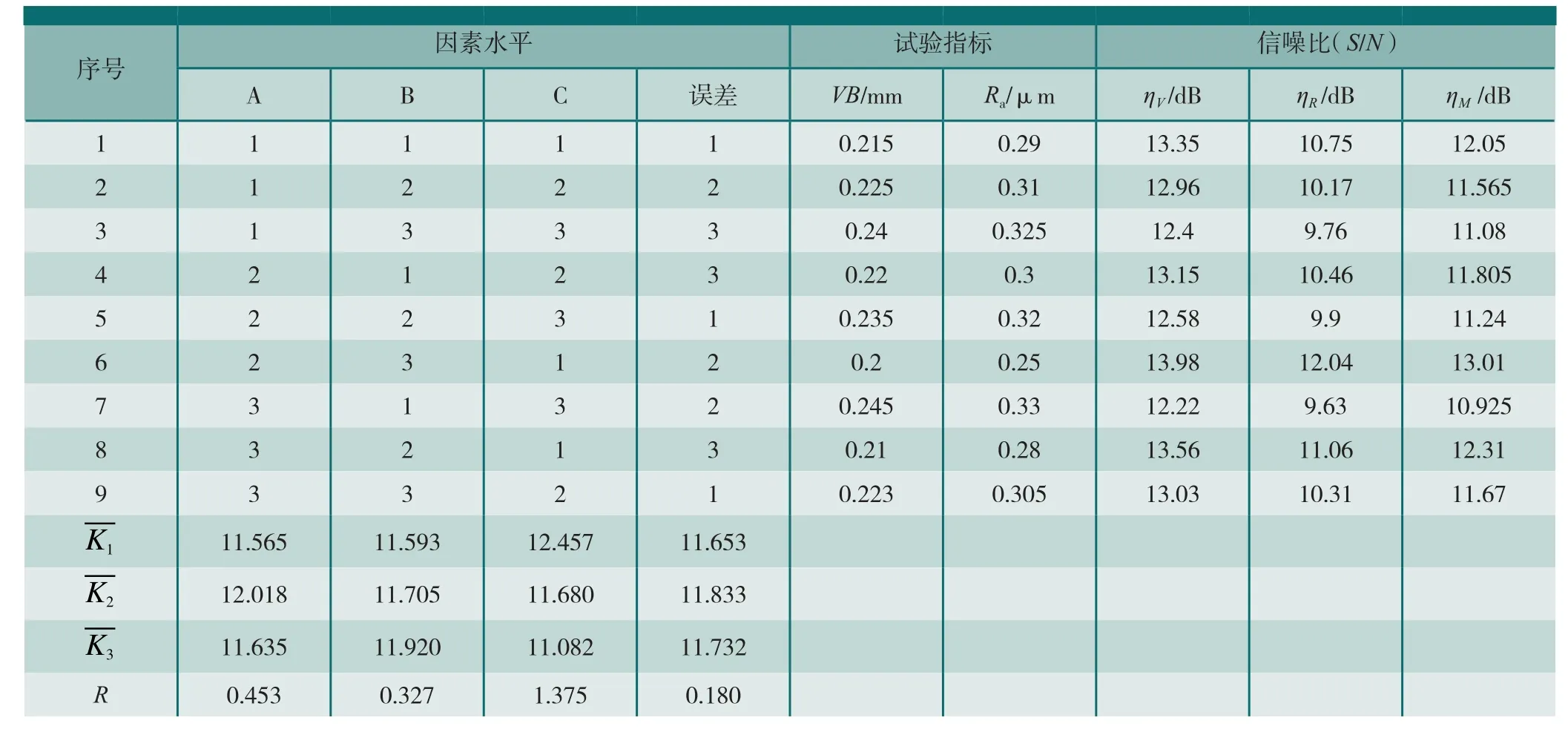

各个因素和水平下的试验结果、信噪比(S/N)结果如表 3所示。

3.2.1 极差分析

极差分析结果如表3所示,其中分别为各因素在三水平下的信噪比S/N平均值,R表示每个因素对应的极差。由表 3 可知,RC>RA>RB>RError,因此因素C(喷嘴距离d)对试验指标(VB和Ra)的影响程度最大,其次是因素A(β角),因此因素C(喷嘴距离d)对试验指标(VB和Ra)的影响程度最大,其次是因素A(β角),因素B(喷嘴仰角α)在3个因素中的影响最小。误差对于本组正交试验的影响很小(由3.2.2节方差分析的结果同样可知),说明因素间的交互作用对试验指标的影响很小。

表1 正交试验因素水平表

表 2 正交试验切削参数表

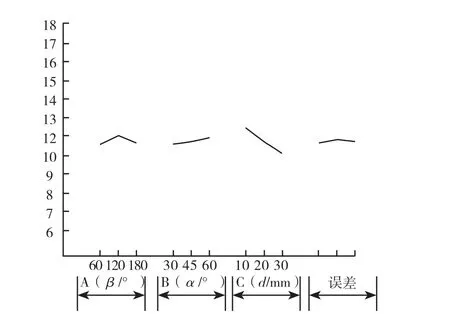

各因素的效应曲线如图8所示,因素中拥有最高信噪比的水平即为最优水平。由图8可知,本试验条件下的最优组合为A2B3C1,即针对试验指标,本试验条件下最优组合为:β—120°,α—60°,d—10mm。

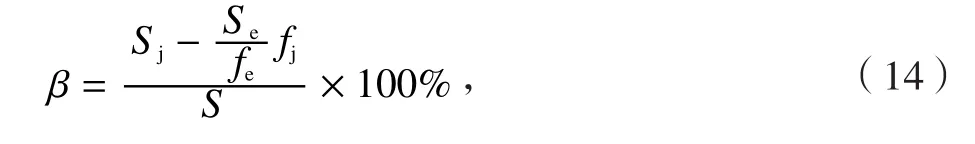

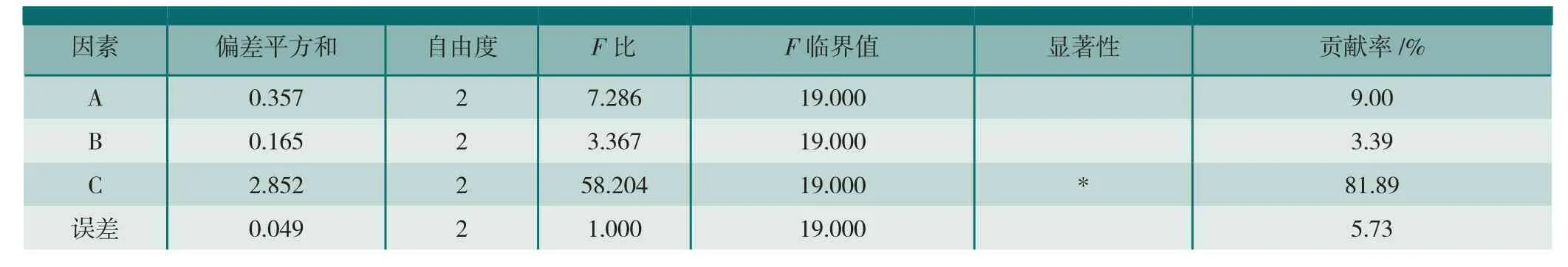

3.2.2 方差分析

本组正交试验中各因素的方差分析结果如表 4所示。各因素的贡献率通过公式(14)计算[22]:

式中,Sj、Se分别表示因素和误差的偏差平方和,fj、fe分别表示因素与误差的自由度,S为F值。本试验中,因素和误差的自由度均为2。方差分析显著性水平α取0.05,则F值查表得:F0.005(2,2)=19.00。

由表4可以看出,因素C,即喷嘴距离d对试验结果的贡献率最大,达到81.89%;其次是因素A(β角),占9.00%。对低温微量润滑的喷嘴方位设置,首先应优先设置喷嘴距离满足最佳要求;其次是要使β角达到理论计算的最优夹角附近。因素C喷嘴仰角α对试验指标的贡献率仅为3.39%,在本试验条件下指标对喷嘴仰角在30°~ 60°的变化并不敏感,在实际加工过程中,可以根据优先顺序和便捷原则选择喷嘴仰角α在30°~ 60°即可。

另外,从方差分析的结果可以看出,误差对试验结果的贡献率为5.73%,对试验结果的影响较小。本试验的目的是通过对喷嘴方位的3个参数设计正交试验考察其对低温微量润滑系统切削性能影响的主次顺序,进而在实际应用中,基于参数的重要性实现对喷嘴方位的合理设置,所以在误差的贡献率并不十分显著,且F值相对其他主要影响因素较小的情况下,这里不再考虑各因素间的交互作用,认为选择的模型是合理的。

图8 各因素的效应曲线图Fig.8 Trend curves of each factor under different levels

表3 各因素水平下的试验结果及信噪比结果

表 4 各因素方差分析结果

4 结论

基于本文的理论分析及正交试验研究,可以得到如下结论:

(1)本文选取外部MQL和低温冷风系统结合使用,形成MQL-CA系统,给出了确定其喷嘴方位的3个参数:喷射方向与进给方向夹角β、喷嘴仰角α和喷嘴距切削区的距离d,并分别构建了其几何模型。

(2)针对喷射方向与进给方向夹角β,给出了最优β角与切宽半径比(B/R)的曲线,实际加工中可以方便地求出B/R值,进而通过图5曲线得到该切削参数下对应的最优β角。

(3)分别以后刀面平均磨损量VB值和已加工表面粗糙度Ra值为试验指标,设计正交试验对MQL-CA系统的喷嘴方位进行分析,结果表明喷嘴距离d对MQLCA系统的切削性能影响最大,贡献率超过80%;其次是喷射方向与进给方向夹角β;而喷嘴仰角α在30°~60°之间的变化对试验指标的贡献率很小,实际加工中可以根据优先顺序和便捷原则选择喷嘴仰角在30°~60°即可。

[1]ITOIGAWA F, CHILDS T H C, NAKAMURA T, et al. Effects and mechanisms in minimal quantity lubrication machining of an aluminum alloy[J]. WEAR, 2006, 260(3): 339-344.

[2]SREEJITH P S, NGOI B K A. Dry machining: Machining of the future[J]. Journal of Materials Processing Technology, 2000, 101(1-3):287-291.

[3]WEINERT K, INASAKI I, SUTHERLAND J W, et al.Dry machining and minimum quantity lubrication[J]. CIRP Annals-Manufacturing Technology, 2004, 53(2):511-537.

[4]SHANE Y H, MARKUS I, JEONG W. New cooling approach and tool life improvement in cryogenic machining of titanium alloy Ti-6Al-4V[J]. International Journal of Machine Tools & Manufacture, 2001,41(15):2245-2260.

[5]YALÇIN B, ÖZGÜR A E, KORU M. The effects of various cooling strategies on surface roughness and tool wear during soft materials milling[J]. Materials & Design, 2009, 30(3): 896-899.

[6]TASDELEN B,WIKBLOM T, EKERED S. Studies on minimum quantity lubrication (MQL) and air cooling at drilling[J]. Journal of materials processing technology, 2008, 200(1-3): 339-346.

[7]LIU Junyan, HAN Rongdi, SUN Yongfeng. Research on experiments and action mechanism with water vapor as coolant and lubricant in green cutting[J]. International Journal of Machine Tools and Manufacture, 2005,45(6): 687-694.

[8]LIU Z Q, CAI X J, CHEN M, et al. Investigation of cutting force and temperature of end-milling Ti-6Al-4V with different minimum quantity lubrication (MQL) parameters[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2011,225(8): 1273-1279.

[9]TAWAKOLI T, HADAD M J, SADEGHI M H. Influence of oil mist parameters on minimum quantity lubrication-MQL grinding process[J]. International Journal of Machine Tools and Manufacture, 2010,50(6): 521-531.

[10]PARK K H, OLORTEGUI-YUME J, YOON M C, et al. A study on droplets and their distribution for minimum quantity lubrication (MQL)[J].International Journal of Machine Tools and Manufacture, 2010, 50(9): 824-833.

[11]ZHANG S, LI J F, WANG Y W. Tool life and cutting forces in end milling Inconel 718 under dry and minimum quantity cooling lubrication cutting conditions[J]. Journal of Cleaner Production, 2012,32(3):81-87.

[12]SANCHEZ J A, POMBO I, ALBERDI R, et al. Machining evaluation of a hybrid MQL-CO2 grinding technology[J]. Journal of Cleaner Production, 2010,18(18):1840-1849.

[13]STEPHENSON D A, SKERLOS SJ, KING AS, et al. Rough turning Inconel 750 with supercritical CO2-based minimum quantity lubrication[J]. Journal of Materials Processing Technology, 2014,214(3):673-680.

[14]KLOCKE F, EISENBLÄTTER G. Dry cutting[J]. CIRP Annals-Manufacturing Technology, 1997, 46(2): 519-526.

[15]YAN Lutao, YUAN Songmei, LIU Qiang. Influence of minimum quantity lubrication parameters on tool wear and surface roughness in milling of forged steel[J]. Chinese Journal of Mechanical Engineering,2012,25(3):419-429.

[16]SU Y, HE N, LI L, et al. Refrigerated cooling air cutting of difficult-to-cut materials[J]. International Journal of Machine Tools and Manufacture, 2007,47(6):927-933.

[17]严鲁涛. 低温微量润滑切削技术作用机理及试验研究[D].北京: 北京航空航天大学, 2011.

YAN Lutao. Mechanics and experimental investigation of minimum quantity lubrication with cooling air machining process[D]. Beijing: Beihang University,2011.

[18]ASHRAE. Ashrae handbook fundament[M]. Atlanta: ASHRAE Press,2002.

[19]周谟仁. 流体力学和泵与风机[M]. 北京: 中国建筑工程出版社, 1994.

ZHOU Moren. Fluid mechanics pump and air blower[M].Beijing:China Architecture & Building Press,1994.

[20]王汝霖. 润滑剂的摩擦化学[M].北京:中国石化出版社,1994.

WANG Rulin. Tribochemistry of lubricant[M]. Beijing: China Petrochemical Press, 1994.

[21]田口玄一.实验设计法(上)[M].魏锡禄,王世芳,译.北京:机械工业出版社, 1987.

GENICHI TAGUCHI. Experimental design method[M]. WEI Xilu,WANG Shifang, translated. Beijing: China Machine Press, 1987.

[22]任露全. 试验优化技术[M]. 北京: 机械工业出版社, 1987.

REN Luquan. Experimental optimization technique[M]. Beijing: China Machine Press, 1987.