基于MBD的数控加工工艺技术研究

(中国航天科技集团公司长征机械厂,成都 610100)

航天产品制造作为我国制造业的重要组成部分,其发展对国家制造业的水平起着重要的推动作用[1]。推进航天制造技术的信息化建设是国家的一项重要战略举措,为响应国家的号召,大力发展生产和管理创新、缩短产品的科研生产周期和降低生产成本,工厂提出了适应发展需要的数字化工厂建设目标。其中,三维工艺技术是一项重要环节,即结合工厂的实际情况,研究采用目前先进的产品生命周期管理模式,构建基于MBD(Model Based Definition)的三维协同结构化工艺设计管理平台,改进传统产品工艺设计过程和管理方法,最终完成平台与ERP/MES/DNC等系统集成,打通工厂信息流传递,实现数字化工厂的信息化建设整体目标。

1 三维协同的提出

在传统航天产品的科研生产过程中,设计与制造部门长期分离且使用的平台不统一,与产品相关的三维模型、设计技术条件、工艺要求等信息需通过转换才得以相互传递,即设计部门把三维模型转换为带图号、名称、材料、阶段等信息的二维工程图下发至生产单位,工艺部门通过再建模技术完成三维工艺模型的创建,以满足数控加工流程的设计和CNC程序输出。这种模式下的信息转换比较繁琐、可协作性低、一致性差,在三维模型和二维图的相互转换过程中,还会出现技术人员制图、识图不准确导致出图或建模出错,将会造成严重的质量问题。

传统技术状态的变化是采用电子邮件或打印纸质的更改单进行签署、分发,更改单通常难以及时传达到工艺人员的手中,产品的有效版本控制也较为困难,造成协同管理效率低下,严重影响了产品的研制周期和产品质量。

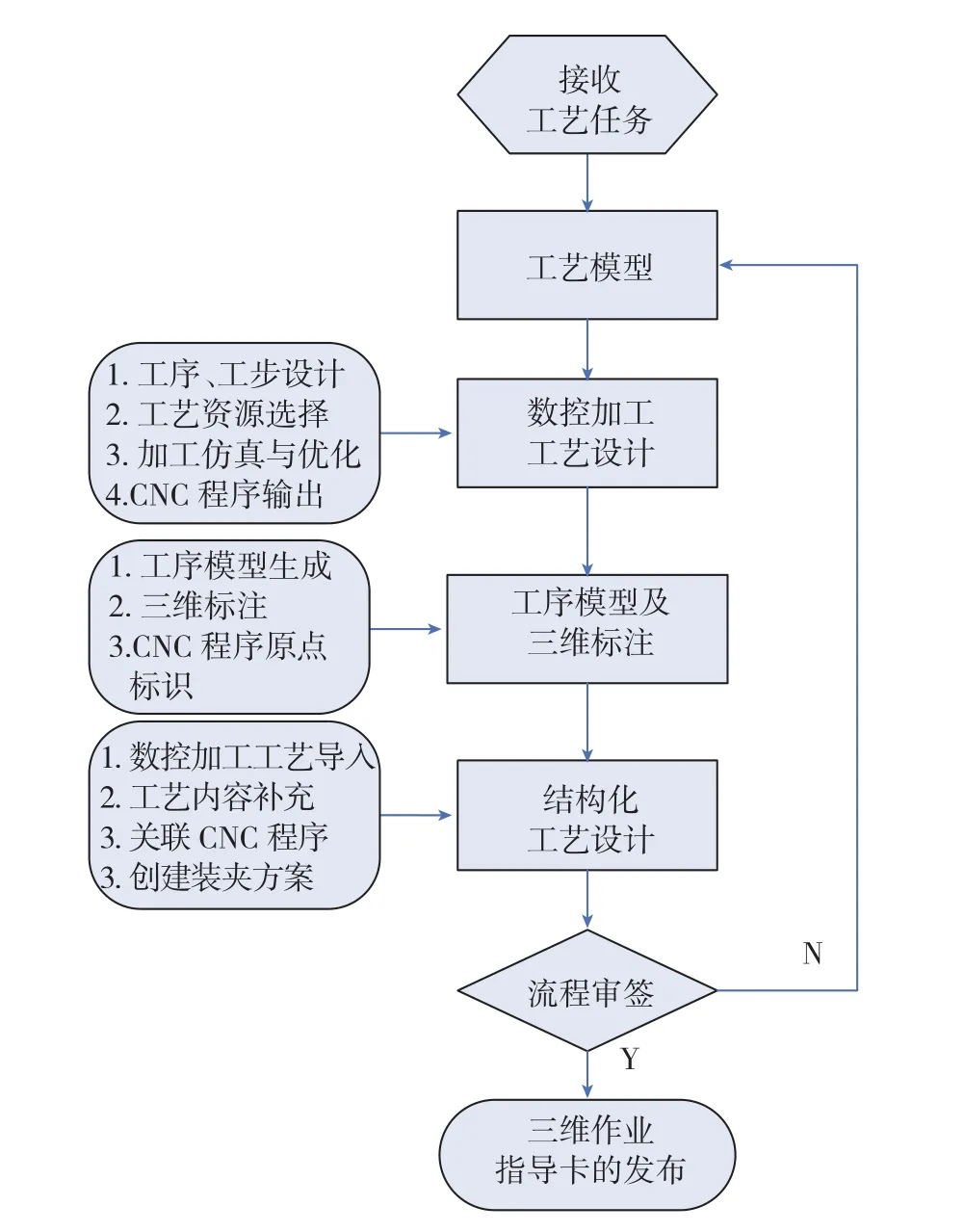

如图1所示,通过在生产与设计部门之间建立基于MBD的产品设计和工艺设计协同的平台进行产品管理,可有效解决此类问题:一方面,平台可以消除设计和生产部门之间的信息孤岛。设计部门基于MBD的方式完成设计建模,在零件的三维模型上完整定义产品的设计、工艺、管理等信息,经协同发布与接收后,工艺部门继承使用基于MBD的三维设计模型完成工艺设计,整个研制过程中,实现了设计和生产之间的单一数据源传递,避免了三维模型与二维图纸之间的信息冲突,工艺模型准确性可得到有效保证,减轻了技术人员的工作量;另一方面,设计变更和版本控制更简单有效。设计变更签署结束后,平台将自动完成下发,及时通知生产单位及人员对相应的环节进行更改,更改记录和版本的可追溯性强,变更实施过程中,生产部门能快速作出响应并及时反馈落实情况,技术状态得到闭环控制,设计与生产部门的协同能力得到极大的改善。

图1 三维协同结构化工艺设计平台Fig.1 Platform of structured process planning base on 3D cooperation

2 工艺资源管理

工艺资源是执行产品加工、检验、包装等生产活动的人、器件、设备等实体,包括刀具、量具、工装、工艺物料、工作中心、技能人员等。目前大部分企业的工艺资源基本都是采用台账的方式记录,其管理混乱、共享困难,技术人员在工艺准备过程中无法直接、准确的获取工艺资源,工作效率低下。此外,由于航天企业单件小批量生产模式的特殊性,其工艺技术相对复杂,对应的工艺资源种类和数量较多,如果缺乏对工艺资源的详细分类和统一有效管理,现场经常会出现资源分配不合理或实际生产过程中找不到资源等情况,造成前期生产准备时间与数控加工时间的比例严重失调,难以发挥数控加工设备或数字化生产的整体效用[2]。

以分类属性来定义不同类型的工艺资源,并按一定的规则进行编码[3],根据其所属关系采用结构化的方式来管理,实现了三维协同结构化工艺设计平台下工厂工艺资源库的创建,如图2所示。所有工艺资源的技术信息全部纳入系统进行参数化管理,如机床工作台的基本尺寸、工作台的行程、主轴最高转速等,刀具库将最终与车间立体库集成实现刀具出入的自动化管理。工艺资源库的创建实现了工厂工艺资源的共享和快速获取,提高了工作效率。

图2 工厂工艺资源库Fig.2 Resourse of factory

3 结构化工艺设计

3.1 数控加工工艺设计

在三维协同结构化工艺设计过程中,工艺模型和设计模型的一致性是基础,基于MBD模式下的数控加工工艺设计流程如图3所示。通过协同,工艺技术人员可直接使用已受控的设计模型生成工艺模型进行数控加工设计。如图4所示,生成的工艺模型完全继承了设计模型的尺寸和参数等信息,避免了因生产部门再建模引起与设计建模之间的差异,两者的一致性得到了有效保证[4]。

数控加工工艺设计是指导操作工人进行加工的核心,包括加工工序、工步定义、工艺资源选取、加工过程、加工参数的仿真与优化、CNC程序的输出等[5]。如图5所示,工艺技术人员使用数控加工软件连接服务器从资源库中选取与各操作相关的机床、刀具、工装等工艺资源,实现了数控加工设计中的工艺资源与车间实际资源的统一,生成的工艺文件及CNC程序等工艺数据对现场的指导性强。

图3 基于三维模型的结构化工艺设计流程Fig.3 Procedure of structured process planning base on 3D model

图4 基于MBD的工艺模型Fig.4 Process model base on MBD

3.2 工序模型及三维标注

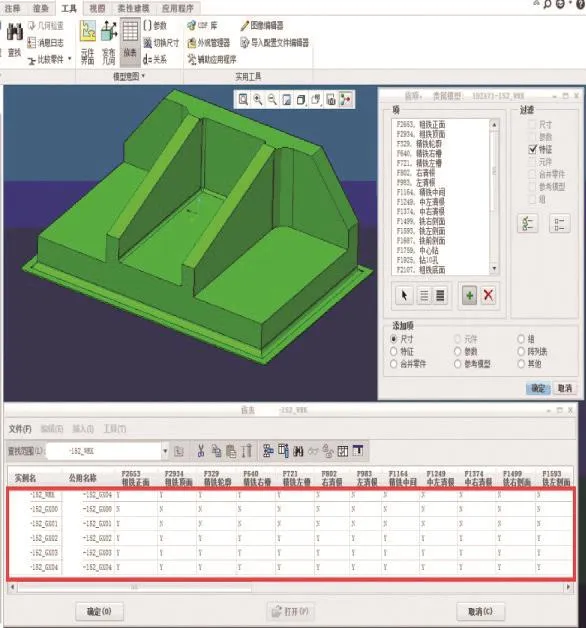

工序模型是基于设计模型创建或对毛坯进行材料去除后生成,能清晰表达产品各工序加工结束后的几何模型、三维标注、技术要求等信息的集合,可供工序检验和指导装夹的信息模型[6]。按工序顺序进行材料去除后生成的各工序模型族表如图6所示。

图5 从系统资源库选择刀具Fig.5 Choose the tool from resource storage in system

图6 创建工序模型族表Fig.6 Creating the process model list

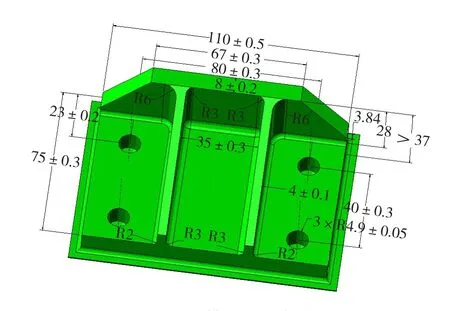

传统的工艺文件是二维表格形式的文档,工艺人员需要对各工序或工步加工后状态的尺寸进行逐一录入,尺寸录入过程易出错,同时需要配合二维图纸使用,对现场工人的识图、理解能力要求较高。基于MBD的结构化工艺文件通过把工序模型以轻量化的方式发布到现场,工人采用在线或离线浏览的方式获取各工序、工步加工结束后的工序模型,可实现无纸化生产[7],同时采用软件对工序模型进行三维标注替代传统工艺规程中二维工序草图的制作过程,操作简单、方便,错误率低,某零件工序模型的三维标注如图7所示。通过在三维软件中把所有的三维标注尺寸对象指定为控制特征,在系统中提取后可直接供三维作业指导卡和工艺文件使用,减少了尺寸的手工录入过程,同时为数字化工厂的自动化检验提供了数据基础;对部分关键、重要尺寸进行特殊控制特征定义,提取的尺寸对象方便了关键工序、重要工序的工艺管理。

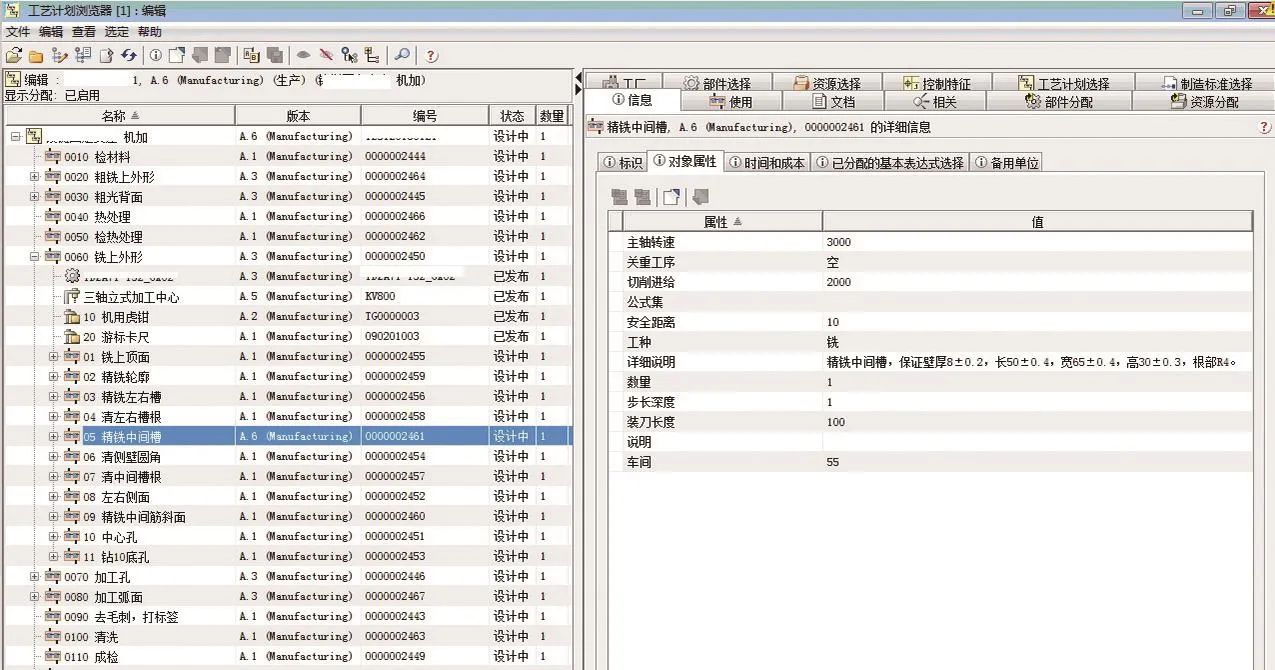

3.3 结构化工艺设计

通过创建有明确层次关系的工序和工步,并按工艺要求把工序模型、工艺资源、加工参数及详细说明等内容添加到相应节点,形成的工艺结构树称为结构化工艺文件。完整的结构化工艺文件包含工艺流程、工艺资源、工序和工步内容、工序模型及三维标注、工艺参数、CNC程序、相应的技术条件等信息如图8所示。结构化工艺数据利于工艺信息的批量提取和重用,通过与MESDNC等系统的集成,可实现结构化工艺数据在各系统中的信息流传递,为整个工厂的全面信息化建设提供了保障。

图7 工序模型及三维标注Fig.7 Process model and 3D annotating

图8 结构化工艺Fig.8 Structural process

4 三维作业指导卡的发布

结构化工艺文件完成电子流程签审后,三维作业指导卡可直接发布到现场以供现场工人参考使用[8],如图9所示。三维作业指导卡的发布信息主要包含两个方面:一是工序模型的三维浏览启动窗口;二是工艺数据信息的显示。通过结构化工艺文件自动发布的三维作业指导卡,减少了传统工艺规程和数控加工作业指导卡的数据重复录入过程和工艺准备时间,严格保证了作业指导卡和工艺文件之间的一致性,涉及的工艺数据包括机床、刀量具、工装、加工参数、CNC程序编号、详细说明等,其信息量大,对现场指导性更强[9]。

据不完全统计,传统产品现场数控加工产生的质量问题中,有约20%是因零件装夹出错引起,约25%是数控加工程序的原点设置错误导致。这些问题主要是工艺人员和现场操作人员的沟通不到位或表达不清楚造成,通过三维作业指导卡的三维浏览窗口,现场可直接获取零件的装夹方案、CNC程序原点、工序模型及三维标注等信息,极大地减少了工艺和操作者之间因沟通不当引起的误操作。用零件工序模型及其三维标注替代工序插图配合文本形式的尺寸描述,操作者能准确快速地获取尺寸及对应的零件特征,如图10所示。

三维作业指导卡的现场发布,支持终端在线或离线查询、浏览,减少了现场操作人员对工艺人员的依赖,实现了数字化车间的无纸化生产,节约了生产成本,提高了产品生产效率。

图9 三维作业指导卡Fig.9 3D instruction

图10 装夹方案和三维标注Fig.10 Clamping method and 3D annotating

5 结束语

通过基于MBD的数控加工工艺技术的研究和实践,工厂实现了参数化的工艺资源管理、结构化的工艺设计、可视化的工艺发布等统一管理与应用实践;形成了一套与结构化工艺设计相关的规范与管理要求;通过与MES/DNC等系统的集成,打通了从工艺设计到生产现场的全三维数字化制造流程;实现了数字化车间的无纸化生产,为工厂数字化建设的腾飞打下了坚实的基础。

[1]付红旭. 基于PLM的三维数字化车间整体解决方案[J]. 信息化技术,2013(2):67-70.

FU Hongxu. 3D digital manufacturing solution based on PLM[J].Information Technology, 2013(2):67-70.

[2]蔺娜,冀阿强,张余升,等.面向航天制造企业的数字化刀具管理系统研究[J]. 制造业自动化,2013(10):14-17.

LIN Na, JI A’qiang, ZHANG Yusheng, et al. Research on the digital tool management system oriented to aerospace manufacturing enterprises[J].Manufacturing Automation, 2013(10):14-17.

[3]杨旭东,李华臣,王洪生,等. 采用标识技术的刀具信息管理研究 [J]. 现代制造工程,2009(4):16-19.

YANG Xudong, LI Huachen, WANG Hongsheng, et al. The research of tool information management based on tool marking and identification[J].Modern Manufacturing Engineering, 2009(4):16-19.

[4]蔡瑞环,贾晓亮. 基于CATIA与DELMIA的三维机加工艺设计技术研究[J]. 航空制造技术,2014(5):47-49.

CAI Ruihuan, JIA Xiaoliang. 3D machining process planning design based on CATIA and DELMIA[J]. Aviation Manufacturing Technology,2014(5):47-49.

[5]张祥祥,陈兴玉,张红旗,等. 基于PRO/E的三维机加工艺设计方法研究[J]. 机械与电子,2014(2):3-6.

ZHANG Xiangxiang, CHEN Xingyu, ZHANG Hongqi, et al. Research on the method of three-dimensional machining process planning based on PRO/E[J]. Machinery and Electronics, 2014(2):3-6.

[6]唐健均,贾晓亮,田锡天,等. 面向MBD的数控加工工艺三维工序模型技术研究[J]. 航空制造技术,2012(16):62-65

TANG Jianjun, JIA Xiaoliang, TIAN Xitian, et al. Research on threedimensional process operation model in nc machining for model based definition[J]. Aviation Manufacturing Technology, 2012(16):62-65.

[7]刘燕. 三维CAM中间工序模型的构建及优化[J]. 科技创业家 , 2014(5):174-177.

LIU Yan. Construction and optimization of three dimensional CAM intermediate process model[J]. Science and Technology Entrepreneurs,2014(5):174-177.

[8]惠巍,王彦,陶剑,等. 航空制造领域中三维工艺技术的应用[J]. 航空制造技术,2013(13):43-47.

HUI Wei, WANG Yan, TAO Jian, et al. Application of 3D processing technology in aeronautical manufacturing[J]. Aviation Manufacturing Technology, 2013(13):43-47.

[9]李海泳,唐秀梅,亢亚敏,等. 基于MBD技术的航空制造数字化工艺实施应用[J]. 航空制造技术,2013(13):40-42.

LI Haiyong, TANG Xiumei, KANG Yamin, et al. Application of MBD based digital aeronautical manufacturing process[J]. Aviation Manufacturing Technology, 2013(13):40-42.