煤制油催化剂装置过滤机常见故障分析及对策

张春雷

摘 要: 随着全球贸易一体化的到来,对企业发展带来了严重的挑战。企业要想获取长远发展,对板框式过滤机逐渐加大了需求量。板框式过滤机具有分离效果好、适应性较强的优点,现阶段在我国具有较为广泛的使用前景。通过对板框式过滤机常见故障原因及对策的研究分析,以此有效降低板框式过滤机在运行中出现的故障频率。

关键词:板框式 过滤机 故障分析 对策

中图分类号:TQ531 文献标识码:A 文章编号:1003-9082(2016)05-0311-02

前言

板框式过滤机作为一种比较成熟的脱水设备,在工业生产中应用较多。板框式过滤机是煤液化催化剂制备装置连接煤浆系统和干燥系统,实现固液分离的大型设备,设备对装置生产具有承上启下的重要作用,其运行效率直接关系到装置催化剂产品的产能,从而影响煤液化装置的生产负荷。在现阶段的神华鄂尔多斯煤制油公司的煤直接液化催化剂的生产中,较为普遍使用板框式过滤机。

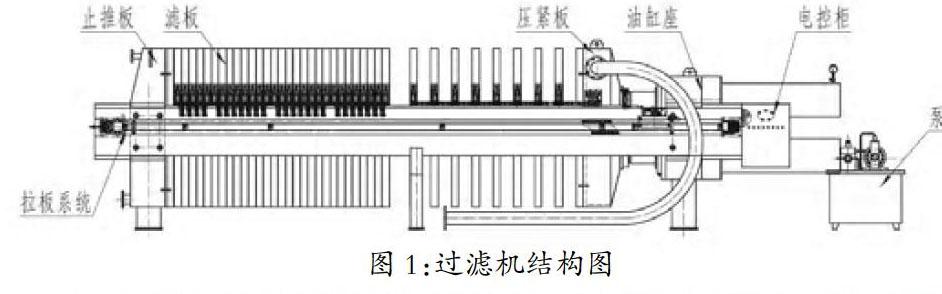

一、板框式过滤机的结构

板框式过滤机,又称为板框式隔膜压滤机,它是集机、电、液于一体的先进分离机械设备,它主要由五大部分组成:机架部分、自动拉板部分、过滤部分、液压部分和电气控制部分,其结构图如下:

板框式过滤机的板框材料,通常情况下由橡胶包覆的聚丙烯、或者钢板等材料。当前阶段,我国的板框式过滤机,在过滤介质方面选择上,多数采取滤布或者滤纸,将过滤介质放置于上框下框之间。但是由于滤纸上纹理的存在,导致在压紧密封时,容易产生缝隙,进而影响了整体密封效果;即便压力足够大,密封面处也会出现渗漏的状况。如果采取负压密封装置,能够有效解决渗漏问题,进而解决结构方面的问题。可以利用铝合金对上下框材料进行压紧,同时可以在上框地面合理设置负压槽,保证槽深度和槽宽度控制在5mm-8mm左右,进而能够有利于密封面得到压紧。

二、板框式过滤机工作原理

板框式过滤机主要用于固体和液体的分离,与其它固液分离设备相比,压滤机过滤后的滤饼有更高的含固率和优良的分离效果。固液分离的基本原理是:首先,在液压系统的压力之下,能够将滤板充分压紧,混合液流经过滤介质(滤布),固体停留在滤布上,并逐渐在滤布上堆积形成过滤泥饼,进而促使已经沉淀的淤泥可以流入,主要通道在隔膜滤板与厢式滤板之间;淤泥可以在各个滤布之间分散,在框架的压力之下,淤泥无法进一步流动,而滤液部分则渗透通过滤布,成为不含固体的清液。系统在挤压水泵(螺杆泵)的作用下,将水分充分排解出,促使淤泥逐渐形成泥饼,滤饼过滤开始。泥饼厚度逐渐增加,过滤阻力加大。过滤时间越长,分离效率越高[1]。特殊设计的滤布可截留粒径小于1μm的粒子。最终泥饼在拉板小车的作用下,将滤饼卸入下游的滤饼仓中。但是往往在实际运行的过程,板框式压滤机具有较大的压力,导致板框经常会出现损坏的情况,滤布发生堵塞的情况,同时由于受到滤饼水分和液压油站等影响,导致过滤机系统问题频发。

三、板框式过滤机运行中常见故障及解决措施

1.拉板小车链齿轮的影响

1.1故障现象:由于拉板小车结构因素,致使转动销轴以及链轮能够进行直接摩擦,同时由于缺乏保护装置,进而导致在板框压滤机在实际运行中,常常受到周围固体粉尘、颗粒的影響,在链轮销轴孔中经常会堆满固体颗粒,严重危害到链轮销孔以及链轮销轴的正常使用,磨损情况非常严重,需要经常对配件进行更换,进而导致生产中断,无法持续性工作。所以,现阶段的结构具有一定的弊端,无法满足实际生产流程中的要求。

1.2解决措施:可以通过开轴承安装孔的程序解决上述问题,在孔内安装滚动轴承,保证此轴承具备防尘盖;通过链轮本身台肩定位,同时利用内卡簧定位,利用密封盒将机架和链轮密封起,以此有效解决粉尘颗粒问题。这样的链轮转动结构能够同周围环境分隔开,处于密封环境,此时转动更加可靠,提升润滑效果,有利于生产安全。

2.压滤机翻板增加支撑的影响

2.1故障现象:(1)如果板框式压滤机在运行阶段,出现滤饼水分过于干燥、或者水分太少的情况,容易造成泥结成块,以此导致供料口出现堵塞,使滤板缺失了介质,进而在液压系统的压力下,造成滤板组件的损坏;(2)如果供料中存在不符合规格的煤浆固体颗粒、或者出现供料不足的情况下,也会造成板框受力不均匀、或受力过多而出现损坏情况;(3)如果板框式压滤机在流出口部位,出现固体堵塞或者出口阀供料阀开关被闭合,造成无法外泄压力的情况,进而造成损坏;(4)如果不及时清理干净滤板,容易造成煤浆外泄,进而对板框造成损坏,板框边缘容易形成很多小沟,出现煤浆外泄或者压力过少的情况,不利于滤饼的形成。

2.2解决措施:首先,需要利用刮刀或者尼龙布对其进行充分清理,保证其洁净度,同时进料口堵塞的煤泥,需要及时进行清理;其次,需要保证介质颗粒、以及供料压力满足实际运行需求,对滤板进行定期清洗工作,发生滤板损坏的情况,必须及时更换,保证滤板的完整性,同时确保其容积状态;最后,滤布同样需要定期检查,同时做好排水口的清理工作,打开阀门以此释放压力。此外,该公司选择SR301A\B两台过滤机作为实验对象,将翻板由一整块改成两块,有效的提高过滤机运行中翻板的到位程度,防止翻板变形引起漏料的现象发生。翻板支撑前后对比照片见图2

通过统计改造前后各6个月的数据对比,压滤机因翻板不到位引起的漏浆次数由改造前的月均88次减少到目前的月均29次,故障频次降低了67%,改造效果显著。

3.压滤机挤压水管的影响

3.1故障现象:在神华煤制油公司催化剂制备装置的正常生产中,由于挤压水管与压滤机滤液槽之间长期摩擦导致挤压水管破裂、漏水,影响过滤机的连续稳定运行,这样就会降低催化剂的小时产量,进而影响煤液化的生产负荷。

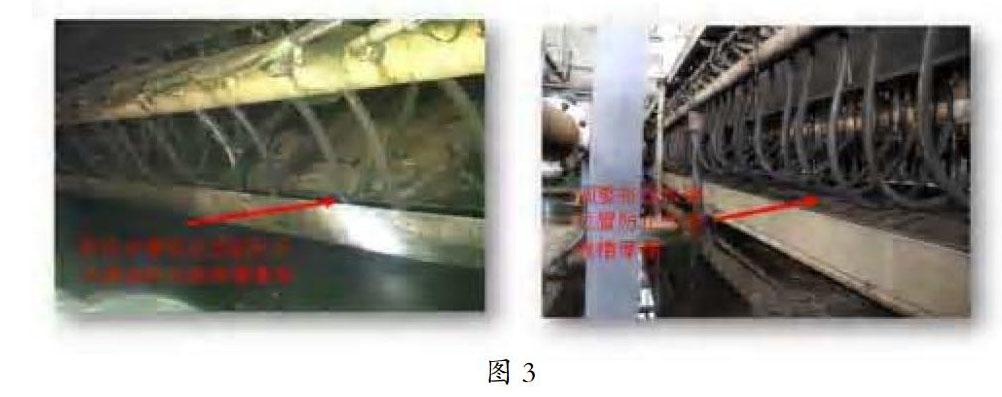

3.2解决措施:抬高挤压水管,提升挤压水管布置高度,降低接液槽高度,此举有效防止挤压水管与接液槽之间的磨擦,减少磨损,保障了过滤机的长周期稳定运行。改造前后对比照片见图3

通过统计改造前后各6个月的数据对比,挤压水管损坏的根数由月均67根减少到目前的月均18根,损坏率降低了73%,效果非常明显。

4.液压系统的影响

故障原因分析及解决措施:

4.1如果单向阀损坏,单向阀小球窜到别处,可能会导致液压缸停泵时泵反转,或者压力不足的情况,对其进行复位,即可解决问题;4.2如果流量和流量控制阀的滑阀体,出现变形以此造成动作不到位,容易出现液漏的情况,进而使液压缸工作中液压系统带有杂音,如果出现上述情况,只需要对控制阀进行及时更换,或者修复滑阀体即可;4.3如果发生压力继电器受损的情况,造成拉板器不发生方向的变化,可以通过调整触发点、或者更换压力继电器的方式,以此解决相关故障[2]。

5.压滤机进料压力的影响

故障原因分析及解决对策:现阶段的板框式过滤机压紧压力达到180bar时,压滤机直接进料,但由于滤板闭合时闭合压力的波动,会造成闭合壓力瞬间出现高于设定进料压力的脉冲,引起直接进料,造成严重的漏料。而通过过滤机PLC程序改造,将过滤机压紧压力达到设定压力后, 压滤机延时10秒进料,此时压滤机闭合压力已经非常稳定,避免进料后出现漏料现象发生,实践证明这项改造非常成功。

四、板框式过滤机设备的养护措施

随着技术的不断进步,为了降低板框过滤机故障的发生率,延长设备使用寿命,提高其工作效率,保证工作质量,可以对以下两方面进行维护和保养:

1.定期清洗,挤压水泵(螺杆泵)的管道经常会出现污泥,因此为防止此管道出现污泥结块,导致管道受堵,必须定期清洗管道,及时处置杂质,保证管道清洁。同时需要对滤布、以及板框进行有效的检查工作和清洗工作,防止出现磨损过重的情况;如果出现必须及时更换。而开关表面容易受杂质影响,需要对压滤机的开关做好清洁工作,保证开关运转正常。此外,对于部件、设备的清洗,必须对电器元件加以保护,避免其受潮。

2.定期检查,如果液压系统出现漏油的情况,需要开展阀门、以及管道的检查工作,及时发现及时处理。同时对于气动阀、以及气动元件,也需要定期检查,防止其出现漏气、堵塞的情况发生。板框式过滤机的所有部件,都需要定期检查,保证其紧固性,有利于保证工作人员的人身安全。

结语:本文对煤制油催化剂装置中板框式过滤机的结构特征、工作原理、常见故障与解决措施、养护管理等方面进行了详尽的阐述,分析过滤装置常见的故障问题,并针对故障问题给出了对应的解决策略,使得催化剂装置过滤机的故障率大幅度下降,为装置高负荷运行提供了可靠保障,并且给煤制油催化剂装置第二、三条生产线过滤机的研究提供准确数据支撑。

参考文献

[1]潘爱军.双程板框式过滤机在脱色工艺中的应用研究[J].卷宗,2014(9):243-244.

[2]孙苗毅,王栋.板框式压滤机漏液原因分析及解决方法[J].炼油与化工,2015, 26(6).