薄荷纤维机织服装面料的织造与印染加工技术

汤 煜 季建新 徐善如

(南通三荣实业(贸易)有限公司,江苏南通 226000 )

薄荷纤维机织服装面料的织造与印染加工技术

汤 煜 季建新 徐善如

(南通三荣实业(贸易)有限公司,江苏南通 226000 )

摘 要本文介绍了薄荷纤维的基本特性和功效,重点分析了薄荷纤维机织物的浆纱、织造、前处理、染色、印花以及后整理的加工技术和要点。通过试验证明,采用合理的浆纱工艺、合适的印染工艺,可获得手感柔软、悬垂性好、色泽饱满艳丽、色牢度佳的凉感薄荷纤维机织高档服装面料。通过国家权威机构的检测,其面料的抗菌率在90%以上,凉感值可以达到0.384(国际标准达到0.2即可以证明有凉感)。

关键词薄荷纤维;机织物;织造;印染;茶皂素

投稿日期:2016-02-11

0 前言

近年来,随着人们生活质量的不断提高,健康、环保意识的不断增强,国际市场对服装的舒适性、保健功能、时尚化有了更高的要求。根据国内外纺织、服装市场激烈竞争的趋势和市场对功能性、保健性服装的需求,南通三荣实业(贸易)有限公司会同相关纺织厂成功地对薄荷纤维机织面料进行了开发,不仅满足了客人的需求,也为公司创造了非常好的经济效益。薄荷纤维采用天然植物——薄荷萃取物为原料,结合纳米粉碎技术和微胶囊技术,将薄荷的有效成分以微胶囊包覆的形式与与粘胶纤维纺丝液共混纺丝而成。不仅保证了纤维良好的亲肤性、可纺性,而且保留了普通粘胶纤维的吸湿、透气、悬垂、飘逸等特点,更突出了其天然、绿色、保健的特性。它不但具有薄荷的药理功效,如清凉,醒目,提神等,而且它具有天然的抗菌功能,对金色葡萄球菌,大肠杆菌,白色念珠菌都有良好的抑菌性,其面料不仅保持了粘胶纤维的手感顺滑、悬垂、舒适、透气及真丝般服用性能等特点,具备了天然凉感和抗菌的功效,而且薄荷纤维织物易受土壤及水中细菌的分解,不会破坏自然环境,燃烧时也不会产生有毒气体,“来自自然,回归自然”的薄荷纤维织物是符合当今绿色环保趋势的绿色纤维面料。

1 薄荷纤维的特性

薄荷,学名叫“银丹草”,为唇形科植物,薄荷的有效成分可分为具有挥发性的薄荷醇和九种化学成分。薄荷醇能散发薄荷特殊的芳香气味,而我们所利用的是其九种主要化学成分——大黄素、大黄酚、大黄素甲醚、邻氨基、-谷甾醇、芦荟大黄素、熊果酸、胡萝卜苷、反式桂皮酸,这9种主要化学成分赋予了薄荷的基本功效:抗菌、消炎、清凉、提神。相应的薄荷纤维面料具有的功能特性有:⑴对大肠杆菌、金黄色葡萄球菌、白色念球菌都有抵抗和抑制作用。洗涤30-50次仍保持抗菌功能;⑵薄荷萃取物是将天然薄荷叶中的有效成分通过萃取出来,进行纳米超细粉碎,萃取过程无任何化学物质添加;⑶具有薄荷的抗菌、清凉、醒目、预防伤寒、帮助消化、消炎等作用;⑷采用微胶囊包覆技术,将薄荷的有效成分包覆在微胶囊载体中,并均匀分布于粘胶纤维中,在穿着及洗涤过程中,因摩擦造成微胶囊破裂,而释放薄荷的有效成分,达到缓释和持久功效。[1]

2 织物规格、生产流程

2.1 织物规格

坯布 67'' 60S×60S140×140棉粘(薄荷)混纺府绸

成品 57/58'' 60S×60S162×140棉粘(薄荷)混纺府绸

成分 棉60% 粘胶(薄荷)40%

2.2 生产流程

经纱:络筒 → 整经 → 浆纱 → 穿综

纬纱:络纬

织造:喷气织机织造 → 验布、修洗、卷筒

印染加工:

(1)染色织物:发卷 → 缝头 → 烧毛 → 冷轧堆→ 汽蒸水洗 →丝光→ 拉幅卷装→ 染色 →柔软拉幅→ 预缩 → 检验成品

(2)印花织物:发卷 → 缝头 → 烧毛 → 温堆→ 汽蒸水洗→丝光→ 拉幅卷装 → 印花 → 蒸化 → 水洗 → 柔软拉幅 → 预缩 → 检验成品

3 主要生产工序工艺条件

3.1 织造工序

3.1.1 整经

根据棉粘(薄荷)混纺纤维的特性,须满足经纱张力小而匀的原则,宜采取分段控制,按前、中、后排分段加压,配置张力圈,做到张力、排列、卷绕三均匀,确保纱线的通道光滑、顺畅,以防止挂断纱线,为浆纱提供优质的经轴。

3.1.2 浆纱

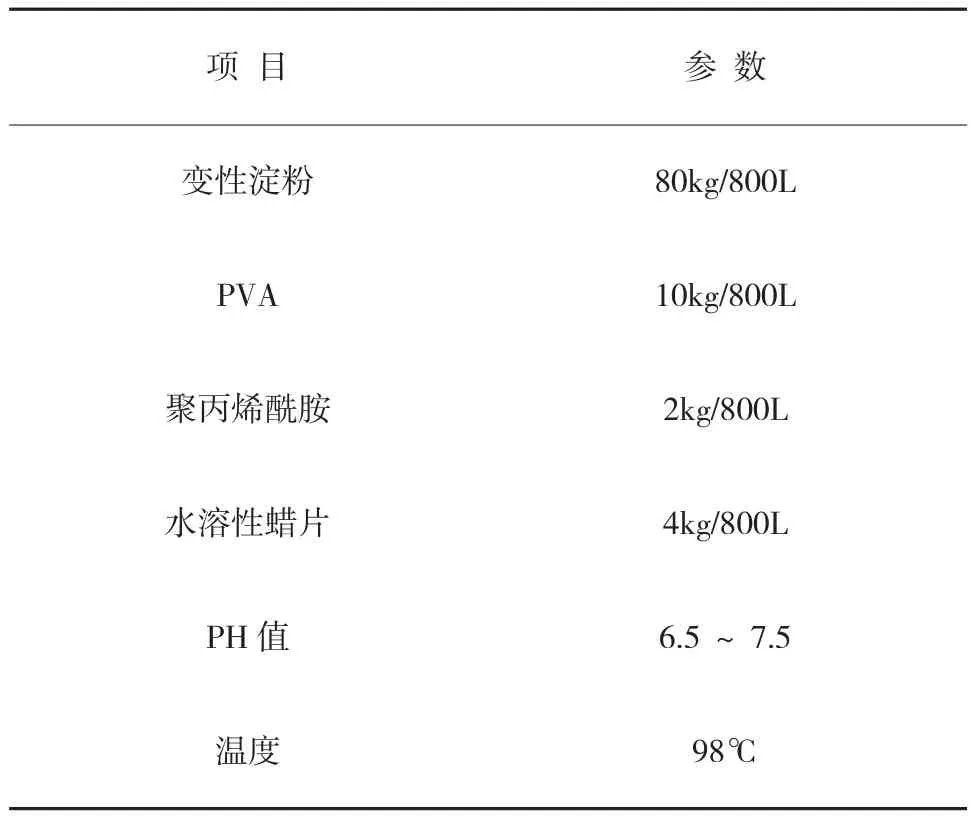

浆纱是提高织造速度、保证织造水平、确保印染加工质量的重要环节。根据棉粘(薄荷)混纺纤维纱的特点,为了保证经轴良好,纱片的张力要尽可能得小,伸长要控制在0.5%左右,合理调整好浆料配方、调浆工艺以及浆纱工艺,具体见下表:

表1 浆料配方及调浆工艺

表2 浆纱工艺

3.1.3 织造

考虑到棉粘(薄荷)混纺纤维的特性,首先要合理上机的工艺参数,这是提高产品可织性和下机质量的重要环节。合理控制好车间的湿度。因织造选用喷气织机,故应严格掌控机上布幅和下机幅宽的变化,为适应喷气织机高速性能,织口到后张力杆开口分区中,应把握后区经纱开口大小与角度,延伸后区长度,可考虑加分隔棒,以减少经纱摩擦,增强布面光洁度,注意辅助喷咀气压调节,防止引纬过程中纬纱捻度的变化造成后道染色布面的左右色差。此品种属高支高密府绸,边撑疵、折印、刮伤是该品种在印染加工前极易产生的主要疵点,因此将胶辊边撑调整至合适的角度,可避免边撑疵的产生。同时,由于是高支高密府绸,其后整理的坯布检验及成件时最好直接卷筒并且不能有卷筒绉,防止在印染加工中会产生无法去除的折印、刮伤等疵点,严重影响其一等品率。

3.2 印染加工

3.2.1 发卷缝头

由于60S×60S140×140棉粘(薄荷)混纺府绸属于高支高密织物,其表面比较光滑,其机织物在织造后和印染加工前极易产生折印、刮伤等疵点,坯布厂应采用卷筒包装方式。该品种只有在比较先进的喷气织机上织造,才能织出布面光滑、极少疵点的产品出来,因而在发卷翻布时要注意上、下手的一致性,否则易产生染色或印花加工中难以调整的左右色差。为确保在印染加工中前后的一致性,该品种适宜在连续印染设备上生产,为了防止绉条、卷边等问题的生产,在缝头时,布幅两端应包角缝并加密,针密以24~25针/10cm为宜。

3.2.2 烧毛

棉粘(薄荷)混纺高密府绸在织造时经摩擦作用,织物表面会有长短不一、松散的茸毛,为了更好地体现高密府绸面料的光泽特点,提高布面的光洁度,需要经过烧毛处理。为了防止过烧,宜采用LMH003A-180气体烧毛机烧毛,火口为一正一反,耗油量为16~18Kg/h,火焰与布面距离3~4cm,火焰温度900℃,车速90~100m/min。

3.2.3 退浆

棉粘(薄荷)混纺高密府绸中的薄荷是以粘胶为载体,将薄荷的有效成分以微胶囊包覆的形式与与粘胶纤维纺丝液共混纺丝而成,因而和其它再生纤维素纤维织物的前处理一样,工艺流程越短越好。又因粘胶纤维不耐碱,本身含有的杂质较少,仅为在纺丝时施加的一些油剂,因此前处理需要用比较温和的助剂和条件,以免对棉粘(薄荷)混纺高密府绸中的粘胶纤维造成损伤。但是,为了提高织造速度,保证织造水平,棉粘(薄荷)混纺纱在浆纱工艺中使用变性淀粉、PVA、聚丙烯酰胺等浆料,须在退浆时充分去除,否则会严重影响染色或印花的布面效果、得色率、鲜艳度、色牢度等。经多次实践,棉粘(薄荷)混纺高密府绸宜采用茶皂素卷装温堆、还原蒸箱高温短蒸工艺,这样可以充分去除布面上的天然杂质、油剂、浆料等,并且不会对棉粘(薄荷)混纺纱中的粘胶成分造成损伤。

由于印染用茶皂素是以天然茶皂素为主要原料,辅以纳米TiO2、甲克糖、漂白成分(过氧化物)等原料加工而成,改性后的茶皂素,其复合粒子的比表面积达到120m2/g,庞大的比表面积,大大提高了络合效应。同时茶皂素具有极佳的向纤维内部渗透的特性,可在一定的条件下,通过水的作用,促进织物上的变性淀粉浆、PVA浆及聚丙烯酰胺的膨化、降解、乳化,因而印染用茶皂素能提高织物的退浆效果,确保织物半制品的毛效、白度和手感[2]。

工艺处方:

茶皂素 45g/L精华素 5g/L浸轧方式 多浸两轧轧液温度 50~55℃车速 40~45m/min轧余率 90~100%堆置时间 7~8hr堆置环境温度 50~60℃

棉粘(薄荷)混纺高密府绸经浸轧茶皂素溶液卷装后,用塑料薄膜包严,堆置转动,自传速度为5~6r/min。

在轧料卷装过程中,应合理控制好张力,并充分利用扩幅辊,避免因棉粘(薄荷)混纺高密府绸中的粘胶纤维溶胀而产生绉条等问题。

3.2.4 高温短蒸、水洗、卷装

棉粘(薄荷)混纺高密府绸经浸轧茶皂素溶液温堆练漂后,织物上的大部分棉籽壳、浆料、油剂及杂质等已发生膨胀、乳化和生物降解,转变成可溶、可洗涤物质,但仍以胶体的形式附着在织物上。同时,还有部分茶皂素未发生作用,通过染色机还原蒸箱的短时、高温汽蒸,可以将未发生膨胀、乳化和生物降解的棉籽壳、浆料、油剂及杂质等充分乳化和生物降

解,再经高温水洗去除已乳化、降解的棉籽壳、浆料、油剂和杂质。

汽蒸工艺:

汽蒸温度 98~100℃汽蒸时间 2~2.5min水封口水温 大于60℃

水洗工艺:1~4格高温逆流水洗(85~90℃)→ 两格皂煮蒸箱高温逆流蒸洗(95~98℃)→ 两格温水逆流水洗(40~50℃)→ 两格逆流冷水洗 →烘干 → 卷装

在汽蒸、水洗时,要合理调节好张力,做到松而不绉,充分利用轧点前的弯辊,防止绉条的产生[3]。

3.2.5 丝光

棉粘(薄荷)混纺高密府绸经前道处理后,织物上的浆料及杂质已被充分去除,布面的白度、毛效得到体现,虽然粘胶(薄荷)纤维的光泽比较好,但粘胶(薄荷)纤维所占比例小,布面还不够平整。整体光泽也欠佳,需要通过丝光来增加纤维的光泽。同时,经过丝光,棉纤维的无定型区增加,从而可以增加织物对染料的吸附性能、有利于染料的上染、织物会获得更加靓丽浓艳的色泽,并且可以提高面料的水洗尺寸稳定性。由于粘胶纤维是以麻短绒、木材、芦苇、甘蔗皮等天然纤维为原料,经过化学处理而制成的一种纤维,其分子聚合度只有250~500左右,结晶度在35%左右,湿强力差,断裂延伸度高而断裂强度低,耐碱性差,不适宜按棉纤维的丝光工艺进行丝光,经多次实践,丝光浓碱浓度以100~110g/L为宜。但经低浓度烧碱处理后可以使粘胶纤维在低碱条件下得到苛化处理,使纤维的皮层结构改性,产生不均匀溶解和裂纹,使皮层的结晶度和取向度有所下降,使得染料容易在纤维内部扩散,从而提高染色深度。

3.2.6 拉幅卷装

棉粘(薄荷)混纺高密府绸经前道处理后,由于受到经向的张力及湿处理中的溶胀、烘干中的回缩,其门幅已低于其理论成品门幅,纬向已积存一定的内应力,若此时进行染色或印花加工,由于粘胶(薄荷)纤维的溶胀,极易产生绉条等问题,故需进行拉幅处理。具体拉幅要求:(1)取60cm丝光下机布,按AATCC标准做缩水率,再按此纬向缩水率折算成纬向缩水率为-3%时的门幅,在此门幅的基础上加2cm即是拉幅下机的门幅;(2)利用前车的均匀轧车轧水,经光电整纬进行整纬;(3)拉幅温度控制在100~110℃之间;合理调节好上、下风量,以不弧斜为准;布铗门幅根据下机门幅情况进行调整;(4)下机必须卷装,防止压折印等问题的产生。

3.2.7 染色、印花

3.2.7.1 连续轧染

棉粘(薄荷)混纺高密府绸中粘胶(薄荷)纤维的纤维聚集态结构比较疏松,暴露的羟基比棉要多得多,在同等条件下染色,染色亲和力较大,其染色深度比棉高,上染速率比棉快。为了防止染色不匀、色花、前后色差等问题,必须对所用染料进行选择,主要要考虑以下几方面:(1)尽可能选择三原色进行拼色;(2)所选染料要有较高的配伍性、匀染性;(3)所选染料对温度、时间、盐碱量的敏感性要小;(4)选用比移值(Rf)中等的染料,Rf越小,其直接性越大,Rf越大,其直接性越小,并且所选拼色染料的比移值Rf差需小于0.2;在染液中加入20g/L尿素,以提高粘胶纤维的匀染性,从而避免布面产生“银丝”、“白芯”现象。[4]

粘胶(薄荷)纤维的吸湿和放湿效率比较高,因此其织物具有很高的毛细管效应和吸湿及放湿效率,棉粘(薄荷)混纺高密府绸在受热后,其织物内的水分会迅速蒸发,通过毛细管效应,染料会向织物表面移动,而产生“泳移”、“边中色差”、“阴阳面”等现象。所以,在染色过程中要合理控制好红外线预烘的强度及预烘室的温度。实践证明,红外线第一组应控制在满负荷的50%,第二组应控制在满负荷的60%;预烘室第一组温度应控制在60~70℃之间,循环风量控制在满负荷的80%左右,第二组温度应控制在80~85℃之间,循环风量控制在满负荷的70%左右。

为了防止上染固色速率过快,元明粉的用量只需120g/L;同时,还原蒸箱的汽蒸时间以2.5min,U型管的压差以3~4cm为宜。

3.2.7.2 印花

棉粘(薄荷)混纺高密印花府绸是夏季服装的理想面料,天然、绿色、清凉、抗菌并且手感顺滑、悬垂、舒适、透气。其印花染料的选择与连续轧染相同,其生产的关键点在于:(1)印花下机布面的干潮度以不搭色为准,不能完全干透;(2)印花浆料中尿素的用量与纯棉相比需增加20%;(3)蒸化机的湿度与纯棉相比需增加10~15%,否则色光会严重发暗;(4)由于粘胶(薄荷)纤维的上染率较高,平洗时,第一、二格要用大流量、高压水进行冲洗,充分去除织物表面的浮色。同时,第三格平洗需加入2g/L的冰醋酸,以防止冲落下来的浮色重新上染而形成沾色现象,皂洗要充分,并且宜采用中性皂洗剂。

3.2.8 柔软拉幅

棉粘(薄荷)混纺高密府绸经前道加工后,要获得柔软、平滑、丰满、悬垂手感,必须进行柔软整理。由于粘胶(薄荷)纤维织物是一种吸湿、放湿效率较高的面料,它会使人们穿着更具舒适感,若柔软剂选择不当,会严重影响面料的吸湿放湿效率,从而影响穿着的舒适感。经多次实验,棉粘(薄荷)混纺高密府绸面料宜采用阴离子、非离子亲水性有机硅柔软剂,这不仅使面料手感柔软、平滑、丰满、悬垂,而且不会影响面料的吸湿放湿效率。

棉粘(薄荷)混纺高密府绸面料的特殊性,经前道工序加工后,面料的幅宽略有宽窄,为了保证面料的可裁性,需要在热风条件下将门幅统一并达到所要求的成品门幅范围内。同时,由于在整个生产过程中,经向受到的张力较大,经向的尺寸稳定性较差,必须充分利用超喂装置,以确保经向缩水率并保持基本一致[5]。

3.2.9 预缩

由于织物经超喂柔软拉幅后,布面呈微小的波浪,不够平整,为了充分体现棉粘(薄荷)混纺高密府绸面料的风格,需进行给湿、预缩、熨烫整理,以赋予面料更加柔和的光泽、丰满悬垂的手感。

4 结论

4.1 棉粘(薄荷)混纺高密府绸中的粘胶纤维是一种再生纤维素纤维,在织造、印染加工过程中需要考虑到其特殊性,否则就会产生意想不到的问题,严重影响面料的风格、品质。

4.2 棉粘(薄荷)混纺高密府绸宜采用茶皂素卷装温堆、高温短蒸工艺,既可以充分去除布面上的天然杂质、油剂、浆料,又不会对粘胶(薄荷)纤维造成损伤。

4.3 棉粘(薄荷)混纺高密府绸极易产生折印、刮伤等疵点,故在生产过程中的每一道尽可能进行卷装。

4.4 考虑到棉粘(薄荷)混纺高密府绸中的粘胶纤维的特性,无论染色还是印花都要对所用染料进行针对性的选择,确保获得高品质的面料。

4.5 棉粘(薄荷)混纺高密府绸后整理中所用柔软剂需要进行选择,既要能改善手感、悬垂性,又要不影响棉粘(薄荷)混纺高密府绸面料的吸湿、放湿效率。

参考文献:

[1] 王培红等.薄荷纤维中空涤纶绢丝棉混纺织物的开发[J].棉纺织技术,2014,(7):71-74.

[2] 缪勤华,徐善如.茶皂素在粘亚麻混纺织物前处理中的应用[J]. 印染,2012,38(1):17-18,21.

[3] 徐善如,季建新. 亚麻棉竹节/ProModal交织纬弹乱纹提花面料的生产实践[J].纺织报告,2016,(1):43-46.

[4] 李德武等.人棉织物平幅前处理工艺[J].印染,1995,(9):10-15.

[5] 徐善如. 棉包不锈钢纤维织物的染整工艺[J]. 印染,2002,28(21):13-14.

Weaving and dyeing process of mint fiber woven fabric

TANG Yu JI Jian-xin XU Shan-ru

(Nantong sunrise industrial(trading)Co., LTD, Jiangsu Nantong 226000, China)

AbstractThe basic characteristics and efficacy of mint fiber are introduced. The main process technology points of mint fiber woven fabric such as sizing, weaving, pretreatment, dyeing, printing and finishing are selective analyzed. The experiment proved that high-grade mint fiber weaving fabrics could be produced by using reasonable sizing process and suitable dyeing process. The products have soft feel, good drapability, gorgeous color and lustre, good color fastness and cool sense. Testing through the national authoritative organization, the antibacterial rate of the fabric can over 90%, cool sense value can reach 0.384. (International standard is 0.2 which can prove that have a cool feeling.

Key wordsmint fiber; woven fabric; weaving; printing and dyeing; tea saponin

中图分类号:TS190

文献标识码:A

作者简介:汤 煜(1976—),女,助理工程师,南通三荣实业(贸易)有限公司贸易五部经理,一直从事新型面料、新款服装的开发、生产、销售工作。