壁板类零件MBD制造模型的建立技术研究*

张瑞廷,秦慧斌,黄登高,郑智贞,张余升

(1.中北大学 机械与动力工程学院,太原 030051;2.上海航天设备制造总厂,上海 200245)

壁板类零件MBD制造模型的建立技术研究*

张瑞廷1,秦慧斌1,黄登高1,郑智贞1,张余升2

(1.中北大学 机械与动力工程学院,太原030051;2.上海航天设备制造总厂,上海200245)

摘要:对航空航天典型壁板类零件进行分析,提出了制造模型的表达公式。利用特征,视图,配置,剖视图,注释层,表格,自定义属性对壁板类零件的设计信息与制造信息进行综合表达。采用Solid Works软件建立了某薄壁板零件的MBD制造模型,完成了MBD制造模型在生产下游的适应性加工试验。为MBD制造模型在生产下游的深入应用提供了技术参考。

关键词:壁板类零件;基于模型定义技术;制造模型;工序模型

0引言

产品的设计定义技术发展大致经历了“二维设计、二维出图”,“三维设计、二维出图”,“基于三维模型全面定义”三个阶段[1-2]。MBD(Model Based Definition,基于模型的定义)技术在当前航空、航天、汽车等装备制造行业中有强烈的现实应用需求,恰逢当前产品定义设计的软硬件技术发展到一定阶段时,而产生的一种全新的产品定义技术体系。目前,数字化巨头,Siemens, PTC、Dassault等CAD/CAM/CAE集成平台中紧跟相关技术需求,提供逐步完善的MBD技术功能模块,使MBD模型作为产品全生命周期的唯一依据成为可能。

现代航空、航天工业中广泛使用壁板整体结构零件来减轻自重,提高各项机械性能。壁板类整体结构零件,具有大量复杂槽腔、壁薄、易变形、材料去除率大、形状复杂多样等特点[3]。零件具有侧耳,孔径公差要求严格的精度孔等高精度结构;具有同轴度、垂直度、平行度等工艺要求。二维工艺规划方法与上游的全三维数字化设计和下游的先进制造工艺及装备已不相适应,设计与制造的协同性不强,逐渐成为数字化制造的瓶颈[4-5]。本文在分析壁板零件的制造模型信息表达的基础上,基于MBD技术利用SolidWorks平台建立了壁板零件的制造模型和工序模型,可为三维模型在生产下游的深入应用提供技术参考。

1MBD制造模型

1.1零件MBD制造模型的定义

MBD技术是用集成的三维模型完整地表达产品定义信息,将设计、工艺、制造、检验、销售等信息共同定义到产品的三维模型中,使三维模型成为产品生命周期各阶段信息的唯一载体,保证产品数据源的唯一性;产品全生命周期的每个阶段的产品信息数据可很好地实现继承和共享[6-7]。

制造模型是相对于设计模型而提出的,是产品制造周期工艺过程阶段工序间信息的描述。制造模型是以零件设计模型为基础,在综合考虑制造工艺过程和工艺资源的基础上,所定义出的控制零件制造过程的数字模型。

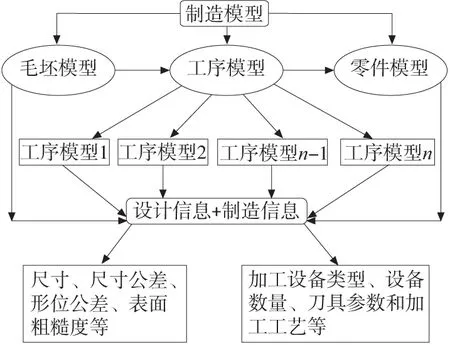

1.2零件MBD制造模型的信息构成

制造模型是带有标注的三维CAD模型,包括几何形状特征、尺寸公差、注释以及与制造、管理相关的属性。零件MBD制造模型信息主要包括设计信息和制造信息。零件设计信息主要包括尺寸、尺寸公差、形位公差、表面结构等信息。零件制造信息主要是指产品生产加工过程中所涉及到的加工设备类型、设备数量、刀具参数和加工工艺等信息,如技术要求、表面处理、加工信息、工艺基准、夹紧定位等信息。制造模型、毛坯模型、工序模型、零件模型及其信息构成关系如图1所示。

图1 制造模型关系图

从制造角度来观察,工序模型可看成是由一系列加工活动逐步对毛坯模型进行切削最终形成零件模型的过程。设Mp表示最终零件模型,Ms表示毛坯模型,Mi代表第i道工序模型,Vij表示第i道工序切除的第j个体积,l为总工序数,m为第i道工序切除的体积数。零件MBD模型、零件MBD工序模型可用公式(1)、(2)来表示[8-10];零件MBD制造模型的信息表达可用公式(3)来表示。

零件MBD模型表达公式:

(1)

零件MBD工序模型表达公式:

(2)

(3)

(i=1,2,…l)(j=1,2,3 …m)(K=1,2,3 …n)

公式(3)中:Y表示制造模型;l表示零件的工序模型个数;o表示第i个工序模型设计信息的个数,q表示第i道工序模型制造信息的个数,Aid表示第i道工序模型的第d个设计信息;Bic表示第i个工序模型的第c个制造信息。

2零件MBD制造模型的信息表达

为了消除零件MBD制造模型信息表达时的“刺猬”现象,可以采用合理的特征信息表达、视图信息管理、工程信息分层、工序配置模型、制造信息表格、自定义属性等功能来完成对零件MBD制造模型信息的正确、有效表达。

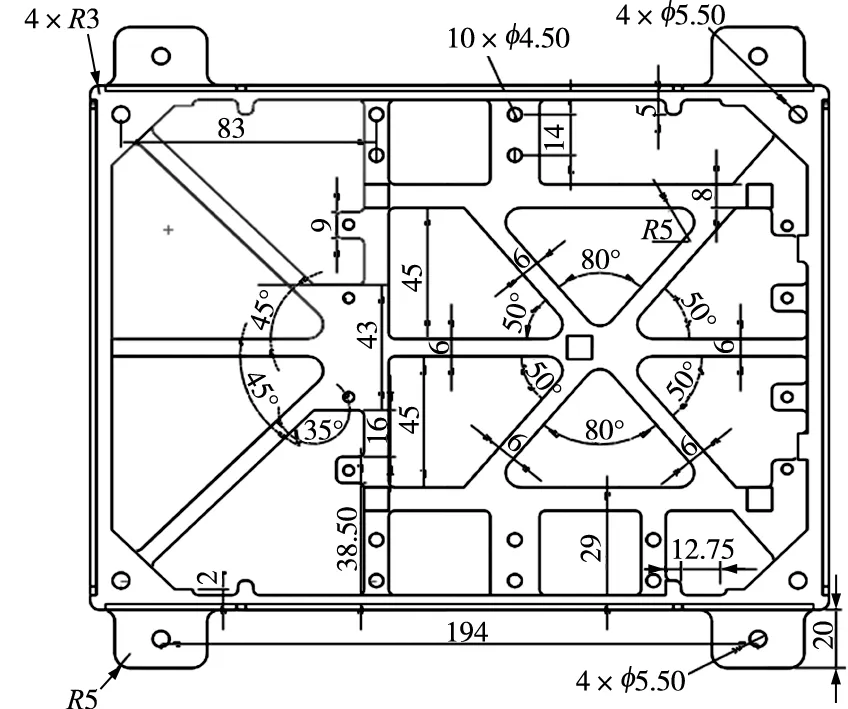

2.1视图信息表达

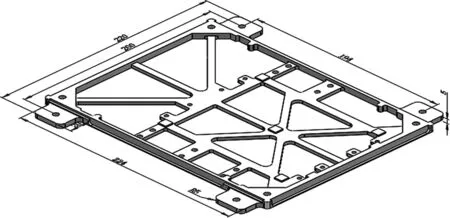

这种显示方式的基本思路是:首先通过模型设计软件平台提供的模型视图管理器建立导视图,然后基于导引视图在三维模型上进行详细信息的三维标注。图2所示为某典型板类零件的正面俯视图信息表达,显示了板类零件的主要腔槽、筋、孔等特征的设计信息。

图2 典型板类零件的正面俯视图表达法

2.2剖视模型视图表达

对于内部结构复杂零件需要利用剖视模型视图对其内部结构的设计信息、制造信息进行表达。图3板类零件的纵向剖视图重点表达了板类零件中间的槽深、筋高、板厚、底面形位公差、粗糙度等有关信息。

图3 剖视图的表达

2.3特征信息表达

板类零件的制造特征主要有轮廓、面、凸台、腔槽、孔系、曲壁、筋、肋等制造特征;板类零件的信息表达,可以通过特征与模型注解视图相结合来实现。图3所示为板类零件侧耳特征信息的表达。

图4 侧耳特征的信息表达

2.4注释层的表达

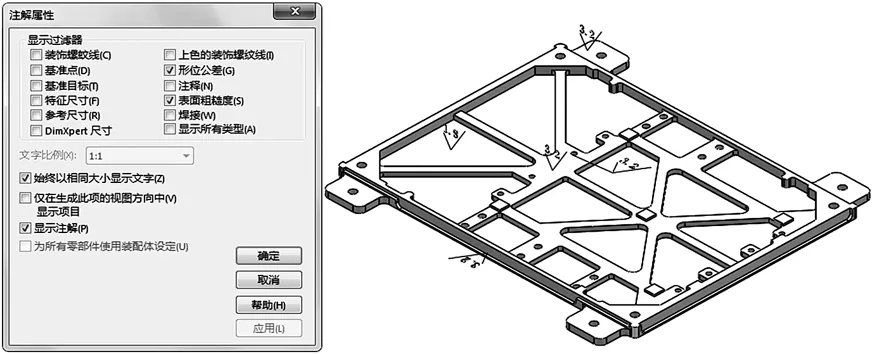

注释层也称过滤器。基于MBD的模型过滤器可以过滤其他不相关的信息,从而获取自己需要的信息。注释层可以显示或隐藏某一类信息,使对三维模型的观察更加简洁明了,有利于消除零件模型三维标注的“刺猬”现象。图5所示为板类零件各加工特征表面粗糙度的信息表达。

图5 粗糙度信息的表达

2.5加工工艺信息的表达

三维模型如果完全下车间,必须消除二维工艺卡的依赖。可以在三维制造模型文件中,插入工艺设计表格,这样三维CAD/CAM环境下,工序配置模型与工艺设计表格共同表达了每一工序的制造信息。

图6 加工工艺信息的表达

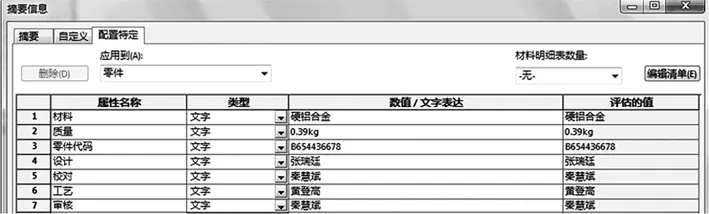

2.6零件整体管理信息的表达

零件的整体管理信息有:零件图号、版本号、材料、毛坯种类、零件重量、设计者、设计时间,工艺设计者、标准化审查、校对等信息。可以通过在零件的自定义属性中添加相应信息来实现对零件整体管理信息的表达。

图7 零件的整体管理信息

3MBD工序模型的生成

MBD工序模型是带有设计和制造完整信息,能够指导本工序加工的三维数字化实体模型。MBD工序模型正确建立后可以摆脱二维工艺卡,直接用于数控编程、数控加工以及检测等下游生产检验环节。

工序模型的建立方法有正向设计、反向设计两种。正向设计是指初始状态为毛坯,最终设计为零件的设计;正向设计可以用被加工表面的一种初始状态和加工的一种后继状态来表征每一次加工的设计。正向设计实现由毛坯设计特性到零件设计特性的改变。反向设计的设计过程与正向设计相反,反向设计从最终设计要求入手,选择前级加工方法,并设计前序状态模型。要把一个机械加工零件填充成一个未加工的毛坯模型。每一次加工均可看作是一个填充的过程,一次钻加工可以加工一个孔,一次铰加工可填充为一层薄壁圆柱体,直至最后生成毛坯模型为止。

对于正向设计,在每一次选择加工以前,必须考虑到后继表面的状态,因为第一次的后继状态将成为第二次加工的初始状态。反向设计消除了这种制约因素,因为它从最终的表面形式开始,并选择适当加工方法来满足原始需要。用填充过程产生的过渡表面(中间表面)。是一次加工所能承受的最坏的初始状态。任何能适用于过渡表面加工的填充过程,都可以选此加工方法[3,5]。

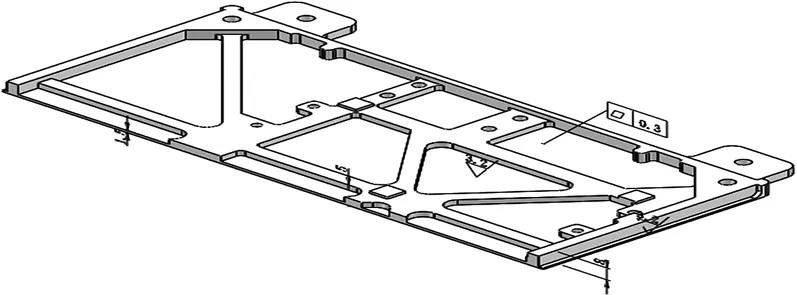

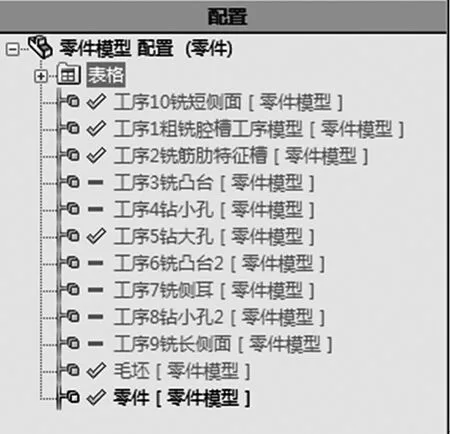

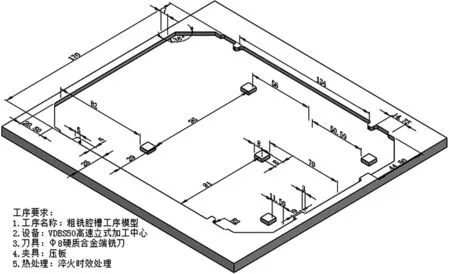

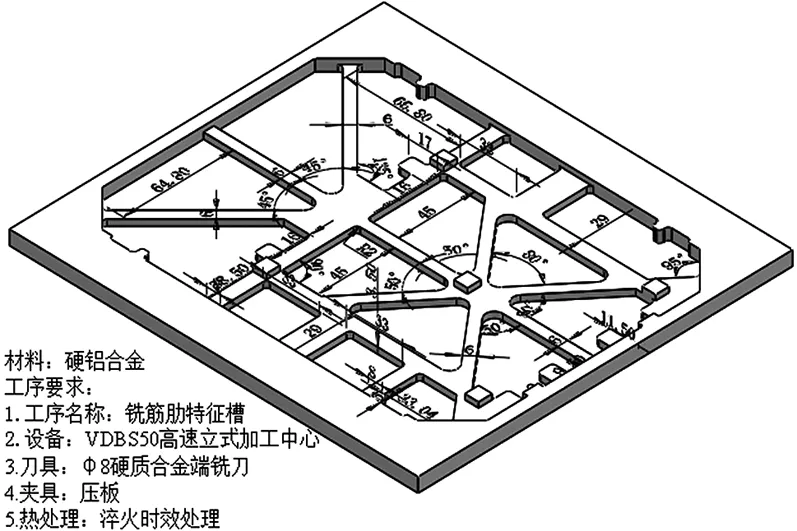

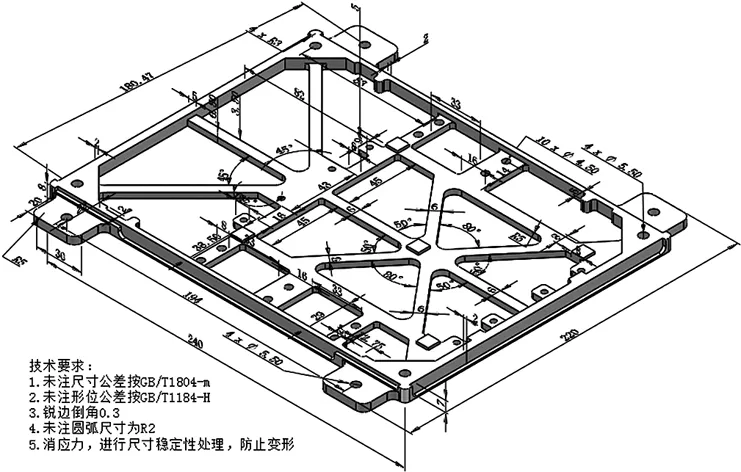

正向设计适合于条、板、块、棒状毛坯的机械加工零件;反向设计适合于初步锻、铸造零件主要外形,再通过机械加工的零件。该板类零件的工序采用DFM正向设计的方法,基于SolidWorks软件根据上述方法建立了工序模型。图8~图11所示为利用SolidWorks的配置功能建立的某板类零件MBD工序配置模型树、粗铣腔槽MBD工序模型、铣筋肋槽MBD工序模型、MBD零件模型。

图8 工序配置模型树

图9 粗铣腔槽MBD工序模型

4零件数控加工验证

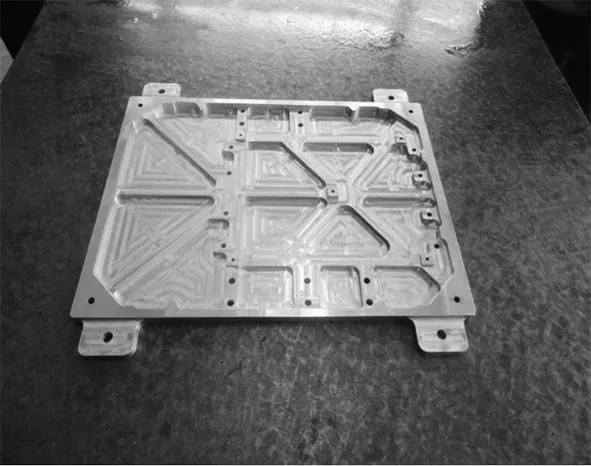

基于MBD的制造模型,毛坯材料采用硬铝合金材料,完成各工序模型的刀位文件生成、数控加工仿真、后处理生成数控代码。在XD-40A加工中心上,通过加工试验(如图12所示),加工后的零件实物见图13所示,经检测达到了零件的质量要求,验证了MBD制造模型对生产下游各环节的适应性。

图10 铣筋肋槽MBD工序模型

图11 MBD零件模型

图12 薄壁板类零件的加工试验

图13 薄壁板类零件

5结束语

本文研究了MBD板类零件制造模型的信息表达与建立方法,建立了基于MBD的制造模型及工序模型,并完成了MBD制造模型在生产下游环节的适应性试验,可为三维模型在生产下游的深入应用提供技术参考。下一阶段将基于MBD技术对铸锻类毛坯零件MBD制造模型的建立、特征信息自动提取、工艺信息的自动检测等方面开展研究。

[参考文献]

[1] Virgilio Quintana a, Louis Rivest, Robert Pellerin, et al. Will Model-based Definition replace engineering drawings throughout the product lifecycle A global perspective from aerospace industry[J]. 2014,61(5): 497-508.

[2] Rui Huang, Shusheng Zhang, Xiaoliang Bai,et al. Multi-level structuralized model-based definition model based on machining features for manufacturing reuse of mechanical parts[J]. 2014,75(5-8): 1035-1048.

[3] Neng Wan, Rong Mo, Linlin Liu, et al. New methods of creating MBD process model: On the basis of machining knowledge[J]. Computers in Industry, 2014,65(4): 537-549.

[4] 陈飞,乔立红.三维工序模型的演进式构建方法[J]. 航空制造技术,2015(7):82-85.

[5] 唐健钧,贾晓亮,田锡天,等.面向MBD的数控加工工艺三维工序模型技术研究[J].航空制造技术,2012(16):62-66.

[6] 窦景丽,郝永平.基于MBD的引信装配工艺信息建模及管理系统设计[J]. 组合机床与自动化加工技术,2015(4):152-155.

[7] The American society of Mechanical Engineers. ASME Y14.41-2003 DIGITAL PRODUCT DEFINITION DATA PRACTICES[S],2003.

[8] 王宗彦,吴淑芳,秦慧斌.零件的设计模型向毛坯模型转换技术研究[J].计算机集成制造系统,2004,10(6):620-624.

[9] 秦慧斌,吴淑芳,侯志利,等.基于毛坯模型的自动工艺规划[J].中国制造业信息化,2005,34(7):120-122.

[10] 秦慧斌.基于毛坯模型的工艺规划自动实现[D].太原:中北大学,2005.

(编辑赵蓉)

Research on Creating MBD Manufacturing Model of Plate Parts

ZHANG Rui-ting1,QIN Hui-bin1, HUANG Deng-gao1, ZHENG Zhi-zhen1, ZHANG Yu-sheng2

(1.School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China;2.Shanghai Aerospace Equipments Manufacturer,Shanghai 200245,China)

Abstract:The characteristics of typical aerospace plate part were analyzed, and expression formulas of manufacturing model was proposed. These design and manufacturing information of plate part was expressed in combination with the help of the MBD function module in three dimensional design platform such as feature, main view, configuration, cutaway view, Comment layer, table, custom attribute. Blank model, process model and part model of plate part were set up based on model definition in Solid Works platform. Then, manufacturing model adaptive processing test was carried out in production downstream. This research will provide technical reference for the application of manufacturing model.

Key words:plate parts; model based definition; manufacturing model; process model

文章编号:1001-2265(2016)05-0032-04

DOI:10.13462/j.cnki.mmtamt.2016.05.009

收稿日期:2015-07-06

*基金项目:中北大学第11、12届研究生科技立项项目(20141109;201512181);航空制造工艺数字化国防重点学科实验室开放基金项目(SHSYS2015003)

作者简介:张瑞廷(1992—),男,山西灵石人,中北大学硕士研究生,研究方向为数字化制造技术,(E-mail) 631676639@qq.com;通讯作者:秦慧斌(1978—),男,山西潞城人,中北大学讲师,硕士研究生导师,博士,研究方向为数字化设计与制造技术,(E-mail) qhbsss@163.com。

中图分类号:TH166;TG506

文献标识码:A