包钢巴润选厂降本措施的实施

杨永军

(内蒙古包钢钢联股份有限公司巴润矿业分公司)

包钢巴润选厂降本措施的实施

杨永军

(内蒙古包钢钢联股份有限公司巴润矿业分公司)

摘要巴润选厂原矿处理量不断增大,能耗也逐渐上升。为维持选厂在铁矿石市场低迷的形势下正常运营,实施了多种措施降低生产成本,尽可能地避免生产现场中各种资源的浪费。①针对磨矿流程因三段磨机的循环负荷偏低而出现的空载现象,在确保磨矿产品满足生产工艺要求的前提下,改造磨矿流程使2个系列共用1台三段磨机,可减少现场2台磨机的使用,节约电费833万元/a;②调整絮凝剂用量为12.7 m3/ h,可提高浓缩机底流至71.9%,进而提高尾矿排放浓度,降低了水耗并提高回水39.6万m3/a;③从采用变频技术改进皮带运输系统,降低1#~6#皮带空载时的运行频率至13 Hz,节约电费63万元/a。降本措施的实施显著降低了生产成本,大大降低了各种能源及材料、备件的消耗,增加了企业效益。

关键词降本磨矿回水变频

自2014年起,世界经济增长乏力,基础建设投资减少,各大型钢铁企业纷纷减产,对大宗矿产品需求减少。矿产品生产大国为维持市场份额,不仅没有减产,反而提高供应量。国际矿产品市场尤其是铁矿石市场面临着需求减缓和供应过剩的双重压力,价格出现断崖式下跌。2015年,国外进口铁精粉价格已低于国内选厂铁精粉成本价,不但对矿产资源大国的出口造成不利影响,而且导致国内大量铁矿山停产。在此严峻的形势下,我国铁矿选厂如何降低生产成本已是关乎企业生存的重要问题。

内蒙古包钢集团巴润选厂建成于2009年底,年产铁精矿300余万t,位于常年干旱少雨、水资源严重短缺的白云鄂博地区,为降低矿石运输费用,包钢集团投资建设了包头至白云鄂博的输水管道以满足选厂生产[1]。巴润选厂原生产成本较高,具有较大的节能降耗空间。通过实施多种降本措施,取得了较好的降本效果。

1存在问题

巴润选厂自投产以来,年产精矿量不断提高,流程处理量(对原矿)随之大幅增加,能耗迅速上升。较高的选矿成本和现今铁矿石市场行情的低迷使选厂降本降耗工作较为迫切。

选厂采用阶段磨矿—阶段磁选原则工艺流程处理铁矿石原矿,并提前抛掉部分脉石矿物,减轻后续工序负荷。弱磁选1、弱磁选2均采用CTB-1230型磁选机,中磁选采用CTN-1230型磁选机,浓缩磁选采用NCT-1230型磁选机,弱磁选3和4均采用LCJ-1230型磁选机,工艺流程见图1。

图1 选矿厂工艺流程

2问题改进与降本措施

2.1磨矿流程改造

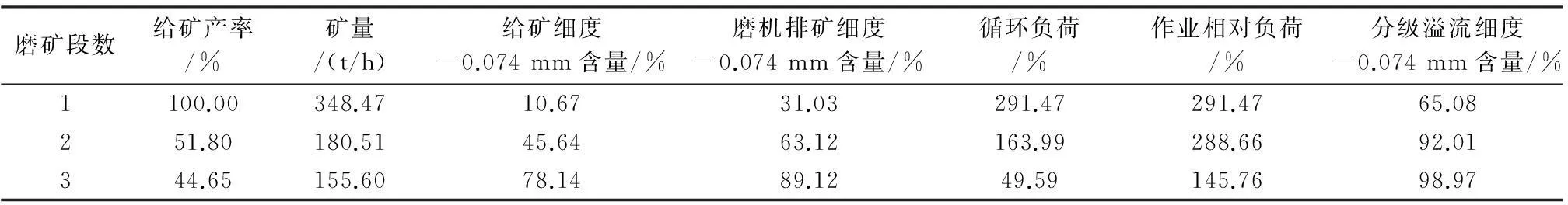

巴润选厂1、2段磨矿采用φ5 030 mm×6 400 mm湿式溢流型球磨机,3段磨矿采用φ4 300 mm×6 100 mm湿式溢流型球磨机。磨矿流程指标见表1。

表1 磨矿流程指标

由表1可以看出,1、2段磨矿磨机工作状况良好,磨矿产品符合工艺要求。3段磨机循环负荷仅12.76%,明显偏低,存在空载现象,浪费大量电能、钢球、水等。

巴润选厂通过使2个系列共用1台3段磨机,另1台备用,以降低磨矿流程能耗。现场改造完毕后即投入使用,改造后的磨矿流程考察结果见表2。

表2 改造后的磨矿流程指标

由表2可以看出,改造后的磨矿流程3段磨机循环负荷明显增加,空载现象得到明显好转,磨矿产品也符合生产工艺要求。

2.2提高尾矿排放浓度

由于白云地区工业用水价格较贵,巴润选厂采用了先进的尾矿浓缩干堆处理工艺以尽可能地回收尾矿中的水。而巴润选厂尾矿排放浓度在68%左右,仍具有提高空间。为进一步提高浓缩机底流浓度,选厂进行了絮凝剂用量条件试验,结果见表3。

表3 不同絮凝剂用量时的浓缩机底流浓度

由表3可知,随着絮凝剂用量的不断增大,底流浓度先增大后减小。因此确定絮凝剂添加量为12.7 m3/ h 为宜,此时浓缩机底流浓度达到71.9%的最大值,溢流水水质最好,泥床层也比较稳定。

泥层高度与浓缩机底流浓度关系密切。泥床高于10 m,浓缩机底流浓度不再增大,且泥床过高会带来溢流水质变差、浓缩机扭矩过大造成设备损坏等危害。

另外,尾矿浓度还和浓缩机运转频率及泥层高度有关。浓缩机频率直接受耙架的转速影响,转速过快会破坏浓缩机罐体内泥床的稳定性,影响压实比,甚至导致泥床坍塌和底层固液状态紊乱,升高浑浊层,降低底流浓度,使溢流水水质变差。因此合适的频率可使浓缩机运转稳定、罐体内流体性质趋于平衡,增加泥床压实比,增大浓缩机底流浓度,提高水的回收量。

2.3皮带运输系统变频改造

巴润选厂破碎系统工艺流程见图2。

图2 选矿厂破碎工艺流程

破碎系统共有47条皮带,6台破碎机,其中1#~5#皮带在粗破碎区域,6#~34#皮带在中细碎区域。选厂目前粗破碎供矿条件难以实现破碎机及0#~3#皮带连续负荷运行,中碎缓冲仓较小的容积也使4#~6#皮带空载时间较长,电能浪费严重。

2.3.11#~3#皮带变频改造

1#~3#皮带现在带料和空载运行频率均为45 Hz,如果可实现皮带空载运行频率降为13 Hz,小时节约电量为394.02 kWh。因此,可采用变频技术对皮带运输系统进行改造。

(1)将旋回破碎机运行电流值与1#~3#皮带频率控制连锁。如果检测的破碎机电流在20~25 A的空载运行范围内,将1#~3#皮带运行频率降低到13 Hz;电流在30~50 A的负荷运行范围时,将运行频率调整到45 Hz。

不连续下料时,常出现两类问题:①负荷电流向空载电流瞬间转变时,1#~3#皮带频率连锁降频,而缓冲仓内物料仍然较多,容易造成1#尾轮冒料和1#~3#皮带压料;②缓冲仓内或1#~3#皮带上还有物料时,如果刚好遇到旋回破碎机再次受料,1#~3#皮带运行频率如何调整。

现场1#~3#皮带在频率45 Hz负荷运行时,物料从1#尾轮被运输至3#皮带最远处的1#、2#仓需3 min6 s左右。为解决以上问题,采取延时连锁控制,即旋回破碎机从负荷运行转换到空载运行时,1#~3#皮带延时4~5 min后降频至13 Hz;如果在延时时间内出现旋回破碎机再次受料负荷运行,则不执行降频,保持45 Hz频率运行。

(2)增加给矿车车辆密度,使粗破碎系统连续负荷运行,缩短工作时间。如能实现小时处理量达到设计值3 030 t/h,则能有效改善1#~3#皮带和破碎机的空载耗电情况。

2.3.24#~6#皮带变频改造

4#~6#皮带目前负荷和空载运行频率均为50 Hz,若空载运行频率降低至13 Hz,则小时节约电量可达256.94 kWh。中控室统计4#~6#皮带空载时间为1.5~2 h/d,说明降低皮带空载运行频率,节能效果较为客观。将振动给料机启闭与中碎仓料位连锁,即3~4台振动给料机满负荷给料至中碎仓料位的80%时,关闭振动给料机,4#~6#皮带延时3 min(物料从4#、5#尾轮运输到6#头轮需2 min6 s左右)后降频;中碎仓料位降低至30%时,4#~6#皮带运行频率自动升至正常工作频率,手动启动或自动启动(检测4#~6#皮带频率同时大于47 Hz)振动给料机,继续补料。

2.4管理措施改进

巴润矿业分公司通过在现场实施5S管理及精益管理方法,大大减少了选厂生产过程中的浪费,各设备“跑、冒、滴、漏”等现象得到改善,降低了润滑油脂的消耗,现场耗水量也有所减少。各设备操作、维护、检修实行标准化作业,有效延长了使用寿命,节省了备件费用。

3改进效果分析

(1)磨矿流程改造效果。选厂磨矿流程改造后,运转磨机减少了2台,单台磨机功率按1 800 kW计算,每年可节约电费833万元,减少水消耗量50万t,减少钢球消耗400余t,显著降低了成本。

(2)提高尾矿排放浓度可增加回水39.6万m3/a,节约费用277.2万元/a,同时也降低或避免了大井跑浑。

(3)皮带运输系统根据负荷情况变频运行,每年可降低电耗129万kWh,节约电费63万元,同时降低了破碎机的电能消耗,节能效果明显。

4结论

巴润选厂通过对造成选矿成本高的因素进行改造,实施了降低成本的有效措施。通过改造,使两个选矿系列共用1台三段磨机,可减少磨机的使用台数,大大降低了电耗和钢球介质的消耗。同时选择合适的絮凝剂用量,控制浓缩机底流达到最大值71.9%,显著提高尾矿的排放浓度,增加回水量。另外,应用变频技术改进皮带运输系统,降低皮带空载运行频率以节约电耗。再结合先进管理方法的应用,选厂能最大限度地降低了市场形势萎靡给生产经营带来的负面影响,维持选厂的正常运营,并预计在行情转好时可以为企业带来较大的经济效益。

(收稿日期2015-12-16)

杨永军(1984—),男,工程师,014010 内蒙古自治区包头市白云鄂博矿区。