某地下矿山重型板式给料机支重轮改造与应用

张云峰

(首钢矿业公司杏山铁矿)

某地下矿山重型板式给料机支重轮改造与应用

张云峰

(首钢矿业公司杏山铁矿)

摘要某地下重型板式给料机工作环境潮湿,支重轮机构因设计缺陷,维修和润滑注油困难。设备运行时支重轮机构密封圈和轴承损坏、滚轮和轴磨损严重,甚至脱落,常造成设备停机检修,影响矿山生产的正常进行。在分析支重轮机构组成的基础上,分析了问题产生的原因。通过采取实心通轴代替支重轮组,增大支重轮直径,在链节外侧安装轴承座,支重轮采用平轮半体对开、轮轴同体结构等改进措施,支重轮部件磨损情况大为改善,延长了使用寿命,设备运行平稳,维修保修方便。应用结果表明,支重轮改进后,增强了设备对环境的适应能力,设备完好率提高到99%~100%,部件损耗和维修工人劳动强度大幅降低,有利于实现低成本生产,改造经验对其他支重轮的改造具有一定的实际参考价值。

关键词重型板式给料机支重轮实心通轴

首钢矿业公司杏山铁矿主溜井物料输出设备ZB1 800 mm×12 000 mm型重型板式给料机(沈阳矿山机械有限公司生产)于2011年7月安装在标高-378 mm的水平破碎硐室,并投入使用,平均作业时间13.5 h/d,输送矿石1.05万t/d。近两年由于作业现场环境恶劣、设计缺陷等原因,该重型板式给料机暴露出支重轮润滑不及时、维修难度大、使用寿命短等问题。结合杏山铁矿生产实际,对支重轮存在的缺陷进行设计改进,以消除故障,确保该板式给料机正常稳定运行。

1支重轮存在问题及原因

该重型板式给料机的支重轮主要起到支承链条的作用,防止链板因载荷和自重而产生较大的挠度,保证链条正常运行并承受一部分物料的冲击力和料仓的压力。支重轮轴线与主轴平行,依次布置5纵26排,每排5组共130组。其中外侧支重轮每排2组共52组,直径150 mm,中间支重轮每排3组共78组,直径130 mm。两种支重轮滚轮长短、直径不同,外侧支重轮需要托链运行,外形尺寸较大。支重轮结构见图1。

1.1存在问题

该重型板式给料机在使用过程中支重轮常出现故障,影响生产的正常进行。

图1 支重轮结构示意

(1)密封圈损坏。由于井下潮湿,给料机链板缝隙撒落的粉矿和水分混合成泥水状附着在支重轮表面。支重轮转动时,泥水在链板不均匀的压力和摩擦力作用下渗透到密封圈内部,使其变形、脱落,失去密封作用,直接导致后期支重轮严重损坏。现场密封圈损坏情况见图2。

图2 密封圈损坏

(2)轴承损坏。密封圈密封失效脱落后,泥水直接进入支重轮内部,造成轴承润滑油变质。同时,固体颗粒进入滚动轴承滚道加剧轴承磨损,最终使轴承滚珠脱落,滚动轴承成为滑动轴承并迅速损坏。链板的挤压使端盖和滚轮不断发生变形,轴承和滚轮内壁直接互相磨损,最终破碎脱落,见图3。

图3 轴承损坏

(3)滚轮磨损。轴承损坏后,滚轮无法与链板接触面平行接触,链板运行不平稳加剧滚轮表面的不均匀磨损,严重时滚轮外壁被磨出较深的沟槽,滚轮内壁与轴直接摩擦也加速其磨损,内外壁多被磨损成不规则形状,见图4。

图4 滚轮磨损

(4)轴磨损。轴承损坏后,轴与滚轮内壁、支座直接挤压磨损变形,直至脱落,见图5。

图5 轴磨损

1.2原因分析

(1)环境恶劣是造成支重轮发生故障的直接原因。该设备安装于地下硐室,潮湿环境和物料撒落现象难以避免,支重轮严重锈蚀,磨损难以控制。

(2)支重轮日常维护润滑困难是造成故障的主要原因。支重轮要求定期检查维护,人工注入润滑油脂进行润滑。由于现场支重轮安装于链板内部,上下链板间距不足500 mm,空间狭小,每一排支重轮中间3组只有在长时间停机拆除3块以上链板时才能进行人工注油,大部分支重轮难以实现常规的润滑保养。

(3)磨损的支重轮未能及时修复、更换是故障扩大的根本原因。支重轮设计更换周期为6个月,实际使用寿命仅2个月甚至更短。损坏脱落的支重轮若不及时发现检出,会卡在链板中间,使板式给料机因故障停机。杏山铁矿仅设计了一条主溜井破碎生产线,重型板式给料机检停率较低。支重轮维修、更换需停机放空物料,拆除链板,耗时 4 h以上,紧迫的生产任务使频繁损坏的支重轮得不到及时维修、更换,只能在大部分支重轮严重损坏后集中进行,造成恶性循环。同时,更换下来的支重轮大部分已磨损严重,修复再利用难度很大,价值低。

2改进方案

支重轮损坏是一个故障累积的过程,根据原因分析,确定改进的切入点是完善设计缺陷。

2.1减少和消除故障点

原支重轮机构每组支重轮都会发生轴承碎裂、滚轮磨损等故障,发生故障的概率高;正常运行时需对130组支重轮位进行日常检查,检查工作量大。在保证工作需求的基础上,进行以下改进。

(1)用实心通轴支重轮组代替纵向独立的支重轮组,固定于通轴上,轮、轴同时转动,形成转动心轴,将支重轮布置由5纵减至1纵。

(2)增大支重轮直径,将26排支重轮改为13排,两侧和中间支重轮的直径分别增大至280 mm、310 mm。改进后,130组支重轮减少到13组,故障点大大减少,从根本上降低了设备的故障率[1]。

2.2优化结构设计

原支重轮受链板磨损和挤压作用,钢结构支座基础容易变形开裂。每排5组独立的支撑点随支重轮的损坏很快发生变化,尤其是中间3组支重轮损坏后,支撑点由5点变2点,链板失去有效支撑后运行不平稳,容易变形。采取了具体的改进措施,对结构进行优化。

(1)选取φ120 mm较大直径的通轴安装实心通轴支重轮组,克服重板和物料自重,抗击链板的冲击和挤压,保障链板支撑点分布均匀。

(2)延长通轴,利用原有基础梁将轴承座安装在链节外侧,避免撒落的泥料进入,便于润滑油脂的注入和支重轮的拆卸与安装。

(3)支重轮按原间距布置在通轴上,平键联接的支重轮周向固定,轴肩+轴肩的轴向固定。

结构优化沿用了原基础槽钢梁,提高了托链承压效果,有效避免了支重轮受到的干摩擦。

2.3降低维护维修难度

为方便日常润滑维护保养及安装、维修,着重进行了以下改进。

(1)支重轮采用平轮半体对开结构,双面夹紧套螺栓固定。拆卸更换时,仅需拆装两侧螺栓,由顶丝卸下夹紧套。

(2)固定心轴改为转动心轴,支重轮机构设计为轮轴同体,中间轮无需润滑,仅对两侧轴承座润滑即可。同轴的实心通轴支重轮转动一致,能够更好地支撑平衡链板。维修时,仅拆除两侧轴承座就能整体抽出支重轮组。

3改进效果

该重型板式给料机于2013年进行以上改进后,取得了较为满意的效果。运行810 h、运输矿石57万t后,未发生故障,预计使用寿命在2 a以上。

(1)支重轮组满足支重承载要求,链板运行平稳。除两侧支重轮组与托链接触处表面轻微磨损外,其他部位无明显变化。重型板式给料机正常运行,设备完好率由90%~93%提高到99%~100%。

(2)现场维护人员可随时检查两侧轴承,注油润滑等保养维护工作量大大降低,润滑标准和效果得到提升。

(3)延长了支重轮使用寿命和备件使用周期,降低了运行成本。一组实心通轴支重轮组代替10组原支重轮,节约设备成本17.16万元。改造前支重轮部分备件消耗高达0.17元/t,改造后低于0.05元/t。

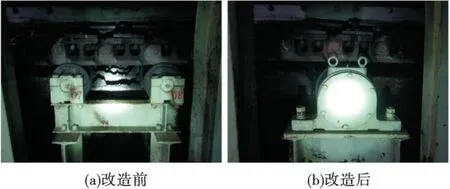

(4)易发故障的点位减少,安装拆卸方便。更换支重轮仅需要拆除两侧轴承支座,抽出支重轮组,拆除螺栓卸下夹紧套即可。改进前后,支重轮工作状况见图6。

图6 改造前后支重轮状况

4结论

(1)采用实心通轴支重轮组代替原重型板式给料机原独立的支重轮、增大支重轮直径等方法,将原130组支重轮减少到13组,大大降低了故障点,明显改善了支重轮磨损、脱落状况,设备完好率达到99%~100%。轴承座安装在链节外侧,有效避免了撒落泥料的进入,方便润滑注油和设备维修。

(2)该支重轮机构改进措施的实施,在很大程度上完善了设备缺陷,提升了给料机适应恶劣环境的能力,在保证链板运行平稳、提高设备使用寿命及维护维修便宜性、降低运行成本和备件损耗等方面具有显著效果,值得同行业借鉴。

参考文献

[1]董隽瑜,梁志刚.BWJ1 600×10 000重型板式给料机托轮及槽板的改进[J].矿山机械,2011(5):129-130.

(收稿日期2016-02-16)

张云峰(1978—),男,工程师,064403 河北省迁安市首钢矿业公司杏山铁矿。