基于HyperWorks的某重卡轮辋开裂分析及改进

李林,王登平,陈传增,高松(安徽江淮汽车股份有限公司,安徽 合肥 230022)

基于HyperWorks的某重卡轮辋开裂分析及改进

李林,王登平,陈传增,高松

(安徽江淮汽车股份有限公司,安徽 合肥 230022)

摘要:车轮是汽车的行驶系统中的重要部件,其主要功用是:支撑整车重量;导向、传递动力。文章针对某重卡驱动轮轮辋开裂开裂问题,对轮辋模型进行静强度分析计算。文章以9.00×22.5规格轮辋为研究对象,采用CATIA三维建模软件进行建模,运用Altair HyperWorks12.0有限元分析软件进行试验模拟,得出分析结果。运用同样的方法对改进方案进行分析,最终选择出符合使用要求的产品。

关键词:轮辋;CATIA;Altair HyperWorks12.0;有限元分析

10.16638/j.cnki.1671-7988.2016.05.004

CLC NO.: 465.6Document Code: AArticle ID: 1671-7988 (2016)05-35-03

引言

车轮是汽车行驶系统中的重要部件,其可靠性与汽车行驶安全紧密相关。传统的对车轮轮辋的设计检测方法是通过试验台对车轮进行台架试验,成本高且耗时。而采用有限元分析能够在新产品设计初期模拟轮辋的试验,对轮辋的强度进行分析,成本较低且大大缩短设计周期。

1、概述

根据市场反馈,某6×2牵引车出现轮辋开裂问题,开裂部位为轮辐通风孔及车轮螺栓孔周围,见图1。经调查该车使用的是轻量化轮辋且使用工况较好,不存才超载现象,排除磕碰及超载的可能。考虑到设计员可能因轻量化设计而造成产品强度不够的可能,本文以该轮辋为研究对象,采用CATIA三维建模软件进行建模,运用Altair HyperWorks12.0有限元分析软件进行试验模拟,并与改进方案进行对比分析,找出最优方案。

图1 故障轮辋

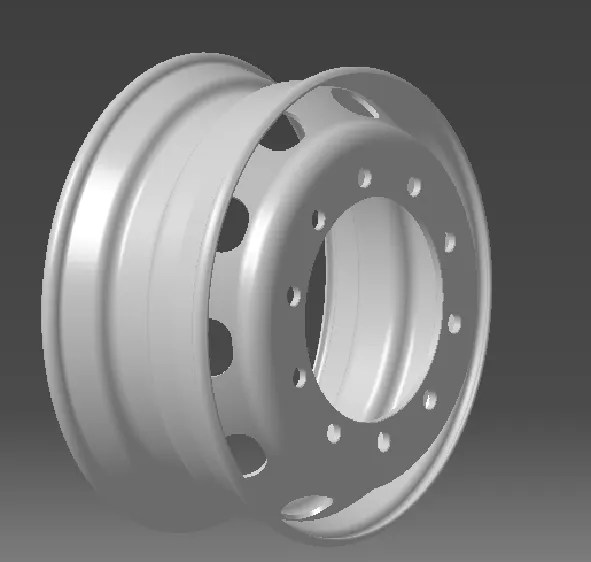

2、车轮轮辋三维建模

对轮辋规格为9.00×22.5的轮辋进行分析,轮辋规格如表1所示。

表1 9.00×22.5轮辋参数

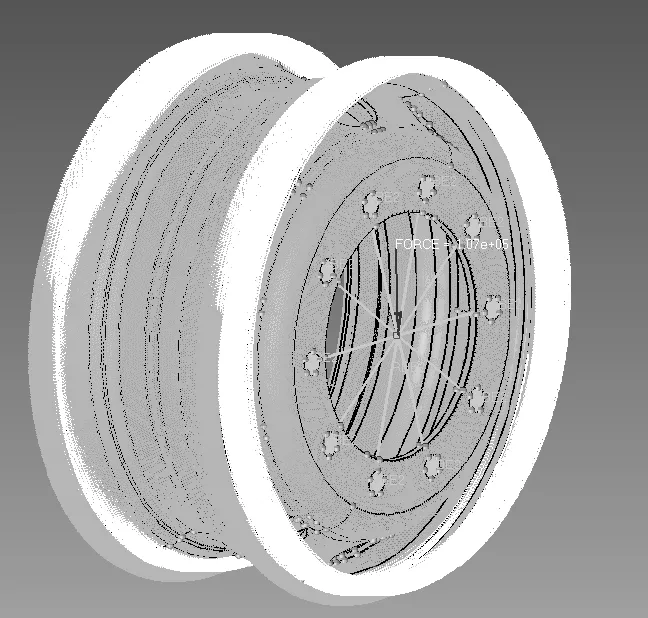

采用三维建模软件CATIA根据轮辋总成图纸尺寸进行建模,分别对轮辋和轮辐进行建模,然后将其装配在一起。如图2所示。

图2 轮辋总成的三维实体模型

3、轮辋有限元分析

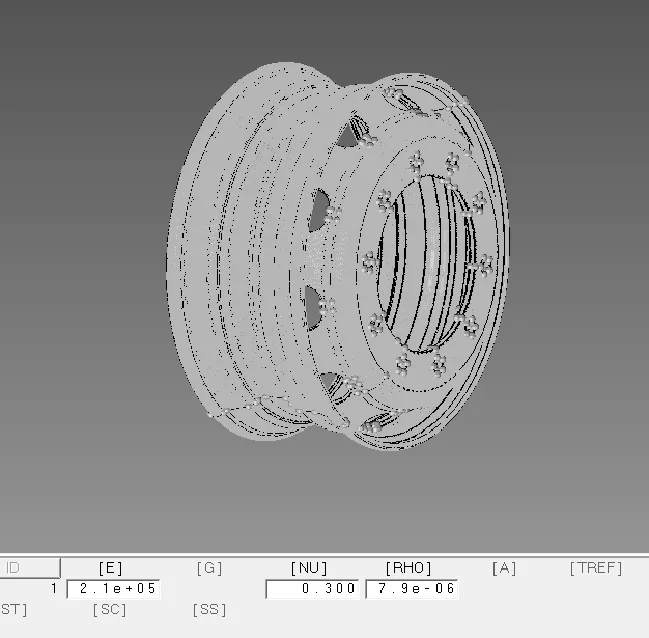

3.1导入三维模型和网格划分

将轮辋总成的三维模型导入HyperMesh中,并进行网格划分,网格划分结构如图3所示,其中包括601741个单元。

图3 网格划分示意图

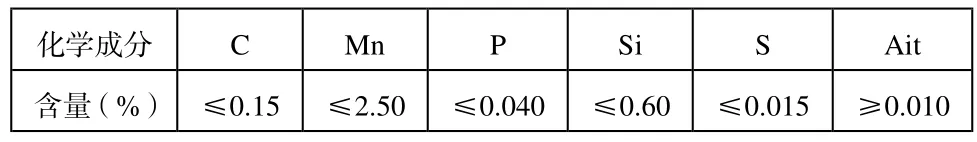

3.2定义材料属性

该轮辋材料为DP590,材料化学成分如表2所示,材料属性如表3所示。

Intestinal intussusception is also an uncommon cause of abdominal pain and bowel obstruction in adults and it usually generates at a malignant lead point in this age group.

表2 材料化学成分

表3 材料的属性

将表3中材料属性赋予模型中,如下图图4所示。

图4 输入材料属性

3.3施加约束条件及载荷

对实体的网格划分完成之后,要对其施加约束条件和载荷。

为了尽可能与试验要求相符,根据GB/T 5909《商用车车辆车轮性能要求和试验方法》,对轮辋轮缘部分所有节点的所有自由度进行约束,从而模拟轮辋固定在试验台的实际情况。如下图图5绿色部分显示。

为了简化分析,运用HyperMesh中1D单元rigids类型将是个螺栓孔内表面节点连接起来,模拟螺栓受力的情况。在下图图5红色箭头处施加径向载荷。该轮辋额定载荷为3550kg,考虑到紧急制动等特殊工况,施加载荷为额定载荷的3倍。

图5 施加约束条件及载荷

3.4轮辋应力分布结果

将上述模型运用RADIOSS求解器进行仿真分析,获得下图图6的应力分布图。从应力分布图中可以看出,最大应力出现在轮辐通风孔位置以及轮辐安装面螺栓孔位置。最大应力为107MPa,小于材料的屈服极限450MPa。考虑到车轮属于高周期疲劳件,且疲劳极限大约是屈服极限的20%~30%,即疲劳极限约为90MPa~135MPa。该故障轮辋模型最大应力为107MPa,大于疲劳极限的下限值,故在应力集中的通风孔和螺栓孔位置易发生开裂。

图6 应力分布图

4、优化改进

由于故障车匹配的为轻量化轮辋,根据上述分析结果提出两种方案。

A方案:在现有轮辋基础上,将材料改为DP600(屈服极限为460MPa),将轮辐厚度增加至11.5mm;

B方案:更换另外一种轮辋,材料为BG380L(屈服极限375MPa),轮辐厚度为14mm。

4.1有限元分析

将AB方案轮辋进行实体建模,并进行有限元分析,得出应力分布图如图7、图8所示。

图7 A案应力分布

图8 B方案应力分布

4.2结果对比

从图6、图7中可以看出,A、B方案轮辋模型应力集中点同原方案故障轮辋模型应力集中点相同,都在轮辐通风孔位置以及轮辐安装面螺栓孔位置。但A方案最大应力为106.5MPa,B方案最大应力为73.8MPa。将三种方案进行对比,如下表表4。

表4 结果对比

结果显示,原方案及A方案轮辋都有可能产生开裂,选择B方案轮辋更为合适,且B方案轮辋重量为38.5kg,符合轻量化标准。

5、结论

本文通过Altair HyperWorks12.0对车轮进行了静强度有限元分析,得到了轮辋在模拟径向载荷试验下的应力分布云图。并通过与新的方案进行对比分析,最终选择出既保证轻量化要求,又能满足高可靠性要求的轮辋设计方案。

参考文献

[1]张赛威主编.基于ANSYS workbech的车轮疲劳强度分析,2014.1.

[2]常亮主编.某型叉车轮辋开裂原因有限元分析.

[3]GB-T 5909-2009载货汽车车轮性能要求和试验方法[S].

Analysis And Improvement of A Heavy Truck Rim Cracking Based on HyperWorks

Li Lin, Wang Dengping, Chen Chuanzeng, Gao Song

( Anhui Jiang Huai Automobile Corp, Anhui Hefei 230022 )

Abstract:The wheel driving system is an important component of automobile, its main function is to support vehicle weight; orientation, power transmission. In this paper a heavy truck driving wheel rim cracking problem, analysis and calculation on static strength of rim model. In this paper, 9×22.5 specifications of rim as the research object, modeling using CATIA 3D modeling software, the simulation test using Altair finite element analysis software HyperWorks12.0 analysis. Use the same method to analyze, finally choice to meet the requirements of the use of products.

Keywords:Rim; CATIA; Altair HyperWorks12.0; Finite Element Analysis

中图分类号:465.6文献编码:A

文章编号:1671-7988 (2016)05-35-03

作者简介:李林,就职于安徽江淮汽车股份有限公司。