六轮铰接车转向能力的分析与仿真

贾小平,杨 众,于魁龙,姬鹏飞,陈剑龙

(1.装甲兵工程学院 机械工程系,北京 100072;2.中国人民解放军石家庄机械化步兵学院 一大队,河北 石家庄 050227)

六轮铰接车转向能力的分析与仿真

贾小平1,杨众1,于魁龙1,姬鹏飞1,陈剑龙2

(1.装甲兵工程学院 机械工程系,北京 100072;2.中国人民解放军石家庄机械化步兵学院 一大队,河北 石家庄 050227)

摘要:为了解决一般铰接车折腰转向空间利用率低的问题,设计了一种采用后轮转向方式的六轮摆臂铰接车。根据其结构特点,建立了铰接车转向力学模型,对其转向阻力矩和转向驱动力矩进行了理论分析,得出决定铰接车转向阻力矩大小的因素。利用多体动力学仿真软件RecurDyn建立了铰接车仿真模型,通过对转向阻力矩理论值与仿真值的对比分析,验证了理论计算方法的正确性。

关键词:铰接式车辆;转向阻力矩;力学模型;仿真

0引言

铰接式车辆由于具有较高的地面通过性能和越障能力,已被广泛应用于复杂路况下的工程机械中[1]。铰接车辆的转向阻力矩是其转向系统设计必不可少的原始参数,所以长期以来,对铰接车辆转向系统的研究主要集中在转向阻力矩的计算上。目前,大部分学者都是基于车辆转向动力学原理,经一定的简化或采用经验公式,建立转向力学模型,来计算铰接车转向阻力矩的大小[2-3],但忽略了侧向力的作用。而在实际转向过程中,即使假定各车轮均处在无侧滑的滚动状态,侧向力也是存在的,所以理论计算结果与实际往往相差较大。此外,许多文献在进行前后车体受力分析时,将转向油缸的作用视为力偶,认为推力和拉力的绝对值相同[4]。但实际上,转向油缸通过推力和拉力作用在前后车体上,向任意一点简化的结果必然是一力偶和一合力矢量的共同作用,忽略这一合力矢量,在理论上就会使车体受力状态严重失真。

为了解决上述问题,本文提出一种新型铰接式车体方案,采用后轮转向的方式,使得整车结构更加紧凑。根据整车结构特点,并综合考虑侧向力的作用,建立了铰接车转向力学模型。通过理论分析,推导出转向阻力矩和转向驱动力矩的数学计算公式。利用多体动力学软件进行仿真分析,进一步验证了所推导的理论计算方法的正确性,并总结出决定铰接车转向阻力矩大小的因素。

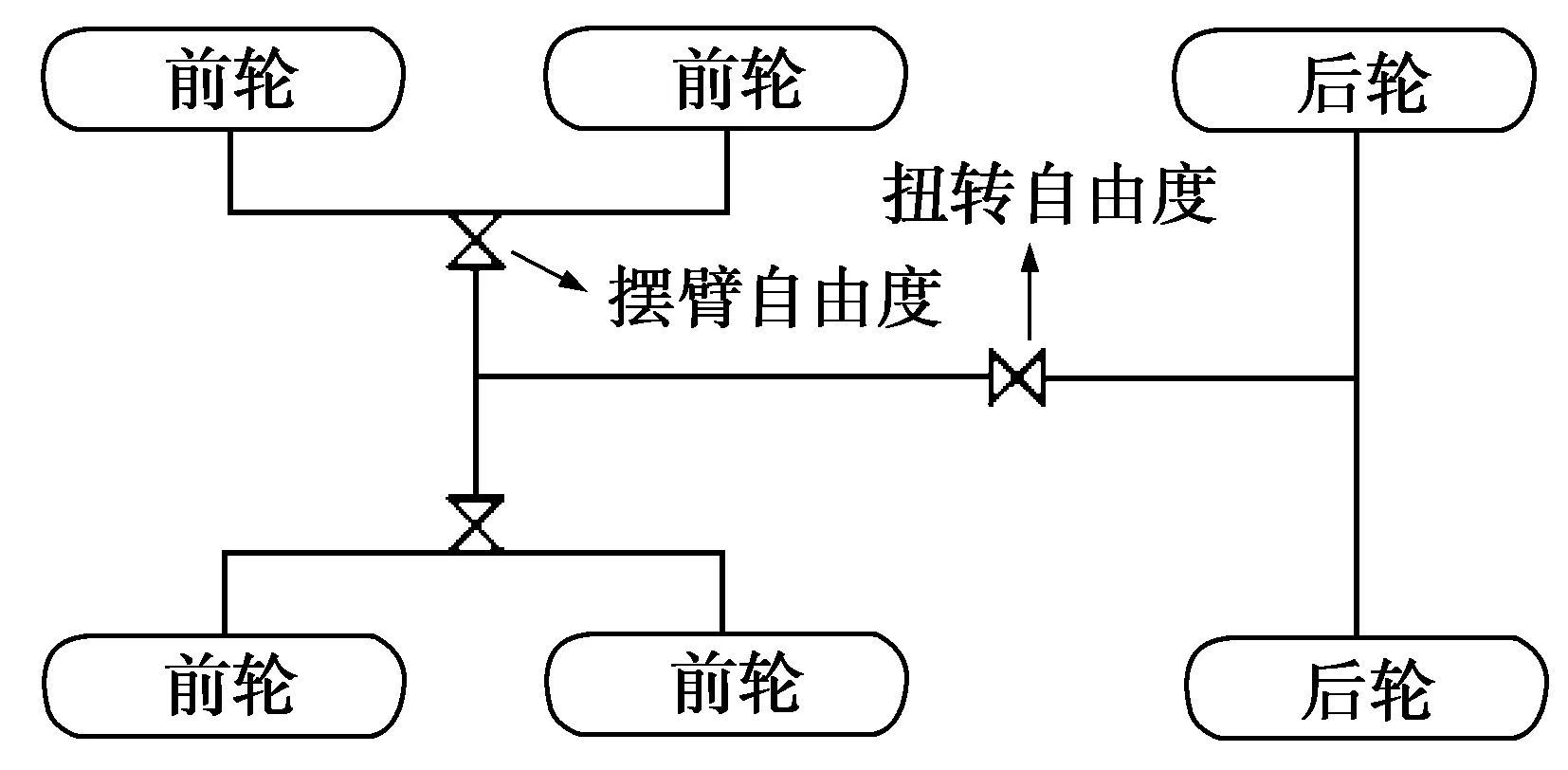

图1 六轮铰接车工作原理简图

1转向阻力矩的计算

本文提出的铰接式车体方案,其前后车体通过铰接装置连接,可绕车辆前进方向进行扭转。前车体两侧各两个车轮,由于摆臂悬架的作用可向上抬起完成越障动作。后车体采用一个转向驱动桥,负责整车的转向。六轮铰接车结构紧凑,通过性能强,其简要工作原理如图1所示。

车辆要实现转向,其转向驱动力矩MQ应不小于地面对其施加的转向阻力矩MZ,即:

MQ≥MZ。

(1)

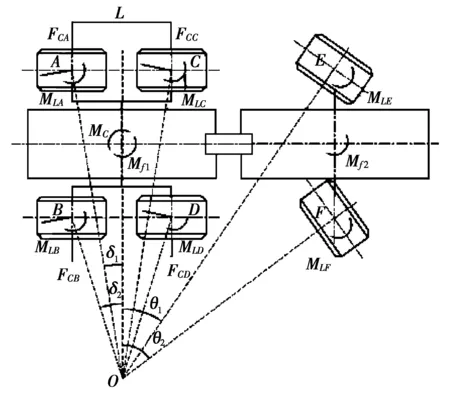

所以进行车辆设计时,必须先根据具体转向工作条件计算MZ,进而预估MQ,保证车辆具有足够的转向能力[5]。六轮铰接车转向阻力矩模型如图2所示。

图2 六轮铰接车转向阻力矩模型

MZ=ML+Mf+MC,

(2)

其中:ML为各车轮自身偏转产生的阻力矩;Mf为车轮滚动阻力对桥的偏转产生的阻力矩;MC为前车体车轮侧向反力对车架形成的转向阻力矩。

1.1车轮偏转阻力矩ML

车辆在转向过程中,各个车轮均做曲线运动。以轮胎自身纵向对称面为界,内半侧轮胎相对地面呈滑转状态,外半侧轮胎相对地面呈滑移状态。在滑转区和滑移区轮胎受到的地面摩擦阻力方向相反,由此对其中心点形成转向阻力矩。

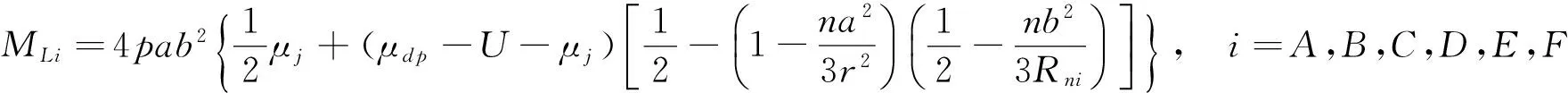

单个车轮偏转阻力矩为[6]:

(3)

其中:p为轮胎充气压力,Pa;a、b分别为轮胎接地面长、宽距离的一半,m;Rni为各车轮与转向中心O的距离,m;r为车轮半径,m;μj为静摩擦因数;μdp为滑动摩擦因数;U,n为橡胶的摩擦特性参数。

整车车轮偏转阻力矩为:

ML=MLA+MLB+MLC+MLD+MLE+MLF。

(4)

对式(3)进一步解释说明如下:

(Ⅰ)各车轮负载不同时,轮胎接地面积边长2b会发生变化。由于2b变化量极小,通常认为不变,一般取2b=0.93T,其中,T为充气后轮胎宽度。尺寸a变化较大,由几何关系可得[7]:

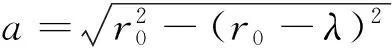

(5)

其中:r0为车轮自由半径,m;λ为车轮径向变形量,m。

λ值可由下面公式确定其近似值[8]:

(6)

其中:G为轮胎载荷,kN;R为轮胎胎面横向曲率半径,m;D为轮胎外径,m。

(Ⅱ)由于各车轮距离转向中心O的距离Rn不同,故应该分别计算每个车轮的MLi,再将其求和即是整车的车轮偏转阻力矩ML。

(Ⅲ)对于前车架的4个车轮,它们的轴线虽然都不通过转向中心O,但计算误差并不大,故仍可按式(3)近似计算MLi。

1.2桥的偏转阻力矩Mf

设前桥的偏转阻力矩为Mf 1,后桥的偏转阻力矩为Mf 2,则整车桥的偏转阻力矩Mf为[9]:

Mf=Mf 1+Mf 2,

(7)

其中:Mf 1=fG1B;Mf 2=fG2B;G1为前桥负荷,N;G2为后桥负荷,N;B为轮距,m;f为滚动阻力因数,当车轮充气压力为250 kPa行驶在水泥路面时,可取f=0.02。

1.3侧向反力的转向阻力矩MC

当车辆转向行驶时,如图2所示,前车体4个车轮会产生侧偏现象形成侧偏角,外侧两车轮侧偏角为δ1,内侧两车轮侧偏角为δ2,它们均受到地面的侧向反力FCi的作用(i=A,B,C,D)。当侧偏角δi较小时,FCi与δi近似呈线性关系[10],即:

FCi=KCiδi,

(8)

其中:KCi为偏离系数,kN/rad。对于KCi的计算,可采用下列经验公式[11]:

(9)

由于FCA与FCC以及FCB与FCD组成两对力偶,故整车由侧向反力形成的转向阻力矩MC为:

MC=FCAL+FCBL,

(10)

其中:L为前车架摆臂距离,m。

2转向驱动力矩的计算

六轮铰接车在转向过程中,其转向驱动力矩MQ主要是由后轮与地面的附着力对前车架重心取矩而形成的[12],以前车架重心O1为取矩点,O1M、O1N为力臂,分别对E轮、F轮与地面之间的附着力Fφ1、Fφ2取力矩,Fφ1、Fφ2与水平线之间的夹角为θ1、θ2,则其力矩和即为转向驱动力矩MQ。将Fφ1、Fφ2向后车架重心点O2进行力的合成,得到Fφ,则MQ可等效为Fφ与其力臂O1S的乘积,Fφ与水平线之间的夹角为θ,具体力矩模型如图3所示。

图3 六轮铰接车转向驱动力矩模型

(11)

其中:Fφ1=φFZE;Fφ2=φFZF;Fφ1、Fφ2分别为E轮、F轮与地面之间的附着力,N;LO1M、LO1N分别为E轮、F轮的地面附着力对前车架重心O1的力臂长,m;FZE、FZF分别为E轮、F轮的径向载荷,N;φ为地面附着因数。

为简化计算,假设后车体质量G2平均分布于E轮与F轮之上,则有:

(12)

将Fφ1、Fφ2向后车架重心点O2进行简化,且近似认为O2对Fφ1、Fφ2的力矩相同。根据平面力系的简化原则,可得:

(13)

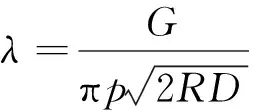

其中:Fφ为整个后车架的地面附着力,N;θ为Fφ与车辆纵向平面间的夹角,rad;θ1、θ2分别为E轮、F轮的转向角,rad。

则转向驱动力矩MQ可简化为:

MQ=FφLO1S,

(14)

其中:LO1S为Fφ对前车架重心O1的力臂,m;LO1S=L1sinθ,L1为前后轴距,m。

3实例计算与仿真

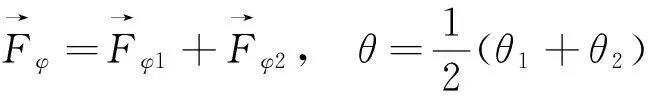

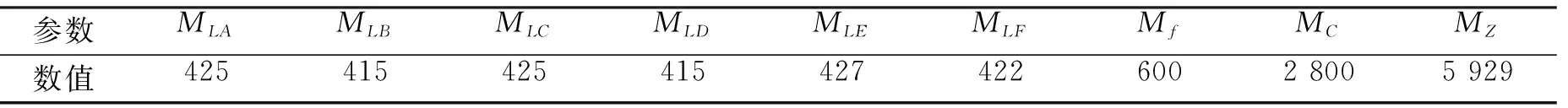

对所设计的六轮铰接车利用上述公式进行转向阻力矩计算,相关技术参数和计算结果如表1和表2所示。

表1 六轮铰接车转向阻力矩相关技术参数

表2 六轮铰接车转向阻力矩计算结果 N·m

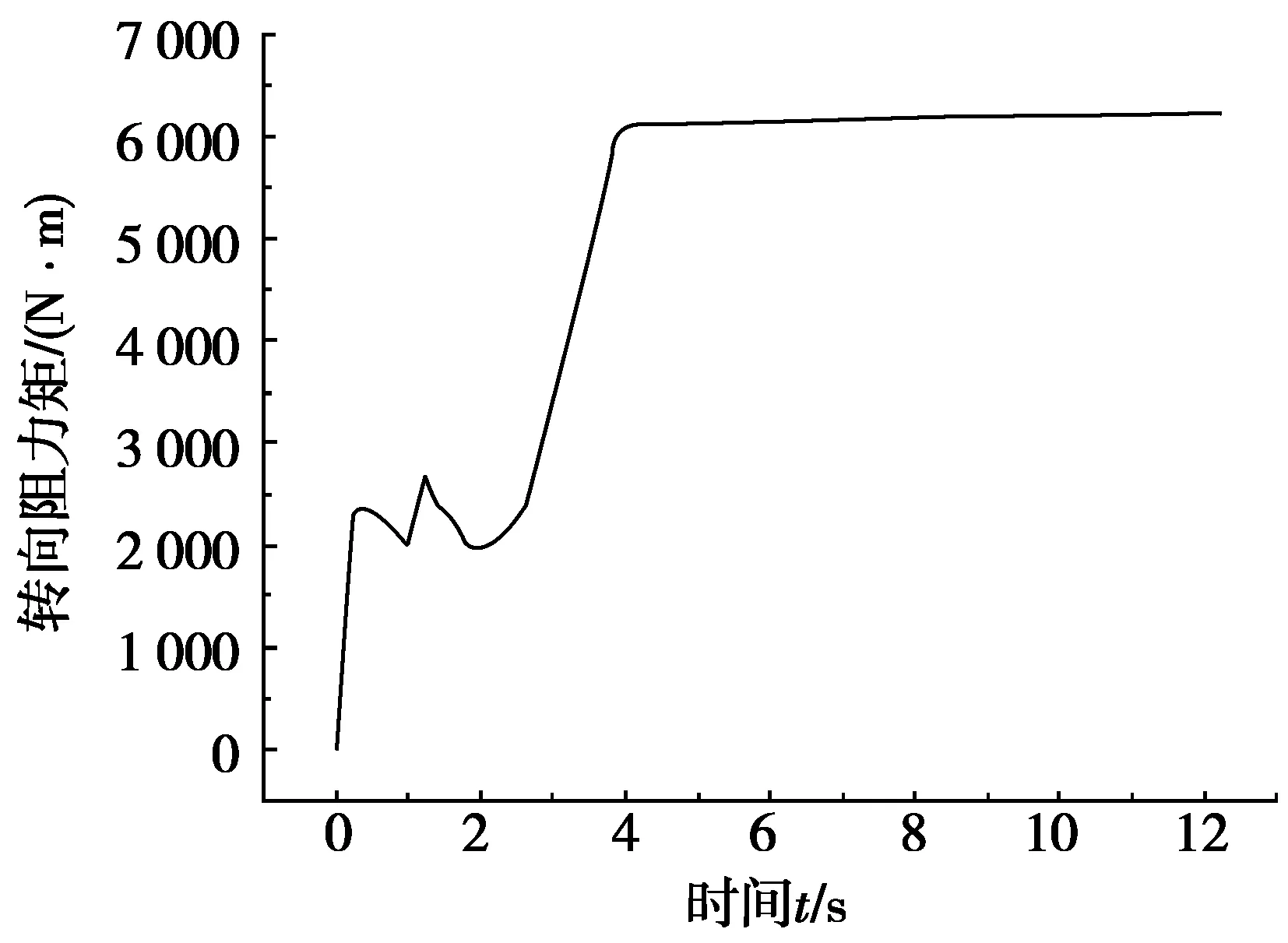

图4 六轮铰接车转向阻力矩随时间变化曲线

基于多体动力学仿真软件RecurDyn,建立六轮铰接车仿真模型及转向路面[13]。设置模型在1~4 s后,车轮逐渐偏转,完成转向,仿真时间t=12 s,步长为500,对模型进行Dynamic/Kinematic分析并进行plot结果后处理,得到转向阻力矩随时间的变化曲线,如图4所示。由图4可知:在1~4 s时,随着转向角的增大,转向阻力矩也在逐渐增大;当t>4 s时,由于转向角不再增大,转向阻力矩也基本保持不变。

对转向阻力矩的理论值与仿真值进行比较,比较结果显示:t=4 s车轮转向角最大,转向阻力矩的理论值为5 929 N·m,与仿真值6 137 N·m相比,误差为3.51%,在允许范围内。因此,验证了采用上述力学模型推导出的转向阻力矩计算公式的正确性。

4结论

(1)除臂长和轮距外,其余完全相同的铰接车,在相同路面、相同转角下转向,转向阻力矩随臂长、轮距的增大而增大。

(2)除轴距外,其余完全相同的铰接车,在相同路面、相同转角下转向,轴距越长,ML越大,MC越小,总的转向阻力矩MZ越小。即轴距对MC的影响要大于对ML的影响,且此时所需后桥转矩较小,整车转向较为容易。

(3)六轮铰接车转向时,转向角越大,转向半径越小,转向阻力矩越大。当转向角超过一定值,前车架将会发生反向侧滑,整车无法完成转向。

参考文献:

[1]贾小平,樊石光,于魁龙,等.铰接车铰接点位置分析与计算[J].装甲兵工程学院学报,2014,28(2):36-39.

[2]张学艳,张文明,罗维东,等.六轮电驱动铰接式自卸车操纵稳定性研究[J].汽车工程,2014,36(11):1327-1333.

[3]汪建春.铰接式车辆原地转向阻力矩计算及力学模型讨论[J].矿山机械,2008,36(21):53-58.

[4]侯友山.铰接车辆转向液压系统关键技术研究[D].北京:北京科技大学,2010.

[5]刘晋霞,张文明,蓝翠燕.铰接式自卸车与刚性自卸车的比较[J].矿山机械,2003(9):21-23.

[6]成凯,张俊,曲振东.铰接履带车转向及俯仰性能研究[J].兵工学报,2012,33(2):134-141.

[7]周长峰,孙蓓蓓,孙庆鸿,等.铰接式自卸车悬架系统动力学建模与仿真[J].汽车技术,2004(9):15-18.

[8]曹付义,刘洋,周志立.履带车辆软地面稳态转向驱动力计算模型[J].河南科技大学学报(自然科学版),2014,35(2):29-32.

[9]葛强胜,郭刚,华瑞平,等.铰接式车辆转向及横向动态数学模型[J].矿山机械,2000,28(6):29-31.

[10]余志生.汽车理论[M].北京:机械工业出版社,2009.

[11]王慧,侯友山,金纯.铰接车辆转向阻力矩的分析[J].矿山机械,2010,38(1):38-41.

[12]曹付义,周志立,贾鸿社.履带车辆转向性能计算机仿真研究概况[J].农业机械学报,2007,38(1):184-188.

[13]焦晓娟,张湝渭,彭斌彬.RecurDyn 多体系统优化仿真技术[M].北京:清华大学出版社,2010.

基金项目:国家“十二五”总装备部预先研究基金项目(40401060304)

作者简介:贾小平(1958-),男,云南昆明人,教授,硕士,硕士生导师,主要研究方向为车辆系统论证、仿真与评估.

收稿日期:2015-11-01

文章编号:1672-6871(2016)04-0011-04

DOI:10.15926/j.cnki.issn1672-6871.2016.04.003

中图分类号:U462.2

文献标志码:A