浅析秦山第二核电厂事故情况下安全壳消氢

王超+要巍

【摘 要】在轻水堆核电厂严重事故进程中,锆合金包壳与水或水蒸汽产生大量的氢气,并通过反应堆冷却剂系统压力边界或压力容器破口释放到安全壳中。当氢气的浓度超过可燃浓度限值4%时,则可能发生燃烧,甚至爆炸。这将会引起安全壳超压和温度升高,从而对安全壳的完整性构成威胁,放射性裂变产物因此可能释放到环境中,造成严重后果。为了减小事故状态下氢气的威胁,目前国际上通常采用氢气复合器或氢气点火器等装置来降低氢气浓度。本文通过分析秦山二厂在事故状态下的氢气浓度变化,指出其在该领域的现状以及存在问题,并提出一些可行性建议,对核电厂的技术改造具有一定的借鉴意义。

【关键词】安全壳;氢气来源;消氢装置;氢气复合器

0 引言

从福岛核电厂爆炸可以看出核电厂严重事故下,氢气在安全壳内可能发生快速的燃烧或者爆炸,产生较大的温度和压力载荷,破坏安全壳的完整性。为监测和消除安全壳内的爆炸风险,有必要采用一套安全壳内的氢气控制系统。该系统在安全壳内堆芯分解或熔化的情形下,能够采取措施限制安全壳内的氢气浓度,从而避免安全壳整体发生危险。

能够导致严重事故的始发事件非常多,表1列出了以秦山二厂为分析对象,在一回路冷段大破口失水(LB-LOCA)、小破口失水(SB-LOCA)和全厂断电(SBO)严重事故序列中与氢气风险有关的一些重要参数的计算结果。

注:T表示达到100%锆-水反应产氢量(695 kg)的计算时刻,LB-LOCA、SB-LOCA、SBO分别为321 min、730 min和710 min.

可以看出,由于LB-LOCA事故的堆芯熔化进程很快,其锆水反应和氢气产生的速率也最快,在约312 min时,释放到安全壳内的氢气质量相当于反应堆材料100%锆-水反应产生的氢气总质量。相对于LB-LOCA事故,SB-LOCA和SBO的堆芯熔化进程较慢,产生相当于100%锆-水反应产氢的时间是730min和710min。但是,在LB-LOCA事故下,不足30%的锆金属在压力容器内被氧化,产生201.3 kg氢气,大部分氢气是在压力容器失效之后熔融堆芯与混凝土材料反应的过程中产生的。SB-LOCA和SBO事故的压力容器内阶段分别有60.37%和50.34%锆金属被氧化,从而产生418.6kg和349.0kg氢气。在达到100%锆-水反应产氢量(695 kg)的计算时间点(T时刻),主要安全壳隔间的氢气浓度也如表1所示。LB-LOCA事故导致的隔间内氢气浓度最高,破口区氢气浓度为9.6%,堆腔氢气浓度达到11.1%,穹顶氢气浓度为9.3%,其安全壳空间的平均氢气浓度接近10%。而T时刻SB-LOCA和SBO事故导致的隔间氢气浓度大致相当,数值在7%~8%的范围内。参考美国联邦法规10CFR的氢气控制和风险分析标准:在事故期间及以后,相当于100%燃料包壳金属-水反应产生的氢气均匀分布时的浓度小于10%,LB-LOCA严重事故导致的氢气风险最高,不排除存在整体性氢气燃烧甚至爆炸的可能。

1 秦山二厂在严重事故下消氢技术的现状

1.1 消氢系统布置

秦山二厂1、2号机组安全分析是以设计基准事故为基础的。所设置的安全壳内大气监测系统(ETY)用于设计基准事故工况下安全壳内氢气的消除,并没有考虑在超设计基准事故工况下安全壳内氢气的消除问题。

系统由两根平行的管线组成,一根运行,一根备用,该管道从安全壳穹顶抽风,在一根管道上装有两个密封的蝶阀,位于安全壳外侧。100%容量的电动风机使空气从安全壳顶部到下部的循环,在每台风机的每一侧有一个接管嘴,使用一部可移动的取样装置,使之可能通过在两个管嘴之间循环的空气小流量取得空气样品,用一根返回管线引导空气返回到安全壳的下部,这样进行安全壳大气的混合和取样。混合、取样、监测、复合部分主要用于控制安全壳内氢气浓度。为了连续监测安全壳大气中氢浓度,配备两台氢分析仪001MG、002MG,分别与风机001ZV、002ZV 进出端连接,同时氢浓度在主控室显示。

秦山二厂采用的是典型的抽出式测量法,且系统手册中明确要求在LOCA以后约1天,当安全壳绝对压力降到0.15MPa以下和温度80℃以下且安全壳内空气己被混合后,才能进行取样。测量结果存在滞后,严重事故工况下高水蒸气含量对测量结果有很大影响。另外测量结果仅能反映壳内混合气体的平均浓度,对于局部氢气浓度的变化无法判断。

当温度和压力条件许可且氢浓度在达到临界起爆值 4.1%之前,就要根据取样数据,启动氢复合器,氢浓度在1%和3%范围内时开始复合。在氢气复合器中,空气被加热到320℃,然后进入催化床,在钯催化剂的作用下,空气与氢气发生反应生成水蒸汽(2H2+O2→2H2O)。两台轻便式氢气复合器(ETY 001RV、002RV)平时存放在燃料厂房的K230 和K270 房间。LOCA事故后,移到燃料厂房K212 或K252 房间同风机进出口混合管道相接。

可以看出该系统是在设计基准事故下将安全壳大气抽出一部分,使之通过被加热的金属媒网,以促使氢和氧化合而达到消氢的目的。目前的系统其触发点为2%左右氢浓度,系统的进风口较小(单台约120m3/h),无法解决氢的局部浓积问题,而分析恰恰表明,氢的局部浓积,在一定隔室内燃烧产生火焰加速,是最有威胁性的。此外,移动式氢复合器体积较大,操作费时费力,还必须考虑采取屏蔽措施减少人员受到的辐照。以及需电源和冷却水支持,发生多重故障时将失去功能。因此,有必要采取其它措施以降低安全壳内氢气燃烧产生的风险。

1.2 技术改造

参考田湾核电站及秦山二厂3/4号机组所采取的增加超设计基准事故工况下消氢的措施,秦山二厂1/2号机组分别于110和209大修中增设安全壳消氢系统(EUH),在安全壳内布置了23台(2号机组21台)非能动氢气复合器,用于在超设计基准事故工况下将安全壳大气中的氢气浓度减少到安全限值以下,从而避免发生由于氢气爆炸而导致的第三道安全屏障-安全壳的失效。

设备采用中国核动力研究设计院研制的型号为PARQX的非能动氢气复合器,分别有PARQX-150和PARQX-75两种规格,消氢速率分别为5.36kg/h和2.4kg/h。综合考虑安装位置应接近氢气源、防喷淋、气体易扩散及对流等因素,设备主要分布在安全壳内的环廊及主泵、稳压器、卸压箱、安注间、蒸汽发生器等设备隔间。当安全壳内氢气浓度达到启动阈值时(2%氢气体积浓度)氢复合器自动启动消氢,停止阈值为0.5%氢气体积浓度。

非能动氢气复合器在机组运行期间会受到多种因素的影响。表 2 为3 号机组4 台非能动式氢复合器对应的同一组催化片1个换料周期(1C)前后的消氢效率对比数据。

可见经过一个换了周期后,催化片的消氢成功时间均有不同幅度的延长,其中运行环境相对较差的卸压箱间、蒸汽发生器间、主泵间催化片消氢成功的时间延长均在10s以上。这主要是受到油污、浮尘及锈蚀等的影响,其中锈蚀容易造成催化片穿孔、破损,影响催化片的使用寿命,过量油污致使催化片在消氢过程中产生烟气,易对消氢过程产生干扰。因此应定期对催化片进行检查,对脏污的催化片做清扫去污处理,必要时在再生装置中功能再生甚至更换。

另外由于秦山二厂地处沿海,日常环境空气湿度大,对于仓储时间较长的催化片应做好防潮和防油污工作,特别是大修期间催化片的防潮防喷淋问题。

2 存在问题及未来展望

在目前的秦山二厂1/2号机组中,既保留了原有的ETY系统的移动式消氢装置,用于在设计基准事故下的消氢,以保证氢气浓度低于可燃限值;又借鉴了田湾核电站及扩建机组的经验,增设了一个新的安全壳消氢系统EUH,在安全壳内布置了23(21)台非能动的氢复合器用于超基准事故情况下消氢,以保证氢气浓度不超出10%。系统手册中规定:在设计基准事故下,氢气通过安全壳大气监测与控制系统(ETY)的移动式复合器去除,但在氢气含量达到EUH氢复合器启动条件时,非能动氢复合器也会自动复合氢气。

然而这种把两种消氢方式简单地捏合在一起的设计是欠妥的,因为无论在设计基准事故下,还是在超设计基准事故下,布置在安全壳内的非能动氢复合器总是比移动式的消氢装置先发挥其消氢功能,而且在设计基准事故下,从一回路中释放氢气的速度是很缓慢,安全壳内氢气浓度达到可燃浓度大约需要50~70天。而一台非能动消氢装置的处理能力就至少为2.4kg/h,且在复合器安全壳内布点较多,完全能满足消氢要求,使氢气浓度保持在一个非常低浓度水平。如果这时再将投入移动式消氢装置,只能增加操作人员的额外工作量和受照剂量,是不适宜的。

另外,对于大型干式压水堆安全壳,它有较大的安全壳体积和较强的压力承载能力,所以氢气不太可能在安全壳内发生整体爆炸,更大的威胁是由于局部氢气浓度过高而产生局部的爆炸。在氢气释放率较低的情况下,可以通过在合理的位置适当增加复合器的数量的方式来有效缓解氢气。但在特别严重的事故下,可能在短时间内释放大量氢气,这时仅靠氢气复合器来消除氢气是远远不够的。在没有其他缓解措施的情况下,氢气将在安全壳内聚集,一旦达到氢气的可燃浓度,就有可能发生燃烧,甚至爆炸。

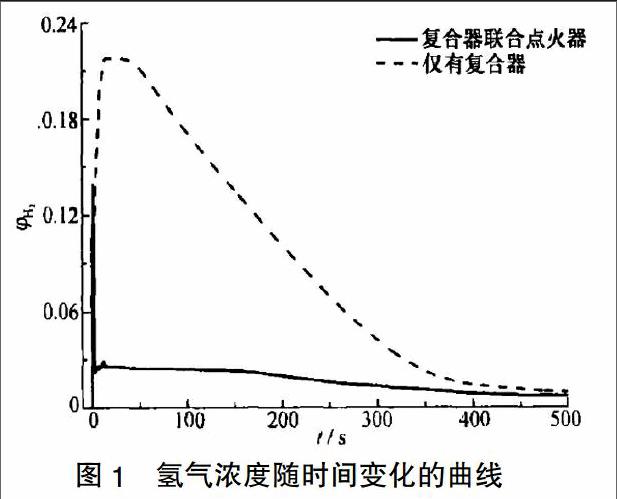

图1表示在仅有复合器和有点火器参与时局部氢气浓度的变化情况。只采用氢气复合器时,在0~350s内,局部氢气平均浓度大于4%,最高时达到22%,远远超过了氢气的可燃浓度下限,在350 s后,氢气浓度才缓慢降至4%;在采用了复合器联合点火器的措施后,氢气浓度在极短的时间内降低至4%,随后由于氢气复合器的作用,氢气以比较缓和的方式在房间内被消除。

因此,不能以安全壳内的最终的氢气浓度状态来断定只采用氢气复合器是否足够缓解氢气燃爆风险。在事故早期采取点火器可以安全有效地降低氢气浓度,消除氢气燃烧爆炸的威胁;在事故中后期,采取氢气复合器可以在低于氢气可燃浓度,或者水蒸气惰化的情况下持续、安全、有效地消除氢气。AP1000堆型具有专设的安全壳氢气控制系统VLS,包括3个氢气浓度监测器、2个非能动自动催化复合器,以及布置在安全壳内的64个氢气点火器,采用主动点火与自动催化相结合的方式消除氢气,具有一定的借鉴意义。

【参考文献】

[1]周晓宁.AP1000严重事故下安全壳内消氢措施的研究[J].核安全,2011,4:50-54.

[2]林千,周全福.AP1000核电厂氢气点火器功能分析[J].原子能科学技术,2012, 46(1):89-93.

[3]秦山第二核电厂1、2号机组非能动氢复合器改造的安全壳内氢气浓度分布计算报告(Q21004)[R].中国核电工程有限公司,发文编号JCNB-000017-JAAJ,2012.

[4]秦山核电二期扩建工程.非能动复合器技术规格书[Z].文件编号0401G5001,2006[Z].

[5]中核核电秦山联营有限公司.系统手册[Z].浙江海盐,2006.

[责任编辑:杨玉洁]