汽车行业双拉延工位自动冲压线的改造

文/娄源发·浙江吉利汽车有限公司

汽车行业双拉延工位自动冲压线的改造

文/娄源发·浙江吉利汽车有限公司

存在的问题

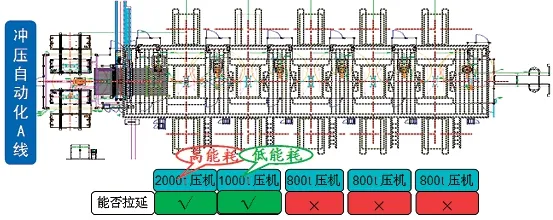

汽车制造过程分四大工艺:冲压、焊装、涂装、总装,在四大工艺里面冲压是发展历史最久,自动化集成程度最高的工序,现在国际上先进的冲压高速线基本都采用伺服电机驱动整个传动系统,并且在前期模具规划上面,模具的吨位与压机的吨位匹配性相当出色,无论在效率上还是在能耗上都有很大的优势。吉利汽车杭州湾公司冲压厂自动化A线是由齐齐哈尔二机床厂与上海ABB公司负责制造的多工位冲压自动化生产线,压机吨位分别为2000t+1000t+800t+800t+800t,2000t压机带有气垫装置具有300t拉延能力。在实际使用过程中,生产吨位如表1所示。

压机吨位有2000t,但由表1可以看出,零件的成形吨位很多几乎不到1000t,与压机间的吨位相差较大,存在大牛拉小车的现象,对能耗及压机的利用率都有很大影响。

表1 零件成形吨位情况

单/双拉延工位冲压线比较

单拉延工位冲压高速线的原理与不足

冲压线的拉延工作一般由压机结构中的气垫部分来完成。气垫是缓冲模具在接触过程中作用力的装置,从而完成模具对零件的拉延以及成形,而单拉延工位的冲压线相当于只有2000t压机带有气垫装置,也就是说只有2000t压机具有拉延能力。由于近几年国内汽车制造业发展比较迅猛,尤其是国产汽车,虽然近些年来国产汽车对冲压厂设备模具方面的规划已逐步步入正轨,但往年建造的很多冲压线还是存在着很严重的压机的拉延能力与零件实际需要的拉延吨位差别较大的问题,也意味着能耗的浪费(图1)。

双气垫工位的冲压高速线的原理与优势

双气垫拉延冲压高速线是指第一台压机及第二台压机安装有气垫装置,即首台与第二台压机具有拉延能力,由于传统冲压线吨位是由高到低排列,即第二台压机的拉延吨位小于第一台压机,在平时生产过程中可以将吨位较大的模具装配在首台压机上用于拉延生产,将吨位较小的模具装配在第二台压机上用于拉延生产,首台压机作为空工位,这样合理地进行压机与模具之间的匹配,能够达到较好的效果(图2)。

图1 单拉延工位冲压线能耗情况

图2 双拉延工位冲压线能耗情况

改进措施

工作台高度不一致的方案改造

2000t压机的工作台台面高度为750mm,1000t压机的工作台台面高度为640mm,由于工作台的高度不一致导致模具拉延的高度不够。

改造方案:首先,将工作台托板与气垫顶杆进行合并,这样减少了托板的100mm距离,为1000t压机工作台高度640mm实现300mm的拉延能力保证了可能性。

图3 工作台托板与顶杆合并后

其次,对工作台顶杆进行重新设计。由于托板取消后使用原顶杆的话,顶杆进入工作台的深度要大于工作台的深度,将原来的短头式顶杆改造成长头式顶杆(图4),在保证能具有300mm拉延能力的基础上还能保证顶杆与地面不干涉。

图4 短头式顶杆(左)与长头式顶杆(右)

1000t压机增加气垫

要想使1000t压机实现拉延功能,必须增加气垫装置,当然在规划过程中,要提前对压机其他结构是否干涉,油管电路走向是否干涉行排查与确认,安装完成后对气垫的水平度以及平行度进行校验。

改进的效果

对冲压线进行双拉延工位改造之后,经过一年多的生产运行调试,设备运行稳定,故障率低。整条冲压线共生产8个零件,其中4个零件在1000t压机上进行拉延生产,4个零件在2000t压机上进行拉延生产,单条冲压线每年可以为整个车间节约能耗100万元。

双工位拉延冲压线的改造,为较传统的机械压机冲压线提高能耗的管控,提高生产线的稳定性提供了新的思路,充分体现了“节能减排”的经营理念,提升了成本管理,让企业更具有竞争力。

反馈服务编码6206