CPR1000核电厂无刷励磁机转子绕组脱焊故障的查找和处理

尚新建,高 乾

(1.福建宁德核电有限公司,福建 福鼎 355200;2.四川东方电机有限公司,四川 德阳 618000)

CPR1000核电厂无刷励磁机转子绕组脱焊故障的查找和处理

尚新建1,高乾2

(1.福建宁德核电有限公司,福建 福鼎355200;2.四川东方电机有限公司,四川 德阳618000)

摘要:介绍了无刷励磁机转子绕组端部并头套部位脱焊故障点的定位和处理措施。根据励磁机转子绕组电气接线展开图特点,采用不同方法测量了转子绕组的直流电阻,通过对不同方法测出的试验数据和出厂试验数据分析,对转子绕组通入大电流温升试验和拆开疑似故障点再次试验验证的方法,最终确定了脱焊故障点。在现场用大功率中频焊机对绕组并头套脱焊故障点处理,最后手包绝缘、干燥处理后,顺利通过了验收试验。该缺陷有效的处理和解决,作为该型机组重要经验反馈,为该类型故障的查找和处理积累了宝贵的经验。

关键词:CPR1000核电站;发电机励磁系统;无刷励磁机;旋转电枢相间直流电阻;钎焊

核电站2号无刷励磁机大修期间,在测量旋转电枢相间直流电阻时,发现有7组数据(相邻相端接头)出现明显偏差,最大偏差约60%。标准要求与平均值相差不超过5%。通过仔细查找和相关试验,确定了在第28相的焊接头存在脱焊导致接触不良的故障。随后在宁德基地进行了有效处理,并顺利通过了验收试验。本文论述了该缺陷的查找、处理方法。

1该电站无刷励磁机特点

该电站发电机励磁系统采用的是ALSTOM公司设计的TKJ167-45型无刷励磁机,该型励磁机不设置轴承,整个外转子(旋转电枢和整流器)为一简形结构,悬挂在发电机转子端头,而静止的磁极部分则固定于无刷励磁机的机座上。电枢绕组为多相多变形连接,相数为39相,每一相与一个硅整流器组件连接(共39个整流器组件,包括39个熔丝和78个整流器元件),共组合成13组三相整流桥并沿圆周均匀布置,每组整流桥的共阳极组(正极)和共阴极组(负极)输出分别连接到同样沿圆周布置的两个汇流排上,汇流排与连接于发电机励磁绕组的导电杆相连接。

2转子绕组故障点查找

转子绕组故障点在机组长时间运转离心力和机组振动、温升等综合作用下,脱焊部位会逐步加重,从而造成该部位接触电阻增加,电流异常升高,导致励磁机烧毁、机组停机的严重事故。鉴于故障的危害性,分别从以下几个方面做了查找。

2.1测量、分析直流电阻数据,确定转子绕组故障点范围

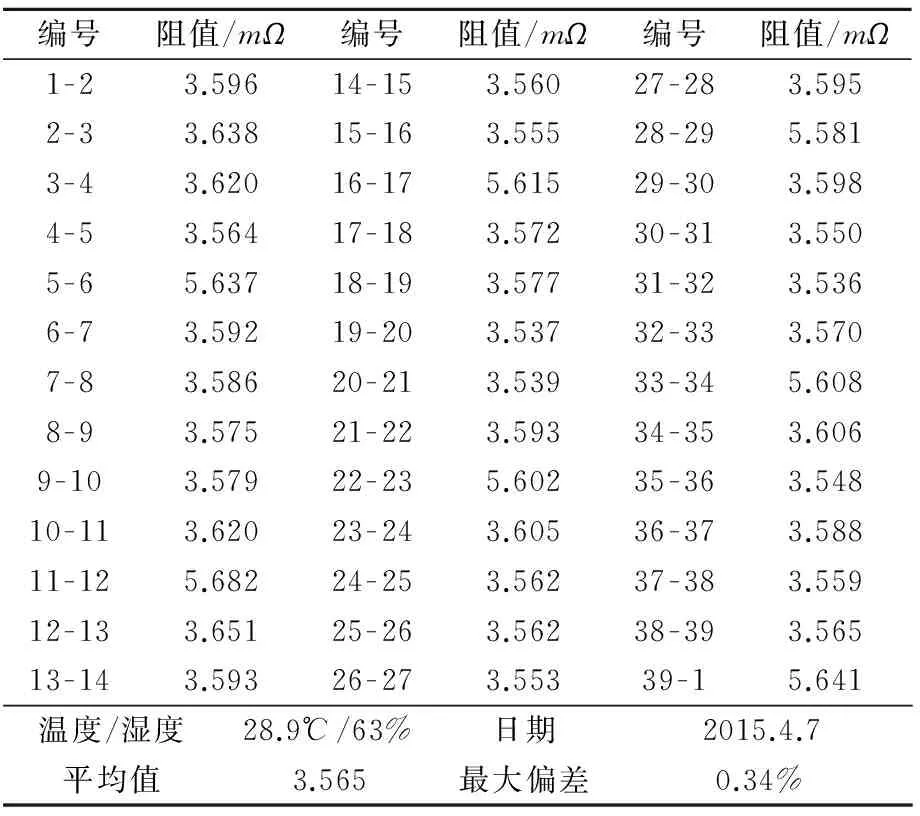

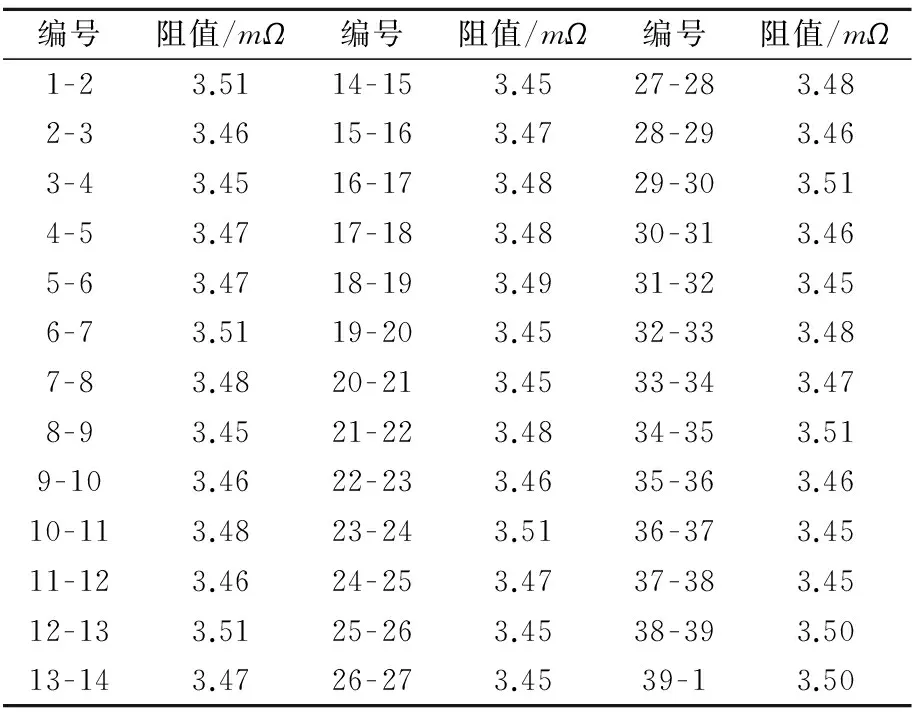

对励磁机转子按维修程序进行直流电阻测量,其中7组数据比其它明显偏高,约高了60%(见表1)。

表1 励磁机转子绕组直流电阻首次测量数据

拆开熔断器与绕组连接螺栓,直接将试验仪器的测试线夹插入固定绕组的螺栓孔测量,测量结果不变,说明问题与连板接触电阻无关。

使用QB44手动双桥和QJ44B自动双桥两种不同型号的双桥测量结果基本一致。排除了仪器的测量因素。

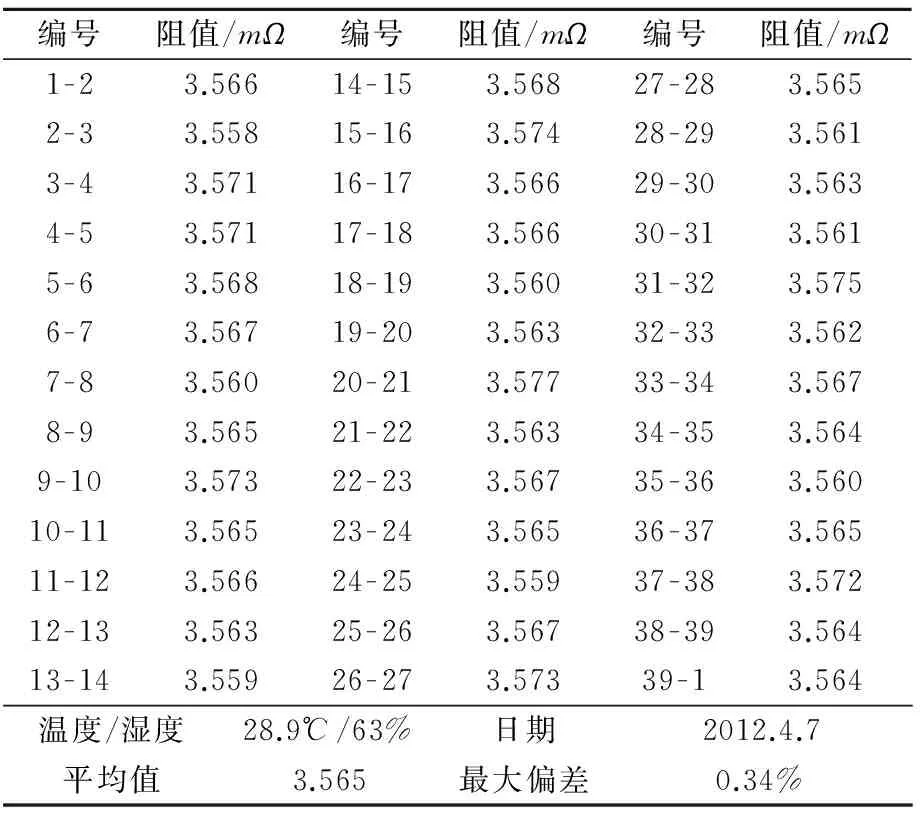

查看该励磁机转子出厂试验报告,出厂试验数据见表2所示,结果正常,未发现相间有偏差的情况。

按照前述测量的方法,测量1-2端子的直流电阻,实际测到的直流电阻是1-12-23等32个绕组串联后再与2-13-24等7个绕组串联的并联值。

根据励磁机转子绕组连接展开图,采用另外的测量方法再次测量,即测量1-12,12-23……39-11的直阻。测量的实际阻值是1个绕组与另外38个绕组串联后的并联电阻。测量结果见表3。

表2 励磁机转子出厂试验数据

表3 励磁机转子绕组电阻数据

从表3数据可以看出,第17-28相绕组直阻为4.11毫欧,比其它绕组高约7倍。拆开第17和28号绕组与连接片的螺栓,直接用测试线插入绕组螺栓孔(排除连接片接触电阻),测量结果不变。基本可以判定第17-28相绕组存在故障。

2.2转子绕组通流温升试验,进一步确认故障点

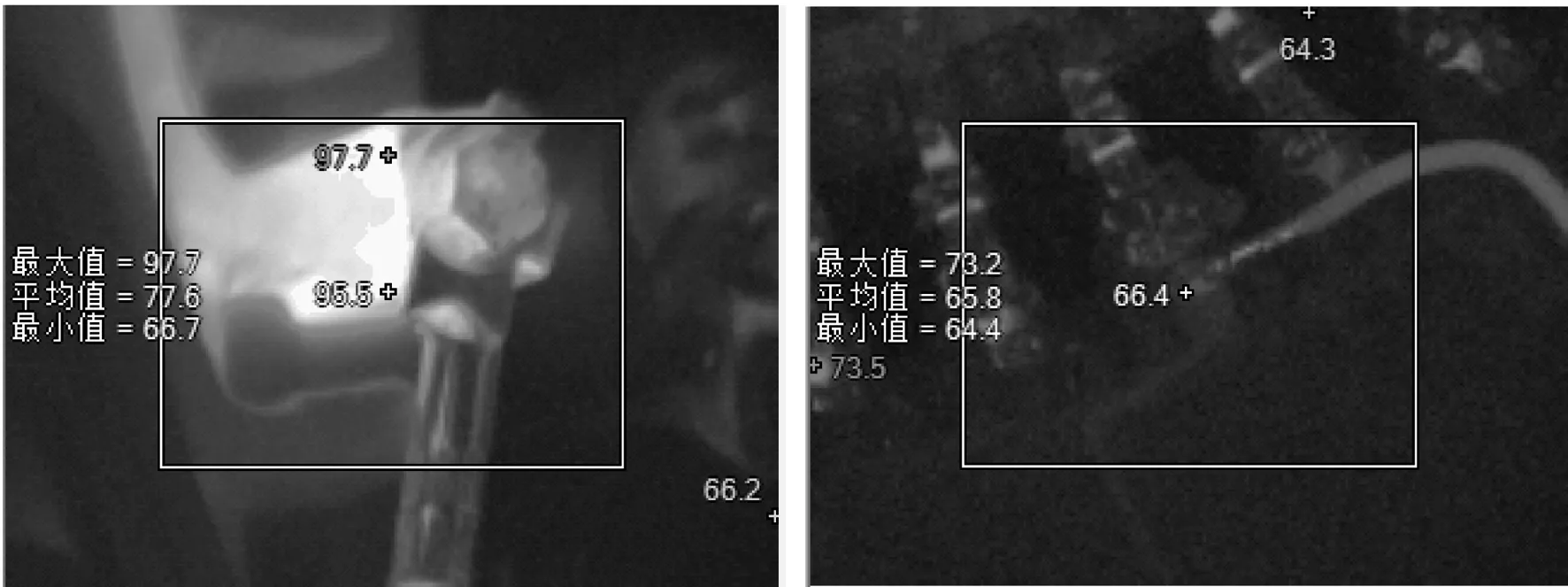

在第17至28相的相端接头和并头套上标记出可能的疑似故障点,对旋转电枢进行通电流温升试验,通过热成像仪检查疑似故障点的温升情况。试验使用的主要仪器:DDG-1000A大电流发生器,红外线成像仪1个,红外测温仪1个,分流器1个,QJ44双臂电桥。

给电枢绕组其中两相端子部位接入大电流发生器,先将电流升至100A,然后用红外测温仪检查绕组线棒、接头等部位的发热情况。通流约40分钟后,第28相接头部位达97.7℃,其余相部位温度约66.4℃,明显高于其他相约31℃。从红外成像仪的热成像看,第28相端接头靠近内侧(二极管整流器部件)有明显的热点(见图1),而其他疑似故障点并没有明显的过热情况,因此初步确定该点为故障点。

图1 温度高点和正常部位红外成像图

为进一步确定该故障点,将第17、28相端接头连接的两个并头套(非二极管侧)的绝缘磨开,再次进行直流电阻测量,以进行数据的对比。经过检测的数据对比,第28相端接头与下层线圈相连的并头套之间的直流电阻为10mΩ,而17#数据为0.3mΩ,因此可确认为第28相端接头与下层线圈的连接已经存在脱焊。

此点的脱焊可能是因为本身焊接存在一定隐患,在厂内动平衡超速和出厂试验内并没有暴露出来,在现场运转长达1年的离心力作用下,焊头出现脱焊。而运转时,励磁机的二极管检测装置只有在二极管完全开路的情况下才会报警,焊头脱焊带来的电流的变化并不会引起二极管的报警,因此现场励磁机运行过程一直没有暴露出这个问题。

3故障缺陷的处理、修复

故障相端接头的焊接采用中频感应钎焊工艺,焊接完毕再手包绝缘,最后通过电气试验,验证了钎焊工艺和手包绝缘的可靠性。

中频感应钎焊的特点:中频钎焊加热速度极快,短时间内就能使钎料达到熔点温度,线棒表面来不及氧化,钎料就已经调和熔解并填满了钎缝凹坑空间。整个钎焊区域内受热均匀,避免了普通手工焊接局部加热而导致的钎缝氧化起皮、易产生气孔,焊接质量难以保证的弊端。更重要的是感应中频焊接对绕组周围绝缘影响非常小,操作方便。

3.1中频钎焊工艺流程

线棒电接头钎焊采用1台MFG24/40型中频焊机,钎料为银焊丝和银焊片,银焊丝的型号规格为BcU80AgP,Φ2mm。铜银磷钎料,这种钎料含银15%,含铜80%,余量为磷。该钎料又被称作自钎剂钎料,其中的磷成分不但能够有效地降低钎料熔点,还能够在钎焊过程中去除母材表面氧化物,增加钎料的润湿性和毛细流动性,这样即简化了钎焊操作,又避免残留钎剂对铜绕组的腐蚀;助焊的银焊片成份含量与银焊丝相同,材料截面与电接头的尺寸相同。

钎焊工艺过程:

(1) 拆除第27,28,29相整流模块,以防止钎焊带来的高温对整流模块的损伤。

(2) 去除第28相端接头,4个并头套(检测时磨开了绝缘)上包裹的绝缘,将相端接头和并头套向上抬起3~5mm。端接头的调整过程中,要注意线棒端部不能受力过大,以免损伤端部螺孔。

(3) 在相端接头下塞入尽量多的生云母片,在线圈和绝缘周边塞入浸湿的硅酸铝耐火纤维毡等做好绝缘的隔热防护,防止高温烧伤线棒绝缘。下部做好防止在加热过程中残余钎料和焊渣金属颗粒落入底部缝隙。

(4) 钎焊前,在端接头插接缝隙之间插入银焊片。银焊片熔化温度为650℃,焊接温度可达700℃左右,用“C”形夹夹紧,套入加热用感应圈。将其通电加热,当感应线圈达到近钨红颜色,即接头达到钎焊温度时(约650℃),在钎缝中预放的银焊片开始熔化,此时可迅速使用Φ2mm银焊丝向钎缝中填加钎料。并在热态下将钎缝调直、调平,使钎缝饱满、无气孔。

(5) 用感应焊机配合钎焊感应圈对相端接头进行补焊,填充焊料。钎焊过程中可适量旋紧C形夹具,以减小间隙。

(6) 用焊料对相端接头的导电面进行补焊搪锡,以增强钎料润湿能力和防止铜绕组金属表面氧化,降低接触电阻和能量损耗。当钎缝全部填满无间隙后,可停掉电源,立即用水对相端接头进行降温,并接入干燥压缩空气吹扫,加速接头冷却。等温度降低至室温后再将生云母片以及硅酸铝耐火纤维毡拆下。

(7) 用热烘机对相端接头进行烘焙去除水汽。

(8) 钎焊后,用锉刀、砂布、电磨头清除接头表面的钎料、焊瘤及氧化物,使接头呈现本色,再用酒精、白布擦洗干净,最后进行钎焊质量检查。以5~lO倍放大镜作外观检查,要求钎缝充满钎料、饱满平整、光滑无气孔、无裂纹、线棒绝缘不应有烧伤痕迹。表面直径1mm的气孔、沙眼不允许有连续2个以上。

(9) 拆除周围硅酸铝耐火纤维毡、防护布等所做的防护措施,用细砂纸和锉刀打磨相端接头四周被氧化的部位和尖角毛刺,并清理残留在绝缘板和线棒上的杂质和铜屑。

3.2手包绝缘和电气试验验证

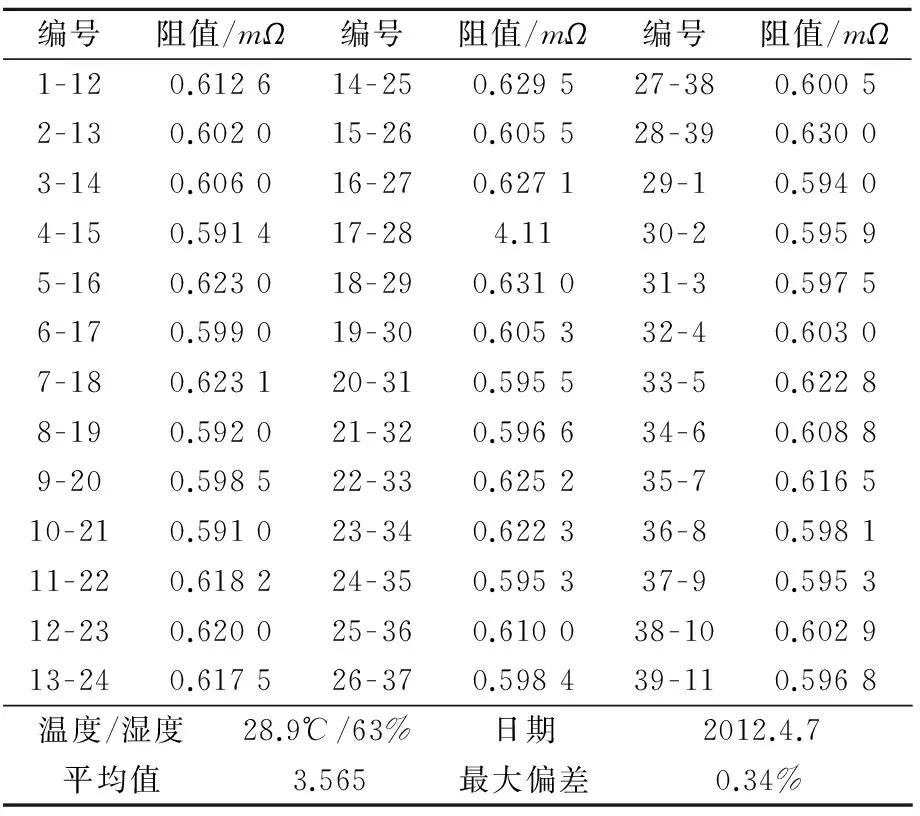

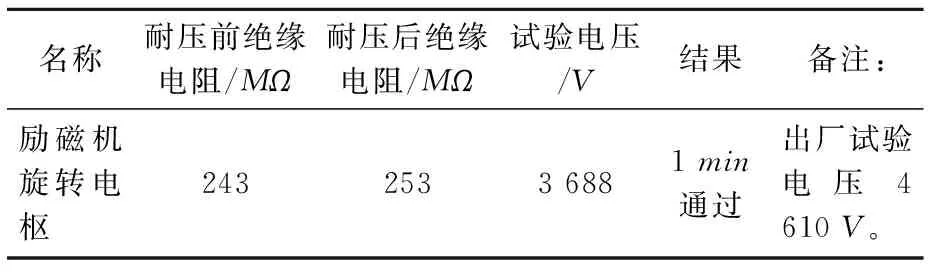

焊接完毕后,用QJ44双臂电桥测量相间直流电阻,数据见表4。

表4 修后励磁机转子绕组电阻数据

结论:结果偏差约1.7%(厂家标准:小于2%),结果合格。

对相接头手包绝缘:对相端接头和并头套进行绝缘的绑扎,粘带和热收缩带配合室温固化胶J0139,对相端接头和并头套进行边包边刷。绑扎完后,用尼龙锤将相端接头和并头套敲至与绝缘板适形 ,并用热烘枪对绝缘进行加热,以确保热收缩带的收缩和加速室温固化胶的有效固化。

绝缘固化后,恢复先前拆除的整流模块及其他装配,使用兆欧表(DC500V)对旋转电枢绝缘电阻进行测量,达到100MΩ后,对旋转电枢进行0.8倍验收耐压的交流耐压试验(见表5)。

表5 交流耐压试验数据记录

结论:试验合格。

4结论

本次故障查找方法可行,定位准确。处理故障缺陷采用的“转子绕组线棒电接头中频钎焊工艺”保证了线棒接头钎焊加热迅速,质量高且稳定。钎焊效果好,美观且钎缝强度高。手包绝缘后检查并对转子绕组整体施加交流耐压试验,耐压试验顺利通过,结果达到了电气性能指标和要求,顺利通过了质量验收。

该缺陷的及时、有效解决,避免了机组运行期间非计划停机和重要设备损坏的重大事故,为后续机组的稳定运行提供了重要保障。同时,为处理类似故障缺陷提供重要经验反馈和积累。

(本文编辑:杨林青)

Desoldering Fault Finding and Processing of Brushless Exciter Rotor Winding in CPR1000 Nuclear Power Plant

SHANG Xin-jian1,GAO Qian2

(1.FujianNingdeNuclearPowerCo.,Ltd.,Fuding355200,China;2.SichuanDongfangElectricMachineryCo.,Ltd.,Deyang618000,China)

Abstract:This paper introduces the desoldering fault location and processing measures for brushless exciter rotor winding-sleeve connection. According to the characteristics of exciter rotor winding electric wiring diagram, the DC resistance of the rotor winding was measured in different methods, and the test data and the ex-factory test records were analyzed and compared. Through testing the rotor winding temperature rise with the access of large current, and disassembling the suspected fault point for retesting, the desoldering failure location was finally determined. On the site, the high-power medium-frequency welder was applied to process the desoldering faults. Finally after hand-made insulation and drying processing, it successfully passed the acceptance test. The effective treatment and solution of the defect is the valuable experience for finding and processing the similar faults.

Key words:CPR1000 nuclear power plant; generator excitation system; brushless exciter; rotating armature phase-to-phase DC resistance; brazing

DOI:10.11973/dlyny201603026

作者简介:尚新建(1981),男,工程师,从事核电厂发电机维修管理工作。

中图分类号:TM623

文献标志码:B

文章编号:2095-1256(2016)03-0371-04

收稿日期:2016-03-04