自动化在线清洁摆杆链测试部位的系统的研究

吴恺闻

(上海大学 机电工程及自动化学院,上海 200444)

自动化在线清洁摆杆链测试部位的系统的研究

吴恺闻

(上海大学机电工程及自动化学院,上海 200444)

摘 要:油漆车间摆杆链测试精度要求0.1mm,链节上沉积的磷化物等的干扰为2mm~3mm。介绍了排除沉积物干扰的清洁系统的研究工作。设计并实现了长期在线自动化功能的实现方法。分析细长悬臂梁受横向冲击力的情况,得解析式。解析式的求解过程中运用相对性原理克服了积分常数无法确定的难题。电路方面介绍了克服噪声干扰的措施。控制程序方面介绍了在狭小空间中交流电机启停止干扰的克服方法。3个月现场运行表明本系统工作稳定,清洁效果达到精度要求。

关键词:摆杆链;清洁系统;弹性悬臂梁;抗干扰

0 引言

汽车厂油漆车间的预处理链和电泳链是关系到汽车油漆质量的关键设备,相关的研究工作曾有报道[1, 2]。

有关设备管理方面的论述也有报道[3]。对重要设备进行测量以获取第一手数据,是设备管理的基础,预处理链和电泳链就是这样的测试对象。通过行业查询和现场调研得知,预处理线和电泳线采用的输送方式多半为推杆链[4]、摆杆链[5]和RODIP[6]。摆杆链因其调速范围宽、装挂方式灵活、出入槽角度大等优点受到广泛应用。摆杆链中左链与右链的同步性、链节与驱动轮的啮合性是这种类型传动链安全性与可靠性的关键。对链节节距实施在线自动测试是确保摆杆链同步性、啮合性的关键基础工作。在现场调研中得知,摆杆链的测试精度要求为0.1mm,而测试准确性受链节表面磷化物(预处理链)、油污(电泳链)的影响为2mm~3mm的数量级。因此,测试前对测试部位进行自动化在线的清洁,成了精确测量链节节距的关键。

为此而专门研制了在线自动清洁系统。该系统中需要用细长悬臂梁的部分柔性特点。有关结构或构件柔性方面的研究曾见诸报道[7],由于研究对象差别很大而无法直接应用,只得专门进行定量分析与研究。

本系统自动化的关键在于总计时系统(如图2所示),经过调研,针对本项目没有合适的现成产品或现成方法可用,只得进行专门的研究工作。

图1 左清洁系统结构图

1 清洁系统描述

左链、右链各有一个清洁系统。两者相仿,此处仅介绍左链的清洁系统。如图1所示,清洁系统结构中的活动部分通过金属底板固定在框架上,框架通过环抱的方式固定于链子轨道上。电机完成清洁旋转的主运动,电机的伸缩通过气缸完成。

在气缸活塞伸出期间中的一段时间内,轮刷和链节之间保持垂直方向上的相对静止,该相对静止过程与清洁效果直接有关,这种相对静止是通过金属板和滑轨之间的铰链结构,通过重力,并通过链节对清洁系统中的活动部分提供的提升力三者之间的配合而实现的。相对静止时间的长度与清洁效果成正相关性关系,据此,将相对静止时间长度设计成可调节,从而确保了清洁的效果。

气缸活塞伸出后,链节以100mm/s垂直向上的速度将垂直方向处于静止的轮刷向上提升,从力学角度分析,等效于施加了一个向上的冲击力。为了保护清洁系统在长期的运行中免受冲击力的影响,也为了保护轮刷,设计了两根细长的护杆,具备弹性悬臂梁的特点。

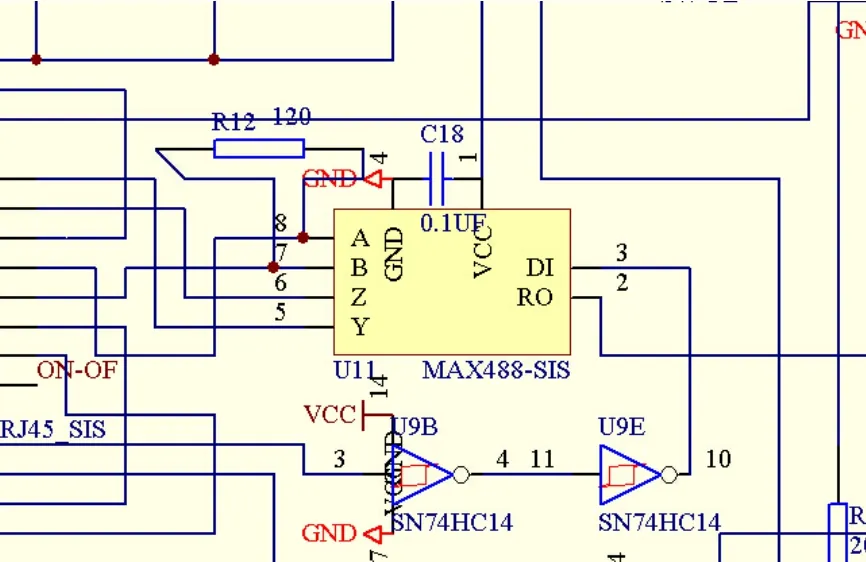

图2 左清洁系统电路框图

左清洁系统的电路框图如图2所示,图中还将工作相关的其他两个系统也绘制在内(灰色)。整个大系统受一个总计时系统的指挥,定时时间到,全部从休眠状态苏醒过来。

苏醒后,各系统的启动、停机受控于霍尔传感器与安装在链子上的磁钢之间的感应信号。

第一次感应触发启动,控制模块通过继电器1开始驱动电机,同时气缸活塞开始随着链节的运行而严格同步地伸缩。气缸活塞伸出的控制信号是通过清洁系统与测试系统之间的通信、以及左链、右链清洁系统之间的通信而获得,以保持整个大系统的各个分系统之间的步调一致。该信号由控制模块捕获并通过继电器2驱动气路电磁阀,从而实现气缸活塞的伸出。气缸活塞的收缩控制信号由清洁系统的本地计时模块提供,该计时长度设计成具有可调的特点,从而确保了清洁的效果。

霍尔传感器与磁钢之间的第二次感应触发停机,控制模块立即停止电机与气路电磁阀的工作,随后各系统再次进入休眠状态。按照这样的控制机理,可以确保了每次清洁过程恰好是完整的一周,不多一节,也不少一节,避免了部分链节重复清洁或者遗漏清洁,而这种遗漏或重复在长期运行中会形成测试误差的累积效果。

2 总计时系统

由于总计时系统是清洁系统实现自动化的关键所在,在硬件上把它设计成控制系统内的一部分,在功能划分上设计成独立的功能系统,这样有利于避免外购的外置计时系统可能存在的内部缺陷、硬件通信信道上的可能失配等的风险,从而最大限度地确保其工作的稳定性。

该计时系统的时钟源采用高精度的晶体振荡器(32.768kHz),年误差不超过30秒。用控制模块中的T1分模块实现秒脉冲信号,具体采用该分模块的外触发异步计数的工作模式。由此,可以获得长期走时精确运行稳定的秒时钟源。具体计算如下:

(1/32768Hz) ×256×128 =1也就是说,让T1分模块的预分频和后分频都设为1,将TMR1L和TMR1H都清零后开始计时,一旦TMR1H的最高位bit7=1,就代表1秒钟。此时TMR1L由于ROLLOVER的效果,不需要外界介入,只需将TMR1H清灵并送出秒钟脉冲即可。

根据现场调研得知,现场工作一般以“周”为工作计划安排的基本时间单位。各个工厂的测试周期要求也有差别,有些为企业以4周为一个测试周期,另一些以13周为一个周期,还有个别以26周为一个周期。部分以“天”为基本时间单位,如30天,60天,90天等。

对于本系统的研发过程而言,需要以“分”、“时”作为基本时间单位。

由此可见,要求周期是可调节的,并且调节的过程方便、可靠。据此,确定以PC机下载周期的方式。

在研发过程中,提供四个文本框供输入清洁周期中的“周”、“天”、“时”、“分”。变量分别用Cwek、Cday、Chor、Cmin。当清洁系统完成研制提供给用户时,“时”和“分”的文本框设为不可见。

同时,用五个变量寄存器Sec、Min、Hor、Day、Wek来表示计时过程中的秒、分、时、天、周,具体如下:

Sec预置196,递增后进位给Min,且自身预置196;Min预置196,递增后进位Hor,且自身预置196;Hor预置232,递增后进位Day,且自身预置232;Day预置249,递增后进位Wek,且自身预置249;Wek预置0,无进位,仅溢出,溢出时自身预置0。举例说明如下:周期为4周。

用户在“周”的文本框内输入4,PC程序自动转换如下:

Csec等五个变量由PC下载给总计时系统后,写入EEPROM内,并读入RAM。

总计时系统向min进位时作如下判断:Min⊕Cmin=0 & Hor⊕Chor=0 & Wek⊕Cwek=0 (1)如果式(1)判断的结果为真,就发出清洁计时到点的脉冲信号,让各分系统全部从睡眠中醒来,做好清洁的准备工作。同时让Sec、Min、Hor、Day、Wek全部恢复预置值。由此,实现了长期自动化在线清洁的功能,最长限度为255周,即4年零325天。

为满足长期运行的要求,设计时增添了时钟拨准功能。

为了满足有些场合下需要立刻开始清洁的要求,设计了“一键式”功能。

3 轮刷护杆作用和受力分析与计算

图3 轮刷和护杆

如图3所示,对测试点的清洁工作是通过电机带动轮刷旋转来实现的。当气缸活塞伸出后,垂直方向静止的轮刷和以每秒100mm向上运行的链节相互碰撞。如果按照这样的方式长时间受冲击力的作用,清洁系统的机械结构容易失去稳定的工作状态,同时轮刷的金属刷毛将产生严重变形而导致清洁能力大幅下降。如图3所示,用两根护杆不但减缓清洁系统机械结构受到冲击力的作用,而且让轮刷在垂直方向从静止到每秒100mm的速度之间有一个合理的加速过程,由此可使清洁系统能长期稳定工作。轮刷的刷毛末端低于护杆5mm,有此5mm,轮刷能有效地清洁链节测试部位,同时其刷毛不会产生严重变形。据此目的,经过初步计算我们将护杆设计成直径5mm长度153mm的不锈钢杆。这样的细杆受横向碰撞,其安全性与稳定性需要仔细校核,具体如下:

一般情况下我们认为载荷是从零开始平缓增加的,以致在加载过程中加速度很小,可以不计。载荷加到最终值后也不再变化。即所谓静载荷。

图4 电机杠杆示意图

但是在这个项目中,当气缸活塞收缩回去之后,清洁系统的整个活动部分在重力作用下绕铰链轴向下摆动,直至落在缓冲器上(缓冲器位于滑轨下方,图1中无法显示)。当气缸活塞再次伸出后,以每秒100mm向上运行的链节撞到护杆时具有相当的冲量。

设FM为电机受到护杆的向上力。如图4所示,A点角加速度α为(共有两根护杆):

其中:

护杆形变为[8]:

设ω11为电机角速度,根据图4进行几何分析与材料形变分析可知:

整理式(5),并对t求导,得:

将式(2)、式(4)代入式(6):

整理得:

解式(8),得[9]:

对式(11)的讨论:护杆给电机提供的向上力由两部分组成,第一部分为振动部分,这体现了护杆的弹性/弹簧特征,这正是我们所希望的。有了弹簧特性,就可以保护电机等部件免受冲击力,也可以避免轮刷被链节的突然接触而损坏。上述受力分析中为简化起见而略去了阻尼,而工程实践中阻尼客观存在,因此实际上振动部分的振幅呈递减规律。

校核护杆的强度:通常情况下利用两个特殊时间点的条件可确定式(11)中的积分C1、C2,据此计算出Fmax并进行校核。现在仅有一个条件可利用,不得不改变思路,即:利用相对性原理,考虑将相同结构的电机、护杆等机构,一端绕铰链,另一端以V0的速度撞向链节,碰撞瞬间护杆处在水平位置。

k为刚度系数,由能量守恒得(共有两护杆):

解式(12):

根据合理性分析,式(13)中舍去了减号。

根据k的定义,又根据∆是形变最大值,有:

代入式(13):

式(15)中的k没有现成的表达式可用,必须专门推导,具体如下:

对于悬臂梁末端受到力F作用时的绕度为:

根据k的定义,并将式(16)代入:

式(17)为悬臂梁一端受集中力F,梁长为l的刚度系数通用表达式。

将式(17)代入式(15),常数代入:

校核强度如下[10]:

材料选为不锈钢0Cr19Ni9N,其屈服强度为275Mpa[11],因此,护杆的强度是足够的。

对式(11)的进一步讨论:FM中的恒定部分为5.5N,由式(18)可得振荡部分的幅值13.5-5.5=8N,占了一半还多,说明本设计中的护杆,其弹性保护作用是显著的。

从现场3个月的实际运行结果看:本部件未发生塑性形变,安全性是充分的。

4 电子线路

电子线路总体的方案与功能在第1部分已有介绍,不再赘述。此处将电子线路的一些细节方面的设计作一些介绍。

在电子线路上,我们首要考虑的是安全。因此我们在主板上以及在清洁系统的内部走线上将低压区与高压区严格分离。为了防止万一某种偶然因素导致气缸活塞不能及时缩回,从而避免清洁系统被隆隆而过的摆杆链的链节拉扯而损毁,在滑轨绕铰链摆动的极限位置上设置一个限位开关。一旦接近摆动的极限位置,限位开关上的弹性片被压而关闭相应的电路,导致气路电磁阀向着让活塞缩回这一确定的方向运行,从而排除了事故的隐患。

图5 差模放大电路

图6 共模环形电感

其次是稳定性。在车间现场,各种电磁干扰与背景噪声很严重。如何提高清洁系统在车间现场的抗干扰能力,显得尤其重要。为此,我们使用双绞线实现测试主机与清洁系统之间的通信,以及摆杆链左链与右链两个清洁系统之间的通信,以减弱干扰的作用。远程通信使用差模放大电路,进一步提高抗干扰能力,如图5所示。在一些特殊环节使用共模环形电感来抑制噪声,如图6所示。在一些关键集成电路块上,正负电源之间添加去耦电容器,使其能长时间稳定工作。

3个月运行情况表明,上述安全措施与提高稳定性的措施发挥了有效的作用,未曾发现有不安全的隐患存在,也未曾发现有失稳的情况发生。

5 控制模块中的程序

控制模块中的程序由各功能块组成,其中防抖动功能块是我们反复调试反复修改,从而引起设计者与编程者最大注意的功能块。

由于清洁系统的尺寸受现场空间条件的很大限制,交流电机与弱电线路不得不同处于一个狭小的空间内。又由于一些非技术性约束因素的存在,客观上无法采取最严密的硬件措施来排除电机产生的电磁干扰。

通过实践观察到,电机上电启动或断电停转瞬间的干扰严重。起初我们对此没有充分的准备,因此,第一阶段并未将程序防抖动功能考虑在内。

第二阶段在实验室调试的过程中,发现了问题的存在,从而在程序中加入了防抖动的功能块,使电机启停干扰的问题得到了解决。

第三阶段调试在工厂车间的现场进行,固有电磁干扰和背景噪声远远超过实验室。对此,我们详细计算了时间因素,在时间上允许的条件下,将监测一次提升为轮询监测多次,同时将防抖动的屏蔽时间放长,由此,问题终于得到了解决。

具体的各阶段防抖动的程序段如下:

在较长时间内的考验防抖动性能(现场3个月的实际运行),未曾发生因电机启停干扰而造成清洁系统运行失稳的问题。

6 结论

1)研制的摆杆链测试点清洁系统,经过3个月车间现场的运行,性能稳定,清洁效果满足测试精度0.1mm的要求。

2)结合工厂运作的实践,硬件上设计成控制系统内含的而功能上设计成独立的总计时系统,从而实现了长期自动化在线清洁功能,且自动化清洁的周期调节方便、可靠。

3)提出了一种有效的计算方法,即:用相对性原理克服受力计算公式中积分常数无法确定的困难,并得到了良好的应用。

4)在周期性冲击力的场合下,提出了用细长悬臂梁作为冲击力减缓器的方法,并推导获得了这种减缓器应力的一般计算公式。该式有两部分:振动部分与恒力

【】【】部分。进一步,选择合适的直径,可以调节振动幅值与恒定力值之比,以适应各种场合之需。

5)通过推导,获得了悬臂梁一端受集中力状况下的刚度系数一般计算公式。

6)采用了克服车间现场中对电子线路干扰的一些有效措施。

7)提出了在空间狭窄的条件下,用软件克服交流电机启停过程产生干扰的措施,提供了具体的程序段,其有效性得到了实践的验证。

参考文献:

[1] 高国琴,秦天,方志明.新型混联式汽车电泳涂装输送机构多模型控制研究[J].制造业自动化,2015,37(6下):38-44.

[2] 刘水兵,李亚,李振亮.间断式电泳涂装工艺自动控制系统的研究[J].制造业自动化,2015,37(6下):130-133.

[3] 于东海,王媛.生产车间设备维修成本预算研究[J].机械设计与研究,2013,29(5):42-44.

[4] 杨海波.悬挂式推杆链输送机吊具取电方式的改进[J].汽车工艺与材料,2009,6:32-33

[5] 邱昌胜.摆杆输送系统在涂装生产线上的设计应用[J].现代涂料与涂装,2013,4:45-49.

[6] 孙自松,许能才,李建国,万德俊,申标. Rodip系统在涂装电泳线上的应用[J].汽车工艺与材料,2013,8:61-64.

[7] 葛绪坤,刘大维,朱龙龙.刚柔耦合的自卸汽车举升机构动力学分析[J].机械设计与研究,2014,30(3):45-47.

[8] 单辉祖.材料力学(I)[M].3版.北京:高等教育出版社,2009,2:205.

[9] 上海大学数学系,高等数学(下册)[M].北京:高等教育出版社,2011,12:379.

[10] 单辉祖.材料力学(II)[M].3版.北京:高等教育出版社,2009,2:118-120.

[11] 吴宗泽.机械设计使用手册[M].北京:化学工业出版社,2001,5:325.

Research on automatic on-line cleaning system for pendulum chains’ test

WU Kai-wen

中图分类号:V249.122+.9

文献标识码:A

文章编号:1009-0134(2016)05-0086-05

收稿日期:2015-11-18

作者简介:吴恺闻(1992 -),男,上海人,本科,研究方向为机械工程与自动化。