直接评价法在油气集输管道内腐蚀评价中的应用

朱向泰,米晓利

(1.中国冶金地质总局地球物理勘查院,河北 保定 071051;2 中国石油集团东方地球物理公司,河北 涿州 072750 )

直接评价法在油气集输管道内腐蚀评价中的应用

朱向泰1,米晓利2

(1.中国冶金地质总局地球物理勘查院,河北 保定 071051;2 中国石油集团东方地球物理公司,河北 涿州 072750 )

摘要:文章以某油田集输管道内腐蚀评价为例,说明了直接评价法能有效识别油气集输管道内腐蚀,而且还能对因受条件制约不能进行内检测的集输管道进行内腐蚀评价,同时还能在内腐蚀未发生之前进行内腐蚀预测并识别出管道内腐蚀的高风险段。

关键词:油气集输管道;内腐蚀识别评价;内腐蚀预测评价;直接评价法;高风险段

0引言

管道运输是输送石油、天然气最经济、最安全、最有效的方式之一。但油气管道因腐蚀破坏而造成的穿孔泄漏事故时有发生,随之引起的的爆炸火灾、腐蚀污染不仅会带来巨大的经济损失,还会严重地污染环境并破坏生态。管道腐蚀包括外腐蚀和内腐蚀两种,内腐蚀是管道腐蚀的主要形式,大多集中在弯头、低洼积水处、气液交界面等处。内腐蚀是由于油气管道输送的介质含有腐蚀性成分引起的。水、硫化物、溶解盐、CO2和O2等都是石油天然气常见的天然伴生物,它们都对金属管道产生腐蚀;当水中溶解了CO2、H2S、盐类等杂质时,对钢铁的腐蚀速度将显著增强。因此,必须对管道定期进行内检测。

某油田集输管道近300 km,发生过腐蚀失效事故,不仅影响了油田的正常生产,而且对当地生态系统也造成威胁。为了弄清该油田集输管线的内腐蚀现状,保障管线的安全平稳运营,作者2013年8月至2013年10月参加了油田进行的內腐蚀检测工作,评价了其內腐蚀状况。

1检测方法

国内外在油气管道内腐蚀方面做了大量的工作,提出了多种检测技术[1]。目前较为成熟、应用较为普遍的有漏磁检测、超声波检测、涡流检测、射线检测和基于光学原理的无损检测5种,其中使用较为广泛是漏磁通法和超声波检测法。但以上检测方法几乎都是在油气管道的内腐蚀既成事实之后才进行检测的,这造成了油气企业重大的经济损失,需要停产检修。如何在内腐蚀成为问题之前就提出解决办法,进行预防性维护就成了管道维护的关键所在。

1.1管道内腐蚀评价方法

随着油气管道不断老化带来的管道内腐蚀程度加剧,国内外相关学者对油气管道内腐蚀的预测进行了大量的研究[2],并建立了许多科学的方法,包括CO2腐蚀速度预测数学模型、灰色系统与模糊数学腐蚀预测法、基于流场分析的管道内腐蚀预测、基于信息融合的油气管道内腐蚀评价方法和管道内腐蚀直接评价法。

(1)CO2腐蚀速率预测模型。主要包括经验模型、半经验模型和机理模型三类。经验模型是根据实验室和油气田现场腐蚀数据建立的预测模型;半经验模型先根据腐蚀过程中的化学、电化学过程和介质的传输过程建立腐蚀速率相关的动力学模型,然后利用实验室数据以及现场数据确定各因素的影响因子;机理模型主要是应用腐蚀热力学、动力学以及物质扩散动力学,基于CO2腐蚀机理建立腐蚀速率的预测模型。

(2)灰色系统与模糊数学腐蚀预测法。利用灰色系统研究管道内腐蚀与腐蚀介质间的潜在规律,利用模糊数学的“认知的不确定性”特点处理“已经在一定程度上揭示了其相关机理,并在一定程度上对腐蚀发展与介质各因素之间的关系进行了描述,但是相互之间还是存在不确定性”的问题模糊关联的方法,以建立各参数间的关联性,并实现程序化求解的管道预测方法。

(3)基于流场分析的管道内腐蚀预测。先对管道中的流型进行判断,再对管道内的流场进行分析,在流场参数基础之上,借用“CO2腐蚀速率的预测模型”,对管道内腐蚀速率进行预测。

(4)基于信息融合的油气管道内腐蚀评价。此法由陈兵等人提出,是类似于“灰色系统与模糊数学腐蚀预测方法”,基于现场的生产工艺参数、腐蚀性物质参数和腐蚀检测参数信息,形成较为庞大的腐蚀关联信息库,通过建模等方式形成一套以智能关联来进行腐蚀预测的油气管道内腐蚀评价体系。

(5)管道腐蚀直接评价法(ICDA)。ICDA方法是评价管道完整性的一种新方法。分为预评价、间接检测、直接检查和后期评价四个步骤。该方法可准确地定位内腐蚀区域,优化现有的检测方法,并能提供最优的腐蚀监测位置。该方法最早由美国西南研究院提出,主要是针对于那些不能进行内检测的天然气管道的内腐蚀评价。2006年美国腐蚀工程师协会形成了标准NACE SP 0206《干气管道内腐蚀直接评价技术》。

本次对某油田集输管道的内腐蚀评价将采用直接评价法(ICDA)开展工作。

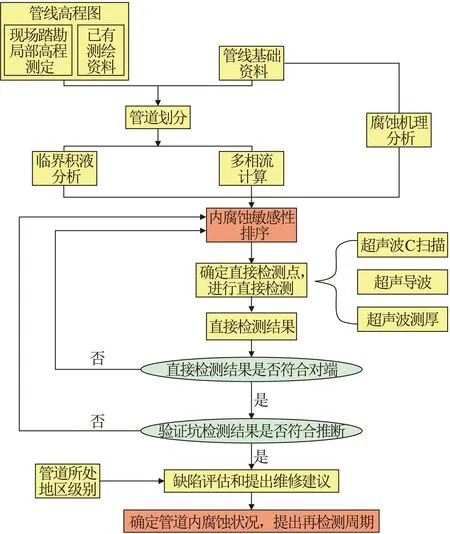

1.2内腐蚀评价思路与技术路线

(1)评价的思路:①首先通过预评价和内腐蚀敏感管道初步预测,确定内腐蚀敏感的管道作为分析和评价的重点;②对所确定的管道进行敏感性深入分析,确定直接开挖验证点;③对开挖验证点进行检测,比较检测结果与分析结果是否一致;④对分析为非敏感管道抽取少量检测点进行检测,比较检测结果与分析结果是否一致;⑤综合以上分析,确定评价的有效性和准确性,评价整个油田管道内腐蚀状况。

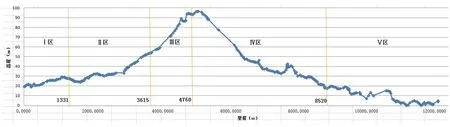

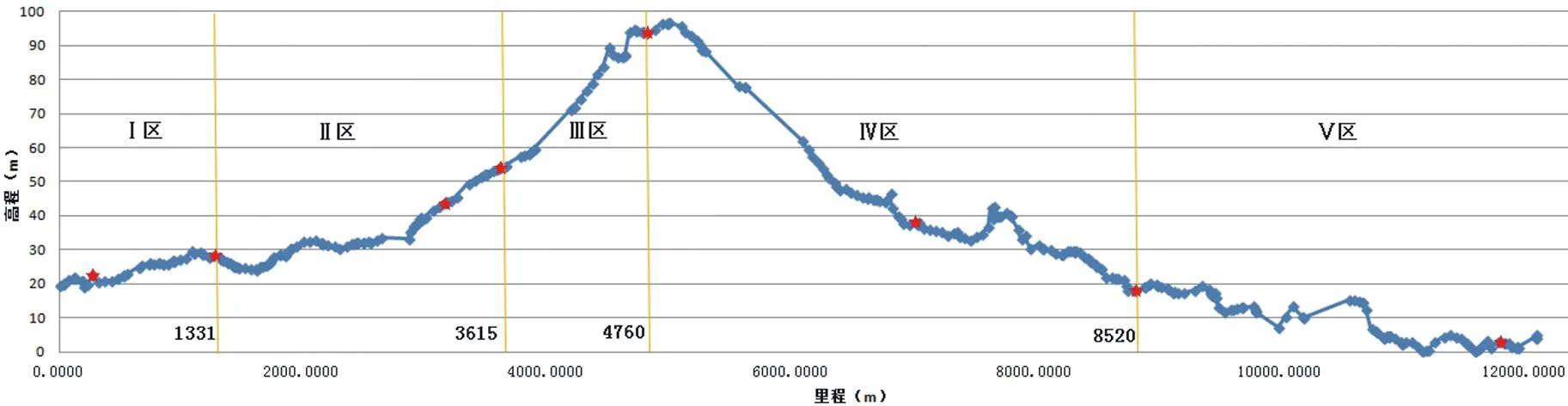

(2)技术路线:①首先对管道高程图进行分析(图1),并对部分地段进行RTK测绘,在此基础上,结合管道基本情况(沿线进出起点、管材、规格及流量等)将管道分为若干个区域,每个区域称为一个内腐蚀直接评价区(即ICDA区域);②分析集输管线的腐蚀机理,即通过管道集输介质中含水量情况、凝析油分布情况和酸性气体分压大小判断管线内壁主要的腐蚀机理和腐蚀类型,进而有针对性的进行检测和评价;③进行多相流分析,即通过多相流模拟计算,找到管线持液率较大的管段,判断管道气液交界处位置,同时确定各管段的流型流态;④进行临界积液分析,比较各管道实际流速与临界流速大小,确定管线容易积液、发生内腐蚀的位置;⑤由多相流模拟得到的持液率和临界积液分析结果确定直接检测点进行直接检测;⑥若检测结果分析符合推断的腐蚀程度,再增加少量检测点进行验证;若检测结果分析不符合推断的腐蚀程度,应根据检测结果重新模拟分析,增加直接检测点,直到找到管道内腐蚀的薄弱环节;⑦判断评价的有效性,得到管道的腐蚀程度,提出管理维护建议,并确定再检测周期。

图1 管道内腐蚀评价技术路线Fig.1 Technical route for appraisement of corrosionin oil-gas gathering and transportation pipeline

2数据分析

2.1完成工作量

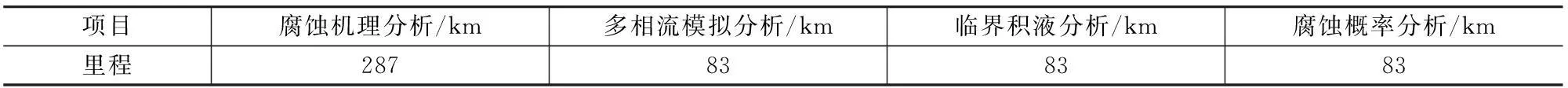

某油田管道内腐蚀检测评价涉及管道287 km,完成工作量如表1和表2所述。

2.2预评价及初步预测

(1)数据收集及ICDA可行性。在油田的大力配合下,收集了各管道的基本资料,管道具备ICDA评价条件,可以进行ICDA评价。

(2)管段划分及区域识别。以该油田某集输管道为例,该管道沿途没有升压站、加热站等引发压力温度突变,也不存在返输,因此应以各T接点为界将该管道划分为5个评价区(图2)。

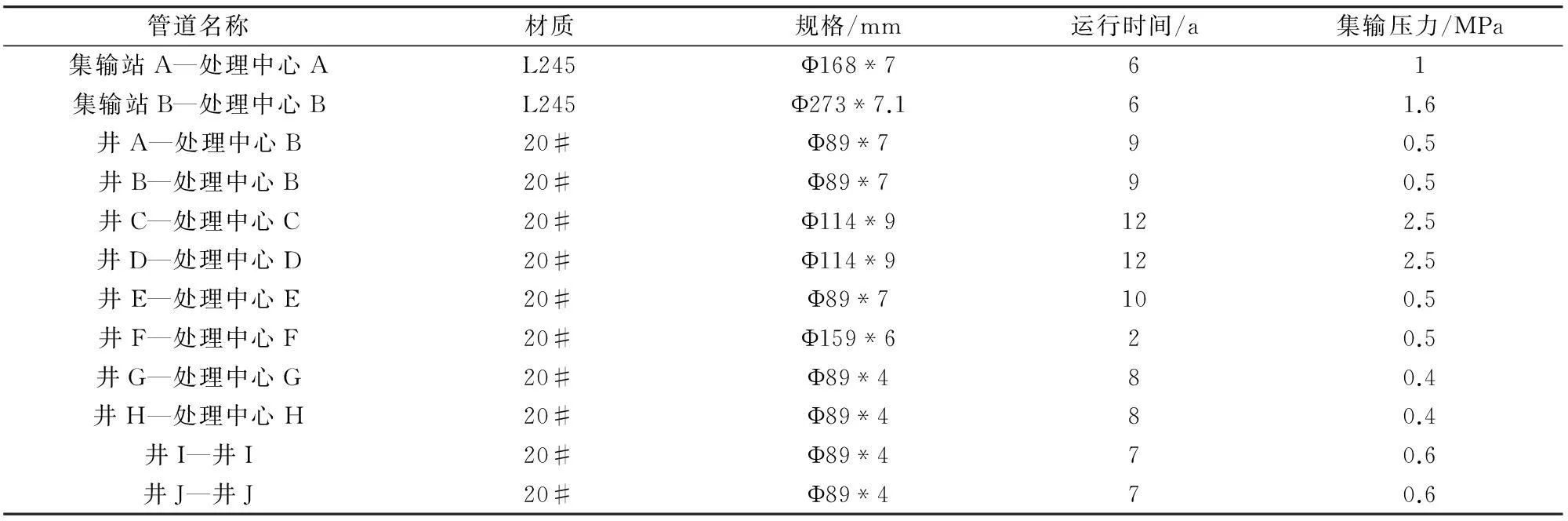

(3)内腐蚀敏感管道初步预测。在对油田所有集输管道的集输介质、集输工况进行收集和分析的基础上,结合高程、埋深和走向测绘资料进行评价区域划分,初步确定了内腐蚀更敏感的管道。某油田主要集输管道的基本资料如表3所述。该油田绝大多数管道采用20#无缝钢管,运行时间大多在近5年以内,最长运行时间为12年。其中油田A片区CO2含量很高,历史上多次失效,是内腐蚀直接评价的重点区域。但该区域几条管道均已报废,新建管道投用不久,又采用了内衬、缓蚀剂等缓蚀措施,其内腐蚀风险目前不大。根据其他管道内腐蚀失效历史、管道集输压力、运行时间、集输介质的CO2含量情况,确定5条管道为内腐蚀敏感管道,预计进行20处开挖检测。为了保证评价结果的全面性并进行对比,在内腐蚀相对不敏感的5条管道上,预计选择12处开挖检测。

2.3内腐蚀敏感性分析及直接检测点确定

2.3.1腐蚀机理分析

通过管道中腐蚀介质含量,结合管道中游离水的矿化度情况,推断出管道的内腐蚀腐蚀机理。通过相应的腐蚀速率预测模型计算,预测管道的腐蚀速率。

2.3.2管道多相流模拟分析

集输管道的内腐蚀强弱与管段的持液率大小成正相关关系。管道内的介质通常具有多种流态,采用专业多相流模拟软件对管道的运行状况进行多相流分析,可得到管道各段的持液率。根据管道的走向、高程、进出口温度、压力、介质成分、输送工况等参数,采用计算流体力学数值仿真技术,对管道内各流态进行分析,预测管道内持液率变化情况,从而确定内腐蚀敏感段。

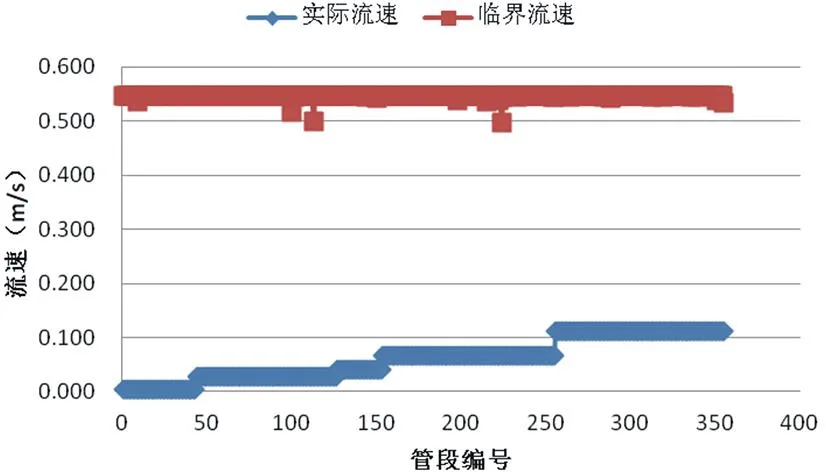

对某油田10条管道进行流场模拟分析,采用管道最大输油输气量进行模拟。以其中一条管道为例,管道各段持液率分布如图3所示。结果反映该管道有5段持液率大于0.1%,容易发生积液。即第12管段(269.88~313.27 m)、第112管段(3098.70~3152.34 m)、第204管段(6949.39~7006.09 m)、第345管段(11768.34~11804.65 m)、第353管段(11930.04~12071.45 m)。2.3.3临界积液建模分析

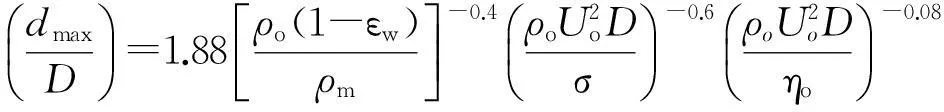

在一组给定的流动状态参数下,能在湍流力的作用下存在而不被分解为更小粒径的水滴有一个最大粒径(dmax)。与此类似,能在重力作用和变形、挤压作用下可以保持悬浮而不沉淀的水滴也有一个最大粒径(dcrit)。这两个粒径值相等的临界点被称为水在油中的分散临界流速,将实际流速与这个临界流速相比较,可以确定体系是否是一个稳定的油包水分散系,以及体系是否会油水分层形成分层流。若体系不能以油包水分散系稳定存在,其中的水就会沉降下来形成积液,引起内腐蚀。

表1 某油田管道内腐蚀检测评价工作量统计表

表2 某油田直接检测点检测工作量统计表

图2 某油田集输管道ICDA评价区域划分Fig.2 ICDA appraisement division of oil-gas gathering and transportation pipeline in an oil field

管道名称材质规格/mm运行时间/a集输压力/MPa集输站A—处理中心AL245Φ168*761集输站B—处理中心BL245Φ273*7.161.6井A—处理中心B20#Φ89*790.5井B—处理中心B20#Φ89*790.5井C—处理中心C20#Φ114*9122.5井D—处理中心D20#Φ114*9122.5井E—处理中心E20#Φ89*7100.5井F—处理中心F20#Φ159*620.5井G—处理中心G20#Φ89*480.4井H—处理中心H20#Φ89*480.4井I—井I20#Φ89*470.6井J—井J20#Φ89*470.6

图3 各管段持液率分布示意图Fig.3 Sketch showing liquid holdup distribution in each section of a pipeline

当油相中的水滴相对独立,完全悬浮在连续的烷烃相中时,称为稀分散系。为了研究管道最恶劣的内腐蚀环境下的积液情况,各管道均选取了其2010—2013年运行历史上最大的日输水量,所用建模参数来自于2010—2013年管道运行报表。

以某油田某集输管道的临界倾角计算为例,说明计算过程:

(1)

(2)

Uo=USW+USo

(3)

USW=QW/A

(4)

USo=Qo/A

(5)

式中,dmax为体系稳定的最大水滴直径(m);D为管道内径(m);ρo为油相密度(kg/m3);ρm为混合相密度(kg/m3);εw为含水率;Uo为油相流速(m/s);QW为水相体积流量(m3/s);Qo为油相体积流量(m3/s);σ为水的表面张力(N/m);ηo为油相黏度(Pa·s)。

水滴临界尺寸由重力、变形、挤压作用确定。重力作用对临界液滴尺寸的影响公式为:

(6)

f=0.046/Re0.2

(7)

式中,dcd为受重力作用时临界液滴直径(m);ρw为水相密度(kg/m3);f为湍流系数;Re为油相雷诺数;g为重力加速度(9.81 m/s2);θ为管道倾角(°)。

变形、挤压作用对液滴临界尺寸会产生很大影响,其公式为:

(8)

式中dcσ为受变形、挤压作用时临界液滴的直径(m)。

临界液滴尺寸的计算模型为:

(9)

式中dcrit为临界液滴的直径(m)。

将该管道相应参数代入计算,得到:

1)受重力作用时临界液滴的直径dcd为0.0000135 m;受变形、挤压作用时临界液滴的直径dcσ为0.00225 m。

2)临界液滴的直径dcrit取两者间最大值,为0.00225 m。

3)当dmax等于dcrit时,计算得到临界流速Uo为0.54 m/s。

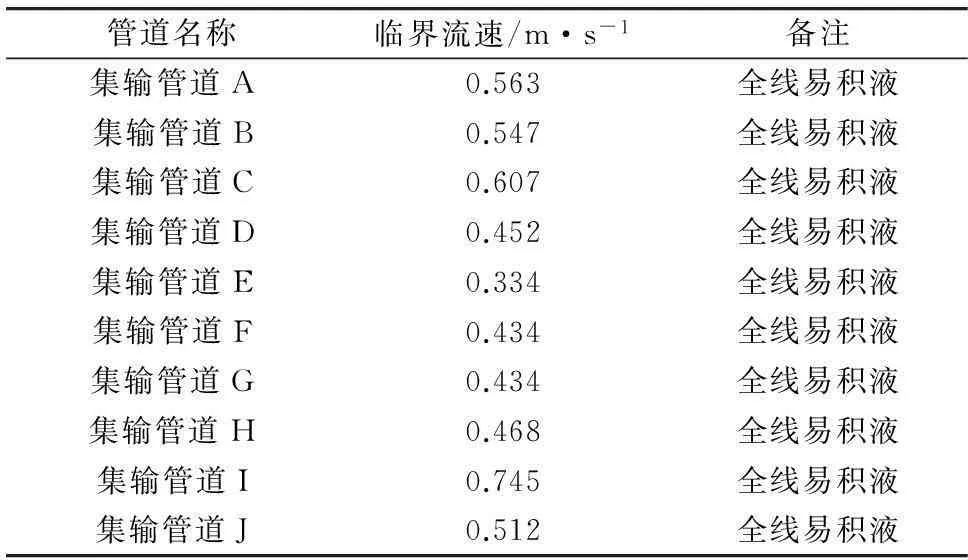

同理计算其他各管道临界流速,并统计实际流速小于临界流速的管段数量,结果如表4所述。

以A管道为例,其实际流速与临界流速对比结果如图4所示。

模拟结果表明,A管道实际流速均低于临界流速,无法克服重力对水滴的影响,容易积液。其余管道在其存在最大水量时,其实际流速均低于临界流速。根据以上建模分析,以上管道中一旦有水均会沉积下来,成为内腐蚀敏感管段。因此管道持液率较高的管段水沉积多,从而更可能发生内腐蚀。

表4某油田管道易积液管段数统计

Table 4Statistics of sectors subject to liquid

accumulation un pipeline of an oil field

图4 某油田集输管道A管道全线流速分布图Fig.4 A pipeline across the velocity profile of oil-gasgathering and transportation pipeline in an oil field

2.3.4开挖验证点确定

确定直接开挖验证点的原则是:从起点开始,预测积液可能性大的管道优先检测;同时根据管道其他容易引起积液的因素确定检测点进行验证。以A管道为例,确定开挖验证点如下:

首先在易积液管段第12管段(269.88~313.27 m)、第112管段(3098.70~3152.34 m)、第204管段(6949.39~7006.09 m)、第345管段(11768.34~11804.65 m)各确定一个开挖验证点(易积液的第353管段(11930.04~12071.45 m)因处于站内,不便开挖验证)。然后确定四个容易产生积液的支线进气三通,共8个验证点。开挖验证点全线的分布如图5所示,红点表示直接检测点位。

采用同样的方法,确定了其他管道的直接检测点。根据多相流和临界积液分析得到的内腐蚀敏感管段,各选择了一定数量的开挖验证点作为对比。为了使检测评价结论更全面,在其他管道上,还选定了25个抽检点。

2.4开挖验证

2.4.1开挖检测结果

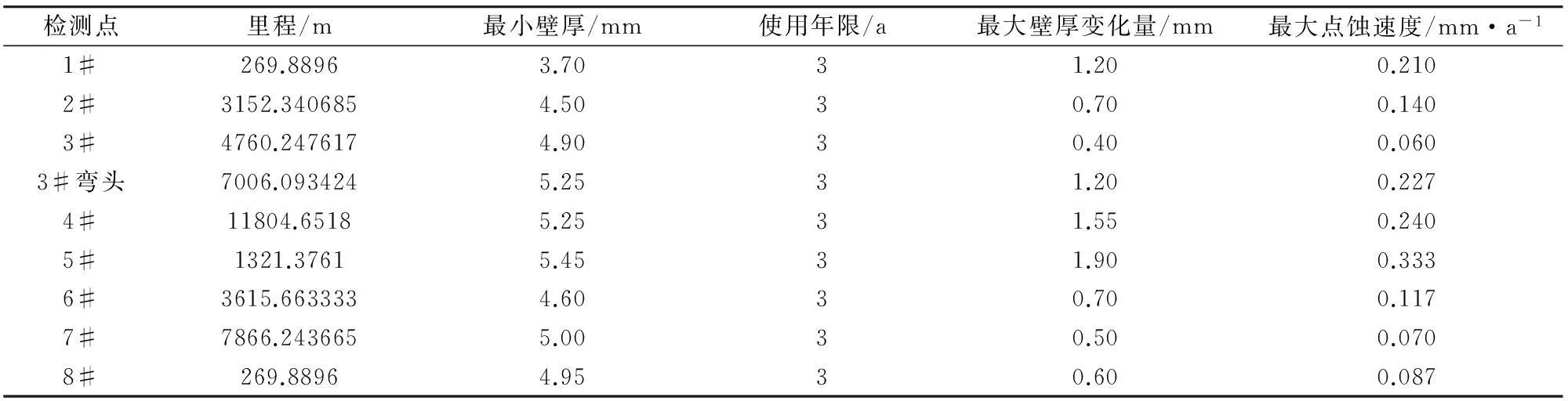

以A管道为例,对管道采用超声波测厚检测,结果显示管道有不同程度的减薄。详细检测结果,如表5所述。

2.4.2检测结果分析

(1)测厚结果分析。对某油田集输管道A管道内腐蚀状况分析如表6。①所检测管线直管段的点蚀坑最大不超过2mm(最大1.90 mm),根据SY/T 0087.2—2002中规定最大蚀深在1~2 mm为中度腐蚀,故管线处于中度腐蚀范围内。②所检管线最大点蚀速度在0.38 mm/a以下,但已属于严重点蚀范围(SY/T 0087.2—2002标准)。

图5 某油田集输管道A管道开挖验证点分布情况示意图Fig.5 A pipe excavation verification point distribution diagram of oil-gas gathering and transportation pipeline in an oil field

Z检测点里程/m最大壁厚/mm平均壁厚/mm最小壁厚/mm腐蚀部位1#269.88964.904.333.7011点钟2#3152.3406855.204.924.508点钟3#4760.2476175.305.084.906点钟3#弯头7006.0934246.455.935.251点钟4#11804.65186.805.975.256点钟5#1321.37617.356.455.456点钟6#3615.6633335.304.954.605点钟7#7866.2436655.505.215.004点钟8#269.88965.555.214.954点钟

表6 某油田集输管道A管道开挖检测点管道腐蚀情况

(2)开挖点内腐蚀情况分析。由开挖直接检测情况可对管线的内腐蚀情况可知:①开挖验证内腐蚀敏感管段表明,目前管道壁厚变化量很小,属于中度腐蚀;②开挖验证内腐蚀敏感管段表明,某些管段(包括弯头)的最大点蚀速度属于严重范围;③开挖点最大点蚀速度为0.333 mm/a,与预测值0.24 mm/a相比较已属于严重点蚀范围(0.20~0.38 mm/a)。

2.4.3开挖验证小结

通过开挖检测分析,可以得到如下5点结论。

(1)开挖验证发现,管道内腐蚀程度不一,主要呈点蚀为主的局部腐蚀特征。

(2)A管道开挖点最大壁厚变化量1.9 mm,处于SY/T 0087.2—2002标准规定的中度腐蚀的范围;在8个开挖点取得的9个管段数据中,有4个处于中度腐蚀范围。

(3)A管道开挖点最大点蚀速度为0.333 mm/a,属于SY/T 0087.2—2002标准规定的严重点蚀范围;在8个开挖点取得的9个管段数据中,有4个处于严重腐蚀范围。

(4)对五条内腐蚀敏感管道进行了21个开挖检测,最高腐蚀速率0.333 mm/a,最低腐蚀速率0.060 mm/a,平均达0.153 mm/a;而用于对比的20个点最大腐蚀速率0.068 mm/a,平均0.035 mm/a;抽检的其他点最大腐蚀速率0.077 mm/a,平均0.042 mm/a;内腐蚀敏感管道的腐蚀程度明显高于其他管道,证明对内腐蚀敏感管道的分析是正确的。

(5)在五条内腐蚀敏感管道的21个开挖点取得的23个管段内腐蚀数据(包括弯头)中,16个的超过0.1 mm/a,占到70%,即内腐蚀敏感管段的判断准确率为70%。

2.5后期评价

(1)ICDA有效性。本次ICDA检测评价建立在对该油田集输管道资料的收集分析基础上,通过腐蚀机理分析推断管道的内腐蚀程度。在多相流模拟和临界积液分析基础上,确定管道的内腐蚀敏感段,并在这些管段上开挖验证点验证分析结果的准确性。对比内腐蚀敏感管道和费敏感管道的检测数据,证明内腐蚀敏感管道选择是准确的;管道内腐蚀程度也符合推断,因此本次ICDA评价是有效的。

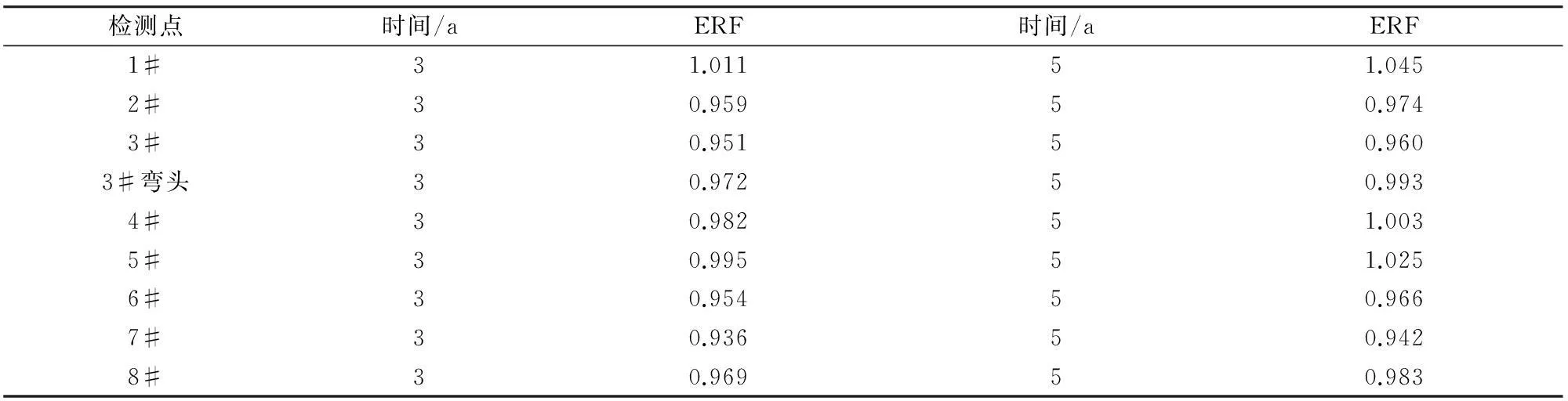

(2)缺陷剩余强度评价。基于ASME B31G—2009《Manual for Determining the Remaining Strength of Corroded Pipelines》计算各管道开挖验证点处最严重缺陷的最大允许操作压力 (MAOP) 值和缺陷的维修系数 (ERF) 值。以A管道为例,其计算结果如表7。结果表明该管道所有的检测点的最严重缺陷的最大允许操作压力均满足管道设计压力要求。对其余各线的检测点进行剩余强度评价,结果均为满足管道设计压力要求。

(3)再评价时间确定。随着时间推移,缺陷会进一步发展。假设缺陷发展保持当前腐蚀速率,则管道运行一定时间后的ERF值如表8所述。可见,在缺陷发展保持当前的速率保持当前腐蚀速率条件下,3年后1#、4#和5#缺陷的ERF值已大于或接近1,5年后3#弯头、8#缺陷ERF值已接近1。考虑的腐蚀缺陷的发展可能是加速的,因此该管道再评价时间为3年。同理,对其他管道进行再评价时间确定如表9所示。

(4)重点关注管段。根据A管道内腐蚀检测评价结果,管道持液率>0.1的5个管段中,开挖验证了4个,其中3个内腐蚀速率超过0.13 mm/a。4个支线进气三通中由2个腐蚀速率超过0.1 mm/a。因此,应对A管道以下管段加以关注,如表10所述。

表7 某油田集输管道A管道缺陷处MAOP和ERF值

表8 某油田集输管道A管道缺陷深度随时间变化情况

表9 某油田集输管道再评价时间

表10 某油田集输管道A管道内腐蚀重点关注管段

3结论

本次工作表明,内腐蚀直接评价方法能有效识别油气集输管道内腐蚀,而且还能对那些由于物理和几何条件的制约条件不能进行内检测的管道进行内腐蚀评价,能节约人力和物力,同时还能在内腐蚀未发生之前识别出集输管道的内腐蚀高风险段,进行预防性维护。

(1)某油田集输管道介质流速偏低,游离水极易沉降,形成有利于内腐蚀发展的环境。因此应考虑在起点站设置油水分离器,尽量避免游离水进入管道。

(2)集输管道低洼地段的弯头位置容易积存游离水,是该油田集输管道内腐蚀发展最快的部位。建议下一步对更多的弯头开挖检测。

参考文献:

[1]刘慧芳, 张鹏, 周俊杰, 于林, 等. 油气管道内腐蚀检测技术的现状与发展趋势[J]. 管道技术与设备, 2008(5): 46-48.

[2]王桦龙, 苏奎. 油气管道内腐蚀预测评价方法研究[J]. 化学工程与装备. 2014(3): 71-73.

Application of direct appraisement method to appraisement of corrosion in oil-gas gathering and transportation pipeline

ZHU Xiangtai1, MI Xiaoli2

(1.Geophysical Exploration Institute, Baoding 071051,Hebei, China;2.OrientalGeophysicsCompanyofSino-petroleumGroupCo.Zuozhou072750,Hebei,China)

Abstract:Direct appraisement method of corrosion in oil-gas gathering and transportation pipeline of a oil field is taken as an example to illustrate effectiveness of the method for recognition of corrosion in the pipeline. In addition corrosion in the pipeline can be appraised under conditions that do not allow corrosion check in pipeline and risky sectors of corrosion in the pipeline predicted before it is corroded by the method.

Key Words:oil-gas gathering and transportation pipeline; appraisement for recognition of corrosion in the pipeline; appraisement for prediction of corrosion in the pipeline; direct appraisement method; high risk sector

收稿日期:2015-09-24;责任编辑:王传泰

作者简介:朱向泰(1968—),男,高级工程师,1991年毕业于成都地质学院物探系,长期从事地球物理勘查技术研究及管理工作。

通信地址:河北省保定市阳光北大街139号,中国冶金地质总局地球物理勘查院;邮政编码:071051;E-mail:bdwtzx@sina.com

doi:10.6053/j.issn.1001-1412.2016.02.022

中图分类号:P631.5,TE988.2

文献标识码:A