煤基石脑油加氢研究

吴阳春,王 泽,夏大寒,金建涛,王国兴,张先茂(武汉科林精细化工有限公司,湖北 武汉 430223)

煤基石脑油加氢研究

吴阳春,王 泽,夏大寒,金建涛,王国兴,张先茂

(武汉科林精细化工有限公司,湖北 武汉 430223)

摘要:采用三段加氢工艺对煤基石脑油进行了加氢处理,重点研究了反应温度、压力、空速对一段加氢效果的影响,并对该段催化剂的使用寿命进行了考查,初步探讨了三段加氢反应温度对加氢性能的影响。研究结果表明经过三段加氢后的产品溴值小于1.0 g Br/100 g,总硫小于0.5 μg/g,可用于汽油调和组分、芳烃抽提或环保溶剂油。

关键词:煤基石脑油;加氢催化剂;加氢工艺

煤基石脑油是煤制油、煤制天然气、煤制甲醇等新型煤化工的副产物,该油烯烃及硫含量高,烯烃含量在40~80 g Br/100 g,硫含量一般大于2 500 μ g/g,具有强烈的刺激性气味,不能直接使用,需加氢处理后才能使用。此前由于煤基石脑油的产量较低,且国内装置分布小而散,原料来源不稳定,因此没有受到下游深加工企业的重视,产品基本被用作初级燃料烧掉。近两年随着来自煤化工项目的日益增加,煤基石脑油的产量正逐步增长,据统计到2020年全国煤制油产能预计将超过 1千万吨,煤制气产能将达到2 250亿m3/a,再加上煤制甲醇、煤制烯烃等项目的扩产,煤基石脑油的总量预计会超过300万t/a[1,2]。目前煤基石脑油的价格大概为石油基石脑油的50%左右,加氢后的产品用于环保溶剂油或汽油调和组分、芳烃抽提,预计有15%~30%左右的利润空间,利润将非常可观。由上述分析可以看出对煤基石脑油进行加氢工艺处理,不仅能够缓解企业的环保压力,也能为企业创造可观的经济效益,是未来煤基石脑油发展重点方向。

本文采用三段加氢工艺对煤基石脑油进行了加氢处理,既解决了油品高温条件下易聚合结焦的问题,又能有效脱除油品中硫、烯烃等物质。研究表明经过三段加氢后产品的溴值小于1.0 g Br/100 g,总硫小于0.5 μg/g,可用于环保溶剂油或汽油调和组分、芳烃抽提。

1 实验部分

1.1原料性质

所用催化剂为武汉科林精细化工有限公司的W系列催化剂,煤基石脑油沸程范围34~131 ℃,外观为黄色透明液体,有强烈刺激性气味,密度756 kg/m3,双烯值11.7 g I/100 g,溴值68 g Br/100 g,总硫4 286 μg/g。

1.2加氢工艺流程

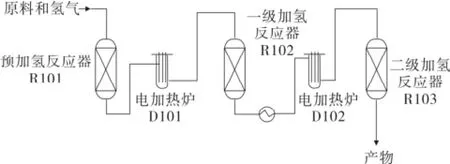

煤基石脑油加氢工艺流程如图1所示。

图1 加氢工艺流程图Fig.1 Flow chart of hydrogenation plant

原料油品首先进入预加氢反应器,加氢脱除链烯基芳烃、双烯烃等不稳定物;然后进入一级加氢反应器,对部分烯烃及硫化物进行加氢脱除;最后进入二级加氢反应器,在催化剂作用下将原料中的硫、烯烃等杂质脱除干净。

2 结果与讨论

2.1一段加氢研究

2.1.1反应温度的影响

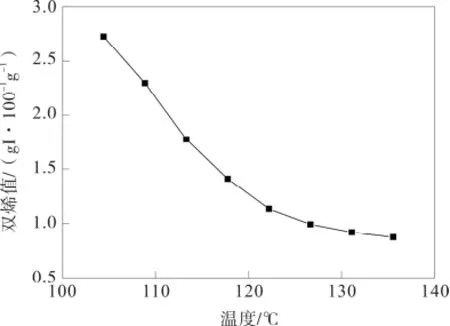

由于链烯基芳烃及双烯烃等物质在加热条件下很容易发生聚合反应,形成积碳,使催化剂活性下降,缩短其使用寿命,因此一段加氢反应温度不能过高,以防止链烯基芳烃等不稳定物质在高温条件下形成积碳,降低催化剂加氢活性,缩短催化剂使用寿命[3-5]。本文采用具有低温加氢活性的催化剂可将上述物质在低温下加氢饱和,使其转变为较为稳定的单烯烃或烷基芳烃。在空速1.0 h-1、氢油比400、压力3.0 MPa的条件下研究了不同温度对双烯烃脱除率的影响,结果见图2。

当反应温度达到 125 ℃时产物的双烯值降0.79g I/100 g,升温后产物的双烯值缓慢下降,降温后产物的双烯值则呈快速上升趋势。由于双烯烃等物质在加热条件下易结焦,因此初期反应温度在125 ℃较合适。

图2 不同温度的影响Fig.2 Influence of temperature on conversion of diene

2.1.2反应压力的影响

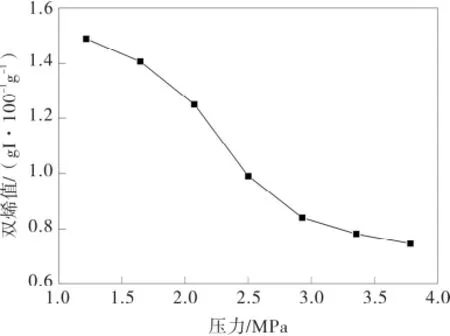

一段加氢主要目的是将链烯基芳烃及双烯烃加氢饱和,使其转变为较为稳定的烷基芳烃或单烯烃,是减分子反应,因此增加反应压力,可使产物的双烯值降至更低水平。另一方面氢分压的增加,可提高氢气在油品中的溶解度和吸附氢浓度,有利于提高加氢反应速率和反应平衡向加氢产物方向移动[6,7]。在氢油比400、温度125 ℃、空速1.0 h-1的条件下研究了不同反应压力对双烯烃脱除率的影响。

研究结果表明,反应压力达到3.0 MPa时,产物的双烯值即下降到0.79 g I/100 g以下,继续提高反应压力至4.0 MPa,双烯值仅下降到0.67 g I/100 g,并无明显变化,但反应压力降至2.0 MPa时,产物的双烯值则快速上升至1.28 g I/100 g。从上述分析可以看出当反应压力达到3.0 MPa时产物的双烯值已降至较低水平,继续提高反应压力对双烯烃的脱除并无明显提高,此外反应压力的提高会导致投资成本的增加,因此反应压力选择3.0 MPa即可。

图3 不同压力的影响Fig.3 Influence of pressure on conversion of diene

2.1.3反应空速的影响

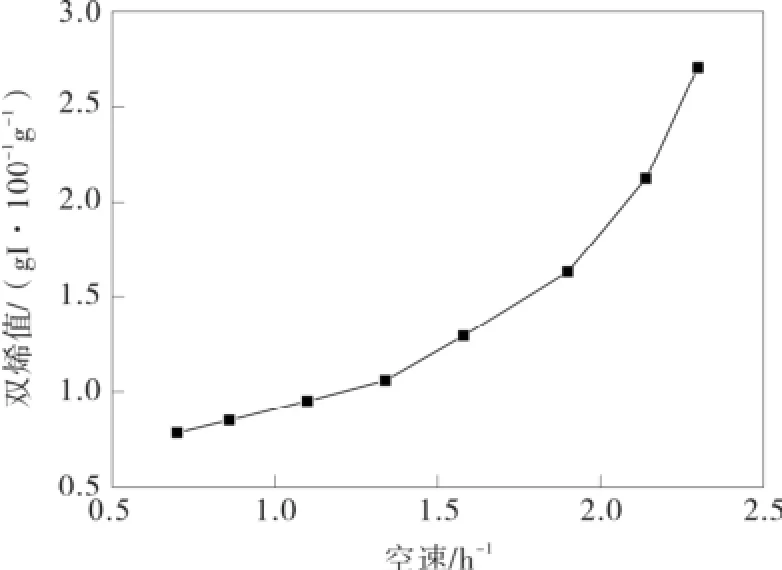

对加氢装置而言,进料空速越大,装置的加工能力越大,但油品在催化剂上停留的时间也随之变短,会导致加氢反应深度浅,达不到理想的加氢效果;反之亦然,因此筛选出催化剂最佳的反应空速对确定装置的加工能力及加氢效果均具有重要义。图4为在温度125 ℃、压力3.0 MPa、氢油比400的条件下反应空速对双烯烃脱除率的影响。从图中可看出当空速为1.0 h-1时产物双烯值0.79 g I/100 g,降低空速后产物的双烯值并无明显下降,提高空速后产物的双烯值则明显上升,因此一段反应的空速应不超过1.0 h-1。

图4 不同空速的影响Fig.4 Influence of air speed on conversion of diene

2.1.4催化剂寿命考查

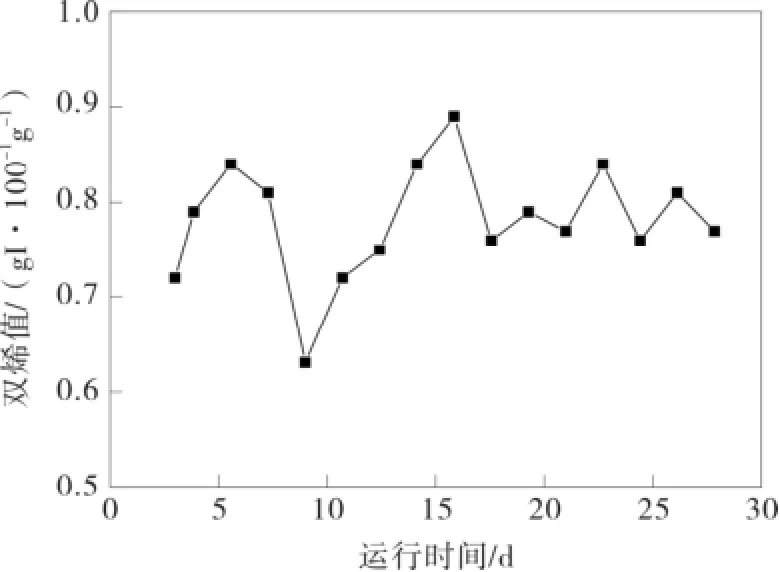

煤基石脑油由于二烯烃、烯烃等不饱和物质含量高,在加氢过程中易于结焦,降低催化剂加氢活性,缩短其使用寿命,因此对该催化剂寿命的评价是不可或缺的。在温度125 ℃、压力3.0 MPa、空速1.0 h-1、氢油比400的条件下对催化剂的使用寿命进行了考查,结果见图5。从图中可以看出在30 d的运行周期内,产物的双烯值一直在0.6~0.9 g I/100 g的范围内波动,没有随着运行时间的延长而明显升高,表明催化剂具有抗结焦能力强,加氢活性稳定,使用周期长的特点。

图5 催化剂寿命考察Fig.5 Influence of life span on the catalytic properties

2.2二段加氢研究

将前两段加氢产物作为三段加氢反应原料,研究了在氢油比600、压力3.0 MPa、空速1.0 h-1的条件下反应温度对加氢性能的影响,见图6。

图6 温度对三段加氢的影响Fig.6 Effect of temperature on the catalytic properties

从图6中可看出反应温度升至280 ℃时,产物的总硫小于0.5μg/g,溴值小于1.0 g Br/100 g,降低反应温度后产物溴值与总硫逐渐升高,且升高趋势越来越明显,升高反应温度后产物溴值与总硫略有下降,但下降趋势趋于平缓,因此三段加氢的反应温度在280 ℃较为合理。

3 结 论

(1)一段加氢在压力3.0 MPa,温度125 ℃,空速1.0 h-1,氢油比400的条件下,通过加氢处理可使煤基石脑油中的双烯烃小于1.0 g I/100 g,有效避免了二烯烃等热敏物质在后续加氢反应中的结焦,有利于延长催化剂的使用寿命。

(2)三段加氢在压力3.0 MPa,温度280 ℃,空速1.0 h-1,氢油比600的条件下,通过加氢处理后产品溴值小于1.0 g Br/100 g,总硫小于0.5 μg/g。

(3)加氢后的煤基石脑油烯烃含量低、性能稳定,硫基本脱除干净可用于环保溶剂油或汽油调和组分、芳烃抽提。该加氢工艺不仅能够缓解煤炭企业的环保压力,也能为企业创造可观的经济效益,具有很好的经济及社会效益。

参考文献:

[1]刘永明.煤化工石脑油有望成新贵[J].中国石油和化工,2014(12)∶37-40.

[2]煤化工石脑油迎来更大发展机遇[J].石油化工技术与经济,2015(1)∶49-49.

[3]张谦温,张菡,刘新香,等.Al2O3-TiO2为载体的前加氢催化剂研究[J].石油化工,2000,29(6)∶413-417.

[4]李大东.加氢处理工艺与工程[M].北京∶ 中国石化出版社,2004∶317 -318.

[5]金谊,刘铁斌,魏民,等.催化裂化轻汽油在Ni-K/Al2O3催化剂上选择加氢研究[J].石油炼制与化工,2004,35(4)∶9-12.

[6]吴成坤.利用乙烯裂解燃料油工业化生产芳烃溶剂油的研究[D].天津,天津大学 化学工程学院,2007.

[7]吴阳春,王泽,夏大寒.裂解C9加氢催化剂性能研究[J].当代化工,2014,43(7)∶ 1202-1204.

Study on Coal Naphtha Hydrogenation

WU Yang-chun,WANG Ze,XIA Da-han,JIN Jian-tao,WANG Guo-xing,ZHANG Xian-mao

(Colin Fine Chemical Co.,Ltd.,Hubei Wuhan 430223,China)

Abstract:The coal naphtha was hydrogenated by three-step hydrotreating.Effect of temperature,pressure,air speed and catalyst life on the first stage hydrogenation was investigated;besides effect of the temperature on the third stage hydrogenation was discussed.The results show that the coal naphtha can be use as aromatics extraction,composition of gasoline and low sulfur solvent oil for the bromine number is less than 1.0 g Br/100 g,the total sulfur is less than 0.5 μg/g after three-step hydrotreating.

Key words:Coal naphtha;Hydrogenation catalyst;Hydrogenation process

中图分类号:TE 624

文献标识码:A

文章编号:1671-0460(2016)01-0013-03

收稿日期:2015-07-16

作者简介:吴阳春(1983-),男,湖北武汉人,工程师,硕士,毕业于武汉理工大学,研究方向:从事油品加氢研究。E-mail:lcawyc@163.com。