加工中心机床数控系统螺距误差补偿分析

叶继军

(江苏江阴中等专业学校,江苏 阴江214433)

加工中心机床数控系统螺距误差补偿分析

叶继军

(江苏江阴中等专业学校,江苏 阴江214433)

摘要:当前随着科学技术的不断发展,数控机床的精度也较之前有了更加严格的要求,数控机床在长时间的使用中精度值会降低,螺距使用中会加大误差,影响设备的加工精度,因此定期对螺距进行误差补偿很重要。在实际工作中主要采取双频激光干涉仪法对系统进行有限补偿,经实践检验已取得了显著的成效。

关键词:加工中心;精度;数控系统;螺距误差补偿

1 加工中心机床数控系统螺距误差补偿原理

通过对数控机床某轴的指令位置与高精度测量系统测得的实际位置进行比较,并经过相关公式计算可得全行程上的误差曲线,技术人员将所获取的误差值绘制成相应的表格并输入到数控系统中。数控系统在工作中会对该轴进行实时控制,若发现存在异常情况会在第一时间进行自动修复将误差控制在允许范围内。误差补偿应遵循一定的原则:(1)必须在机床上安装精度较高的测量装置;(2)根据需要编写相应的程序,在具体的位置设置一些标志点;(3)系统运行到标记位置应选择测量装置进行有效测量并记录精确位置;(4)记录各位置点的误差值;(5)为了使测量更加精确,可多次测量求平均值;(6)将修正表输入数控系统中,进行针对性的误差补偿。

2 螺距误差与补偿的几种常见类型

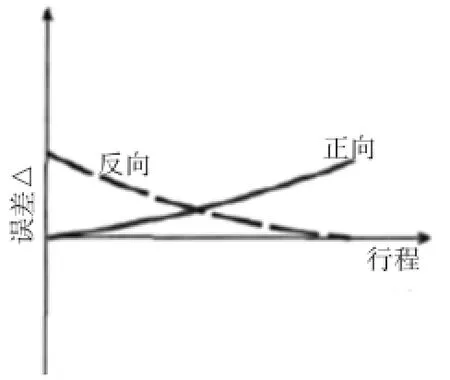

2.1交叉型螺距误差与补偿

设备正常工作中由于丝杠之间配合不紧密或者其他因素的制约影响机床的精确性,为了有效解决上述问题在机床重复工作中可对丝杠的机械安装结构进行不同程度的处理后,再进行重新测量,根据所获知的参数对机床进行误差补偿。机床交叉型螺距误差示意图见图1所示。

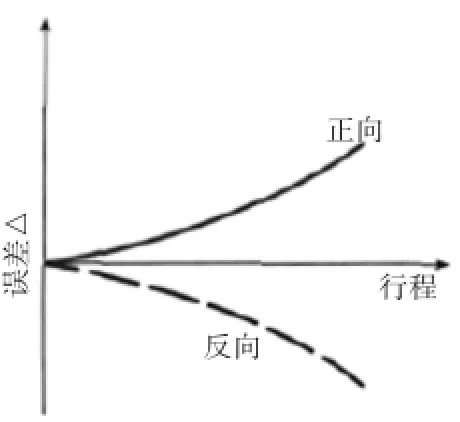

2.2喇叭型螺距误差与补偿

机床的被测轴在全行程的各段误差分布不均匀,尤其是机床反向运行时误差较大,从而造成反向间隙超过系统可允许范围。造成上述现象的原因是该轴导轨副出现松紧不一情况所引发的,再加之在误差测量中由于定位精度不准确,随着该轴的不断变动,误差会变得更大,形成了喇叭型的正反向定位曲线。出现上述情况可对设备进行适当的改进,并采取螺距反向间隙补偿模式进行校正,确保设备正常运行。图2所示。

图1 交叉型螺距误差示意图

图2 喇叭型螺距误差示意图

3 基于双频激光干涉仪的动态补偿

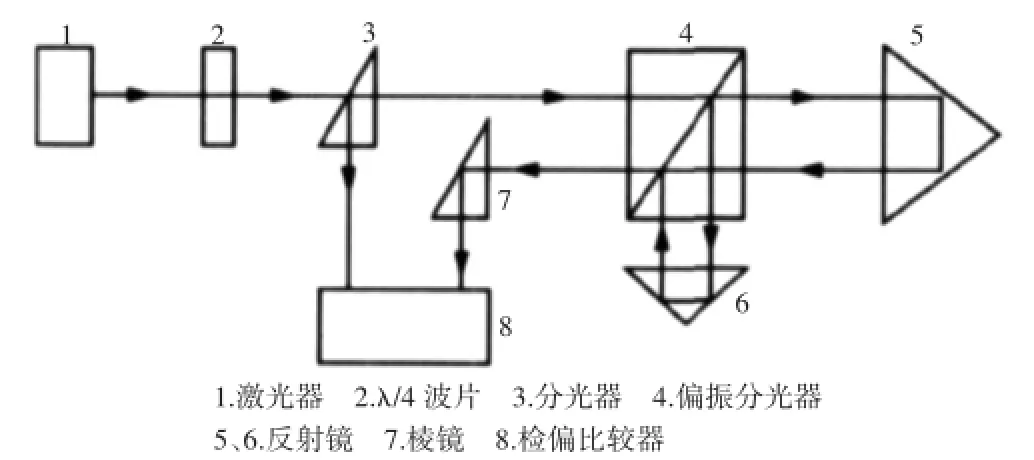

3.1双频激光干涉仪工作原理

双频激发干涉仪测量原理见图3所示,该测量原理是通过赛曼效应的有效应用,使激光器1所产生的光束经λ/4波片2和分光器3后转变成振动方向垂直的f1偏振光以及频率稳定的f2偏振光。经由分光器3反射的光束会通过一定的作用送入检偏比较器8从而产生一定的信号。通过分光器3的光束在经过偏振分光器4后会兵分两路,与分光镜片f2信号平行的分光器最终会装在移动部件上的反射镜5处,当机床处于正常工作状态时会产生一定的差频即Δf,f2信号也随即变成f2+Δf;而与分光镜片垂直的f1信号则通过一定条件的反射会固定到反射镜6上,通过两次反射后最终汇合于偏振分光器4的位置,这时经过一系列传输的信号中已包含了机床移动中所具有的相关信息即Δf;通过反射镜7送入检偏比较器8中,最终所得出的脉冲差值即就是机床在运行中实际移动距离。图3所示。

图3 双频激光干涉仪测量原理

3.2螺距误差动态补偿的实现

螺距误差动态补偿系统的工作原理表示如下:(1)通过串口RS232将计算机与SINUMERIK802S/C系统的CNC控制器相联接,并借助计算机控制双频激光干涉仪实现数控机床的同步工作;(2)计算机可通过数据采集卡对所获取的数据进行准确测量,并与CNC译码器输出的指令值进行比较,所得出的差值最终经由计算机进行处理;(3)补偿接口会将软件所计算出的补偿数值输入数控系统中,从而确保系统得以正常工作。

3.3螺距误差补偿实例

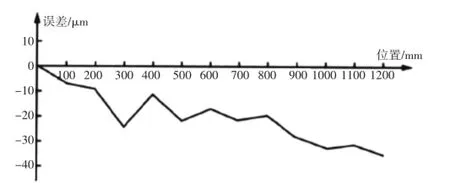

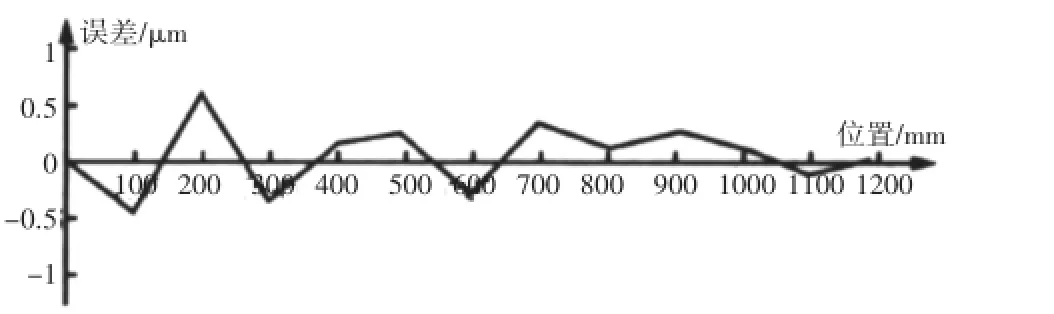

对一台SINUMERIK 802S/C系统数控机床的X轴螺距误差进行补偿,图4代表的是补偿前螺距误差曲线,图5表示补偿后的螺距误差曲线,通过对两图的比较分析螺距误差通过动态补偿后机床的位置控制精确度得到了明显的增强,加工性能也较之前得到了改进,从中也说明了采取螺距误差补偿方式是合理的。

图4 补偿前的螺距误差曲线

图5 补偿后的螺距误差曲线

4 结束语

综上所述,数控系统的螺距误差补偿方式在提高机床定位的精确性方面起到了一定的作用,但造成机床加工误差较大的重要影响因素仍是装配工艺的不科学或机械设计存在异常所致,所以若遇到螺距误差偏大时需对设备进行检修,将误差尽可能降低的前提下再实施螺距误差补偿效果将更为显著。

参考文献:

[1]孟凯,乔炜,骆朝晖.先进检测仪器在数控机床精度验收中的应用[J].组合机床与自动化加工技术,2013,(11): 78-79.

[2]张军,吴则鹏.CNC数控机床误差补偿系统及位置精度评

定[J].组合机床与自动化加工技术,2014,(06):46-48.

中图分类号:TG659

文献标识码:A

文章编号:1672-545X(2016)04-0277-02

收稿日期:2016-01-08

作者简介:叶继军(1977-),男,江苏江阴人,工程硕士在读,讲师,主要从事数控加工理实一体化教学工作。

CNC Machining Center Pitch Error Compensation System Analysis

YE Ji-jun

(Jiangsu Jiangyin Vocational School,Jiangyin Jiangsu 214433,China)

Abstract:With the current development of science and technology,precision CNC machine tools than before also have more stringent requirements,CNC machine tools in long-term use will decrease the accuracy of pitch will increase the use of processing errors,affecting equipment accuracy,pitch error compensation on a regular basis is very important.In practice mainly adopts dual-frequency laser interferometer system limited compensation method,proven already achieved remarkable results.

Key words:machining centers;accuracy;NC system;pitch error compensation