切丝机尾料装置的设计与应用

娄 晶 倪伟东 潘 卫(安徽中烟工业有限责任公司合肥卷烟厂,安徽 合肥 230601)

切丝机尾料装置的设计与应用

娄 晶 倪伟东 潘 卫

(安徽中烟工业有限责任公司合肥卷烟厂,安徽 合肥 230601)

摘 要:本文通过对SQ31X系列切丝机在生产尾料时出现绒丝的情况进行分析,自主设计一种投入少、简单易行且成效快的装置。减少了物料的生产损耗,提高了物料的实际利用率,同时回避更改切丝机控制程序需要依赖于设备厂家的问题。对于其他型号的切丝机同样具有推广的价值。

关键词:切丝机;绒丝;降耗;定时型;定距型

0. 引言

合肥卷烟厂制丝车间积极响应公司节约发展号召,贯彻落实企业节约发展工作要求,从夯实管理和技术创新两个方面着手,在提升产品品质的同时,深入分析生产环节中影响消耗指标的因素,在降低单箱烟叶消耗指标方面取得较大成效。随着节约发展工作的深入开展,控本降耗的理念已深入人心,车间员工节能降废、提质降耗的意识不断加强,更加关注生产中过程控制的细节,在解决问题的同时也提高制丝车间整体技术水平和创新能力。

1. 绒丝产生的现象与分析

在整个烟叶的加工过程中,切丝的工艺任务是将烟片制成合格的叶丝。该工序本身就是一个造碎的过程,如何在生产过程中减小烟叶消耗是切丝工序需要解决的问题。在目前所有在用型号的切丝机中,无论是采用水平进料模式还是垂直进料模式,每批次切丝进入尾料时,切丝机料斗内都会有剩余未切完的烟片。为保证产品烟组配方的严肃性,防止不同牌名的烟片混用,目前制丝车间是将剩余的烟片做好标识再回掺入同牌名下一批次中,但剩余烟片数量不一会造成批次间重量差异性较大,不利于过程消耗的统计分析,同时也不利于精细化控制的发展要求。

尽量减少切丝机料斗内烟片的剩余量,可以减小批次间重量的波动,但切丝尾料时会出现细丝和绒丝现象。经过对切丝机的检查发现,我厂采用的昆船公司SQ315型切丝机是因为当生产进入尾料阶段后,随着切丝机料斗内剩余烟叶的数量减少,压实器无法对烟叶提供一个稳定的压力,导致切丝机在尾料工作时产生大量绒丝。目前合肥卷烟厂大部分牌名均为分组加工、两台切丝机同时生产模式,一般每天生产4个牌名14批次左右,受生产能力的制约,更换牌名次数较为频繁,产生的消耗也较多。而且这部分绒丝经过后续加工后,基本都变成烟末,根本不能利用。长此以往不仅会对烟丝结构指标造成影响,还会影响到制丝单箱烟叶的消耗,所以本次研究工作重点将解决切丝机尾料时出现绒丝的问题。

图1 定时型防绒丝原理图

2. 切丝机尾料装置设计方案

通过对切丝机尾料绒丝产生原理的分析,结合制丝车间的技术力量和切丝机在日常生产中的维保情况,决定采用在切丝机电控柜中增加电器外挂的方式来解决此问题:(1)定时型防绒丝系统,当进入尾料排空时,按照预先设定的时间,在压实器失去对烟丝持续的压力前对排链发出停机信号,即可保证不会有绒丝的产生。(2)定距型防绒丝系统,在切丝机料仓的设定位置加装光电管,当光电管在尾料时没有探测到烟丝,自动给排链发出停机信号,确保没有绒丝产生。

3. 定时型方案的实施

3.1 实施过程

制丝车间技术人员决定从电气方面入手,用增加继电器的方式来改造,这最大的难点在于选取排空流程时序内,切丝机内部主控制程序与对外连接电器控制衔接的节点。经多次观察比较,最终选用控制压实器的输出点作为控制点,因为这点能满足排空状态下控制动作顺序的要求。

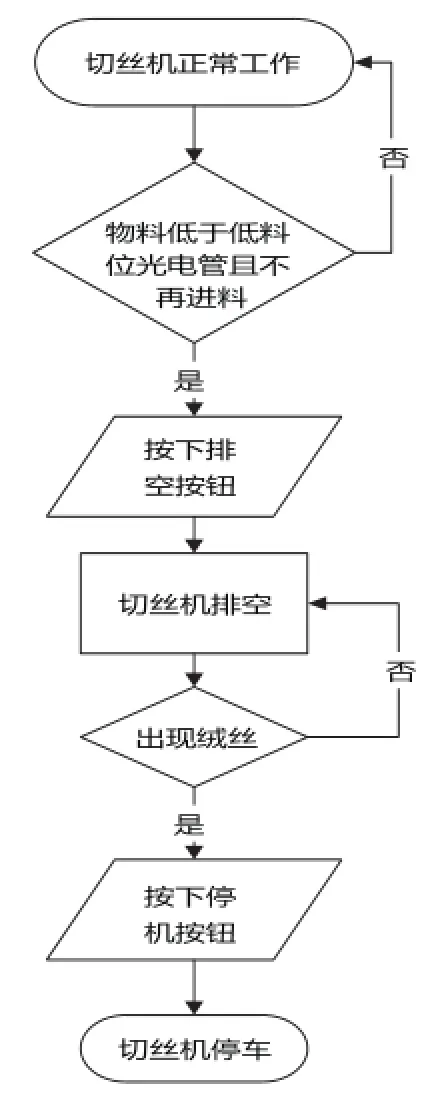

切丝机正常生产的情况下,当批次结束,剩余物料低于料斗低料位光电管时,此时切丝机自动停车。按下排空按钮SB1.5,切丝机进入排空阶段,开始对料斗内剩余物料进行加工,直到操作工停车。添加防绒丝装置后,当按下排空按钮SB1.5时,防绒丝装置和切丝机同时工作,此时装置进入倒计时程序。随着物料的递进,失去压实器推进作用的物料与排链摩擦力逐步减小,在即将形成绒丝的时刻,经过预先设定好的时间,防绒丝装置动作,串联在排链变频器的一路时间继电器触点断开,使之停止运行;同时另一路接报警灯的触点闭合,报警灯闪亮提示排空结束。再次按下排空按钮后,防绒丝系统复位,一个工作周期结束。因事先经过准确的时间设定,此时出料口的物料恰好处于即将产生绒丝的临界点处,方案设计原理如图1所示。

从电路图上可以看出,控制切丝机排链工作的只有一处,即时间继电器T1的延时断开常闭触点。如果将此点短路,即恢复原机初始状态,丝毫不影响原机性能。从以上过程可以看出,改造的方法简单有效,初步达到当初设计目的。此方案首先在3号切丝机上实施,在电控柜增加相应电气器件,实现控制功能。

3.2 效果验证

通过在3号切丝机上的试用,已经初步达到设计方案预期的目标,为了更好地保证实际使用效果,车间技术人员对该方案进行了跟踪检查,在实际使用中发现了一些不足,现使用的方案是物料从计量管的低料位光电管开始计时,到出料口即将产生绒丝之间的时段来控制,我们测试的牌名为黄山(新制皖烟)经测算大约为60s,这里主要由时间继电器来控制。烟叶经切丝机切削,从整丝到绒丝的过程产生也就短短2s、3s时间,要想使烟叶切削整丝率最大化,势必需控制防绒丝的精度,但在60s期间,切丝机会受到诸多外界因素的影响,从而使防绒丝的效果下降,其中主要有:

机台人员的操作习惯:在临近尾料时靠目测,不等物料低于低料位光电管时就启动排料程序,致使在设定时间内机仓内的物料剩余过多;此外排料过程设定的刀辊转速是280转/秒,与设定的60s时间基本能匹配防绒丝要求,但有时操作人员疏忽未将生产时设定的转速修改过来,造成绒丝的产生提前或滞后,也会消减防绒丝的效果;

来料物理性质的影响:来料的水分大小、等级差异(油性不同)、碎片率多少等等这些离散的不确定因素,都会在物料运行到最后失去后部压实器推力时,仅靠自身与排链的相对摩擦力来递进时反映出来,此时操作人员只能靠增减排链速度来获得最佳切丝效果,在排料60s定时的限制下,达不到防绒丝的最佳效果。

图2 定时型防绒丝原理图

图3 正常切丝机尾料流程图

图4 定时型防绒丝流程图

图5 定距型防绒丝流程图

4. 定距型方案的实施

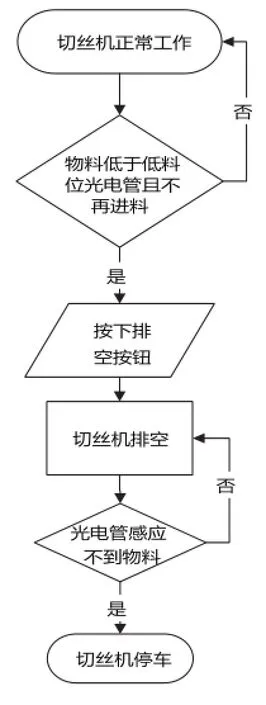

距离控制型(定距型),总体思路是缩短控制时间,将原来的60s控制减少到1s~3s时段控制。这一方面尊重每人的操作习惯,将不同操作手法对系统的影响减少到零,使整个过程更加便捷化、人性化;另一方面可以消除定时型因控制时间过长带来的外部因素干扰,将这段不稳定部分化解到忽略不计的程度,使之更实用化、成型化,此方案对各牌名原料之间的差异可以忽略,通用性较高。本方案在1号切丝机上实施,方案设计原理如图2所示。

首先测量绒丝产生瞬间,剩余物料的尾部与出料口的距离,在适当的位置,在机仓壁上打孔安装一对对射式光电开关,来检测物料运行的状况。等物料运行至光电管时发出启动信号,这时再启动防绒丝装置,辅以时间继电器的调节控制,准确地将排链在即将产生绒丝时停止运行。这里的时间继电器只起到缓冲和调节作用。从原理分析,将造成影响防绒丝效果的因素减少到光电管自身的精度和时间继电器调节的合理性,与其他杂波无关。

原始工作流程图和两种改造方案的流程图如图3~图5所示。

结论

没有安装防绒丝装置前,每批次每台切丝机均有绒丝现象出现,3号机在定时型防绒丝系统的控制下,绒丝现象较以往有了大幅减少;1号切丝机在使用定距型方案安装后3个月内再无绒丝出现,效果稳定。且改造后,切丝机料斗内余料重量稳定,不会因操作工的操作习惯而发生改变,对控制同牌名批次间重量的稳定有积极意义。并且节约的这部分烟片仍能继续利用,再被制成合格的叶丝。

由于我厂大部分牌名为分组加工模式,如果每批次都可以节约叶丝670g×2=1340g=1.34kg。按照目前40万箱产量计算,制丝环节共需投料约2700批,这样每年可节约叶丝约2700×1.34kg=3618kg,约100箱烟丝,按每只卷烟含0.65g烟丝计算,大约111箱成品卷烟。

同时在关键业绩指标中,单箱烟耗是考察制丝车间最为重要的一项,我厂目前主力产量大多为一二三类烟,本身烟叶消耗较大,因此本次改造对降低烟叶单耗有积极的意义,而实际上本次改造器件的费用仅为伍佰元左右。

目前我厂使用的3台切丝机均为昆船公司生产的SQ315型切丝机,行业内使用该系列机型的厂家较多,而昆船公司对该问题还未设计相应的改进程序,其他厂家也未见这方面的改进措施,而且此种方案只需稍加改动即可以适应大部分品牌的切丝机。为此,做为防绒丝理念的倡导者,我们正积极筹划方案专利的申请。当然解决类似问题可能还有其他更好的途径,但是我们这种投入低、简单易行且成效快的设计在行业内具有一定的推广价值。

参考文献

[1]李忠寿,杨晓春,王雷,等.切丝机新型磨刀装置的研制[J].烟草科技,2006(9):20-21.

中图分类号:TH122

文献标识码:A