某城市燃气门站工艺及仪表控制方案设计

刘芳芳,李 岩,柯 琳,杭厚义

(1.中国石油天然气管道工程有限公司 仪表自动化室,河北 廊坊 065000;2.昆仑能源有限公司,内蒙古 呼和浩特 010000)

某城市燃气门站工艺及仪表控制方案设计

刘芳芳1,李岩1,柯琳1,杭厚义2

(1.中国石油天然气管道工程有限公司仪表自动化室,河北廊坊065000;2.昆仑能源有限公司,内蒙古呼和浩特010000)

[摘要]某城市燃气分输站项目充分利用管道天然气替换人工煤气,保障了市民的供气安全与稳定,改善了人居环境,该项目的建设顺应国家能源变革的方向,与我国能源结构发展的趋势相一致,具有良好的发展前景。

[关键词]城市燃气门站;仪表控制;方案设计

[DOI]10.13939/j.cnki.zgsc.2016.28.088

1引言

天然气作为一种优质高效的清洁能源和化工原料,已被广泛地应用于我国国民经济生产和生活中的各个领域,不仅广泛应用于工业、家用燃料和石油化工原料,而且已被公认为一种廉价、清洁、安全、高效的车用燃料。天然气的开发利用以其储量大、清洁、高效而受到各国政府的高度重视,以天然气替代煤和石油已成为当今世界能源发展的主要方向之一。

根据国家制定的遵循“多种气源、多种途径、因地制宜、合理利用”的城市燃气发展方针,天然气被列为鼓励发展的重要产业,国家在能源建设方面也要求使用清洁能源,并逐步提高清洁能源的利用率。某管道在该分输站所在市预留了分输接口,为了顺利承接和充分利用更为优质的管道天然气来替换人工煤气,改善人居环境,该市对天然气的需求非常迫切。

2工程概况

本工程预留分输接口的分输压力为4.0MPa,管径DN150,分输气量为54.3×104Nm3/d(1.90×108Nm3/a)。设置1座天然气门站,一期设计规模为1.0×108Nm3/a,为城区中压管网供气;预留分输规模为0.9×108Nm3/a。门站主要设置有过滤、计量、加热、一级调压、二级调压、加臭、分输预留等功能。

3工艺方案

3.1主要设计参数

(1)标准状态。气体标准状态为压力1.01325×105Pa(绝对压力),温度20℃。

(2)年工作天数。年设计工作天数为365天。

(3)上游来气压力与下游需要的压力。预留分输接口压力为4.0MPa。

下游接已有的中压管网,保证门站出站压力不大于0.4MPa。

(4)供气规模。本工程总设计规模1.90×108Nm3/a;其中,一期设计规模1.0×108Nm3/a,供城市中压管网,设计小时流量2.61×104Nm3/h;中远期预留分输规模0.9×108Nm3/a,供CNG汽车用户,设计小时流量1.60×104Nm3/h。

(5)设计压力及管径。本工程门站前管道设计压力为4.0MPa,管道直径DN400,长度4.17km;门站后管道设计压力为0.4MPa,管道直径DN500,长度3.69km。

3.2工艺流程

3.2.1门站一期设计规模为:1.0×108Nm3/a

(1)门站工作参数:

进站输量:0.10~2.61×104Nm3/h

进站压力:4.0MPa

进站温度:10~12℃

门站出站流量:0.10~2.61×104Nm3/h

门站出站压力:0.4MPa

门站出站温度:≥1 ℃

(2)主要流程及功能设置:

①接收来气,天然气进站经过滤、计量、加热、一级调压、二级调压、加臭后出站,进入城市中压管网。

②站内自用气。

③分别预留4.0MPa/1.6MPa/0.4MPa分输接口。

④正常和事故工况下干线及站内天然气放空。

⑤设备排污。

(3)主要设备:

①进、出站ESD电动球阀,各1台。

②篮式过滤器,3台。

③流量计,3台。

④气水换热器,2台。

⑤电加热器1台。

⑥一级调压装置,3台,第一级调压将压力由4.0MPa调至1.6MPa。

⑦二级调压装置,3台,第二级调压将压力由1.6MPa调至0.4MPa。

⑧加臭装置1套,用于为安宁市天然气加入臭味剂。

⑨自用气调压箱1 套,供往站内供热间、厨房。

⑩放空立管1 座。

3.2.2门站工艺系统

站内设置过滤、计量、加热、调压、加臭、放空及排污等设备设施。进、出站设置紧急切断系统,事故工况下可将站场与上、下游管道隔离。

站内进站管道、调压后管道、经过加热后的管道上设置安全泄放阀,当压力高于相应设定值时,可实现自动泄放。

进站紧急切断阀前、出站紧急切断阀后、过滤及调压调节设施后的管道均设置手动放空阀,站内维检修时可手动放空管段内的天然气。

站内篮式过滤器及所有汇管均设置排污口,且为双阀(前端为球阀、后端为排污阀)。

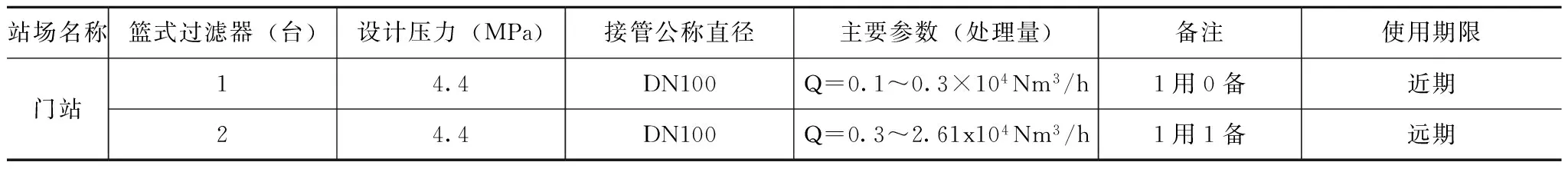

3.2.3主要设备选型

(1)篮式过滤器。流量计前应安装过滤器,本工程选用篮式过滤器,过滤精度≥5μm;效率≥98%。过滤器上应有前后压差检测装置。

在设计温度和设计压力下满足规定的强度要求,使用安全可靠,检查、维修方便。

要求滤芯经久耐用、具有较大的过滤面积和纳污能力,更换周期长(见表1)。

表1 篮式过滤器参数

(2)加臭系统。为了安全使用天然气,当它从管道和设备中泄漏出来时,应能马上就可以察觉到。本工程下游为城市管网,为此在天然气中加入臭味剂(或加味剂)。

(3)放空立管。放空立管主要用于事故检修时天然气的排放等。

放空立管应工艺合理,技术先进成熟,保证管道系统的检修及事故排放;满足安全、环保及健康的要求;操作范围弹性大,可在规定的排放量之间稳定可靠;具有高可靠性,能承受地震、风载等各种荷载,可长期运行;运行维护简单,操作费用低;满足运输、安装和使用过程中的强度、刚度和稳定性的要求(见表2)。

表2 放空立管参数

(4)加热系统。门站近期加热量较小,采用电加热器;远期所需热负荷较大,加热系统采用“锅炉+换热器”系统,较为经济可行。换热器设置及具体参数和计算结果见表3。

表3 换热器设置及具体参数和计算结果

注:换热器配套自控系统,加热功率应能根据天然气的温度自动调节,在加热状态下保持天然气出站温度不低于1℃。

(5)阀门及执行机构。紧急截断阀:为便于输气管道的维修,以及当输气管道发生破损时,尽可能减少损失和防止事故扩大,站场的进、出站紧急截断阀拟采用电动球阀,配置电动执行机构。当站场发生事故及检修时,可关闭进、出站紧急截断阀,保证站场的安全。

站场球阀:工艺站场主要工艺流程上的阀门拟采用球阀。球阀具有密封性能好、操作灵便、开闭时间短等优点。

截止阀:截止阀根据安装位置及功能不同,分为节流截止放空阀和排污截止阀。节流截止放空阀具有密封可靠、耐冲刷、使用寿命长、操作轻便等特点。该阀门采用双质(硬质及软质)密封,节流面与密封面分开,使阀门的密封性和使用寿命大大提高。排污截止阀也采用硬软双质密封面,并采用阀座浮动连接,设有平衡孔可调节软密封面变形量,保证了密封的可靠性,具有耐冲蚀、排污性能好、使用寿命长等优点。

站内放空管线上拟采用节流截止放空阀,在排污管线上采用排污截止阀。放空管线及排污管线均采用双阀结构,节流截止放空阀及排污阀上游设置球阀,以保证密封性,便于维修与更换。

安全阀:为保护站内设施,防止管线和设备超压,在有超压可能的管线上设安全阀。

本设计中,在调压系统出现故障时,为避免调压橇下游管道压力超高,调压橇下游设置安全阀,为管道提供超压保护。

安全阀有弹簧式和先导式两种类型,先导式安全阀与弹簧式安全阀相比,改粗弹簧直接感应压力为压力传感器(先导器)感测压力,大大提高了压力感测的灵敏度。同时克服了传统弹簧式安全阀动作后阀芯不易复位、关闭不严的问题。本工程站内气体超高压泄放选用动作灵敏、泄放能力大的先导式安全阀。

止回阀:放空区所需的止回阀选用无冲击、压降小、流通能力大、密封性能好的轴流式止回阀。

执行机构:阀门执行机构是管道自动控制的关键设备,要求其性能必须稳定可靠。电动执行机构防爆/防护等级室外为ExdⅡBT4/IP65(最低)。阀门所有电动执行机构均应设有阀位检测和显示。

3.3工艺用管

3.3.1站内管径确定

(1)站内管径的选择,采用以下公式进行计算:

(2)根据计算的管内径及相应制管标准,选择相对应的管径,并校核管内气体流速,各站场流速小于15m/s。

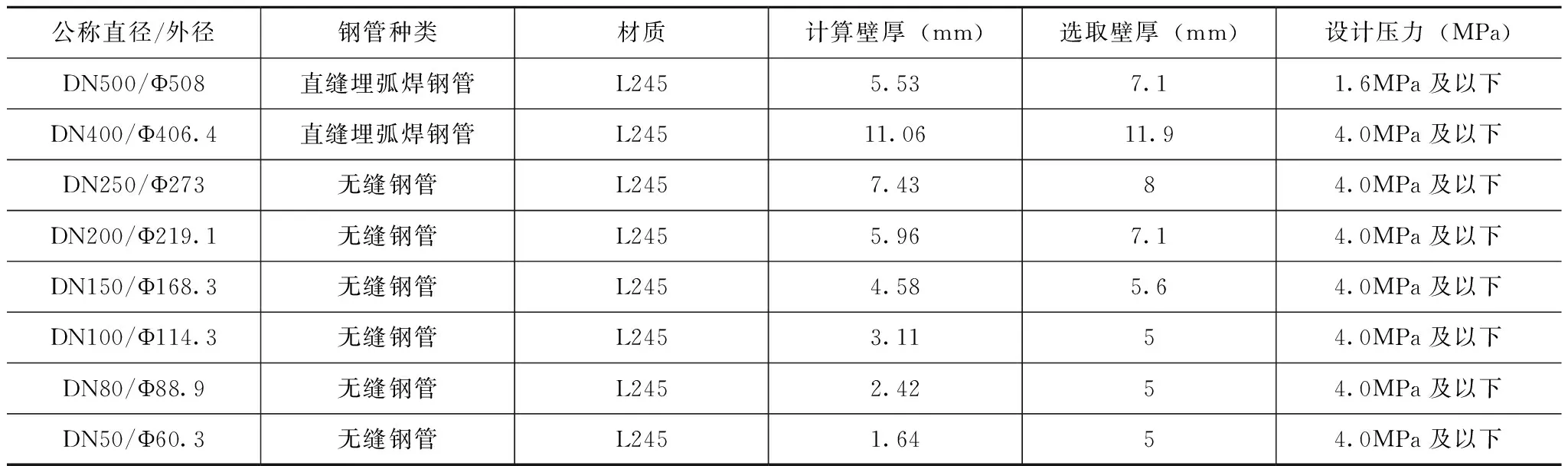

3.3.2管线材质及壁厚选择

根据《城镇燃气设计规范》(GB 50028—2006),不同压力等级钢管壁厚按下式计算:

经计算,站内管线管径及壁厚选择详见表4。站内钢管应满足《石油天然气工业管线输送系统用钢管》(GB/T 9711—2011)规范规定的PSL2级钢管标准。

表4 站内管线壁厚计算结果

4自动控制系统方案

4.1自控设计范围

自动控制系统根据生产工艺过程的需要,监控现场输气工艺、辅助设备或设施,以达到保证该管道安全、平稳和高效运行的目的。本工程仪表控制的主要设计内容包括工艺站场所有现场检测仪表、站控制系统、计量系统、调压系统以及仪表系统供电、防雷、接地等的设计,工艺及仪表控制流程见图1。

图1 工艺及仪表控制流程

4.2控制水平及模式

该门站的控制系统为三级操作模式:

(1)调度中心级(预留)。

(2)站控制级:站操作员通过操作员工作站发布命令,由站控制系统自动完成。

(3)就地操作级:在现场对各种设备进行控制。

在正常情况下,由站控制系统完成对本站的监视控制,当进行设备检修或事故处理时,可就地控制。

当调度中心建设完成后,在正常情况下由调度中心对安宁门站实施运行、调度和管理,在调度中心授权或计算机控制系统以及通信系统发生故障时,可以由站控制系统接管控制权来完成站工艺系统的控制。在站控制系统授权或站控制系统出现故障的状况下,可进行就地操作。

在调度中心发出ESD命令(预留)、站ESD手动按钮动作和站内火灾发生的情况下关断站场的进出口ESD阀。

在调度中心建成前,本工程由站控制系统进行控制。

4.2.1调控中心

由于该门站所在市的调控中心尚未建成,该工程仅预留了调控中心的接口。

4.2.2站控制系统

站控制系统(SCS)是SCADA系统的远方控制单元,完成站内的计量、调压、流程切换等控制功能。它不但能独立完成对站场的数据采集和控制,而且将有关信息传送给调度控制中心并接受调度控制中心下达的命令。

本设计为城市燃气供气管道项目,站场结构简单,控制点数少,ESD控制逻辑较少,门站控制系统拟采用一套满足SIL等级要求的PLC作为过程和安全仪表系统的控制器,完成站场的过程和安全仪表系统的控制。站控系统配置见图2。

图2 站控系统配置

4.3现场仪表选型

仪表及控制设备的选型以系统安全、性能稳定、可靠性高、性价比高,满足工艺条件要求、准确度要求,满足现场环境及符合环保要求等为原则。

——温度测量仪表

采用双金属温度计作为就地温度检测仪表。双金属温度计的准确度等级为1.5级。

站内和流量计量用的温度检测仪表,采用一体化智能温度变送器(检测元件为Pt100的铂热电阻)。温度变送器的输出信号为4~20mADC(二线制),并能输出基于HART通信协议的数字信号。

——压力测量仪表

采用弹簧管式不锈钢压力表作为就地压力检测仪表,其准确度等级为1.6级。

远传压力/差压信号采用智能型压力/差压变送器,用于流量压力补偿用的采用电容式绝对压力变送器,用于过程控制检测的压力变送器可采用单晶硅检测原件。变送器标准测量范围内的测量准确度等级为0.075,输出信号为4~20mADC(二线制),并能输出基于HART通信协议的数字信号。

——火灾及可燃气体检测仪表

在站控制室、机柜间等房间内,采用点型感温探测器及感烟探测器进行火灾监测,同时配有报警器,进行报警和记录。点型感温探测器主要为电子差定温感温探测器,点型感烟探测器主要为离子感烟探测器。探测器与火灾报警系统采用二总线通信技术,整个系统随时监测总线工作状态,保证系统可靠运行。

在厨房内设置民用可燃气体探测报警器,用来检测生活用气的泄漏并报警,同时将报警信号与用气管线上的电磁阀和屋内风机进行联锁,当发生可燃气体泄漏时,可燃气体探测报警时联锁启动风机,同时电磁阀动作切断管道用气。

在工艺装置区设置防爆型红外式可燃气体探测器,用来检测天然气的泄漏并报警。

在锅炉房设置可燃气体探测报警器,用来检测锅炉用气的泄漏并报警,同时将报警信号与用气管线上的电磁阀和屋内风机进行联锁,当发生可燃气体泄漏时,可燃气体探测报警时联锁启动风机,同时电磁阀动作切断管道用气。

在发电机房内设置三频红外式火焰探测器,用来检测火焰并报警,发生火灾时探测报警。

站场内配置便携式可燃气体探测器。

——取源部件

温度取源部件:温度计或温度变送器采用外保护套管进行安装,外保护套管与工艺管道或设备的连接采用焊接方式。

压力取源部件:压力取源部件采用焊接式截止阀与工艺管道焊接方式连接;截止阀和二次仪表阀串联安装。二次仪表阀的材质为不锈钢,具有在线测试接口和排气/排液口。

——电缆选型

将传输信号类型、用途、电压等级以及周围环境等作为电缆选型的主要依据。室外直埋敷设的电缆,全部采用铠装电缆。电缆截面积一般不小于1.5mm2。

控制电缆应选择钢带铠装控制软电缆;模拟信号传输电缆选用铜芯屏蔽铠装控制软电缆;数字信号选用铜芯铠装控制软电缆;通信电缆选用铜芯铠装分屏总屏计算机用软电缆。

——计量系统

天然气流量计量系统是企业进行贸易交接、经济分析、成本核算的主要依据,将直接影响管道的经济效益与用户利益。计量系统在满足《天然气计量系统技术要求》(GB/T18603)的前提下,采用贸易交接流量计进行计量。流量计配流量变送器,将流量计检测值转换为电子信号,传输到配套的流量计算机上。同时与流量计算机上的压力、温度和气体组分等信号,组成流量计量回路,并通过相应的标准进行流量计算、显示、存储与管理。

本工程计量仪表主要采用质量流量计。

——流量计量系统的设置原则

(1) 计量系统的准确度达到±1%,流量计的精确度在qt~qmax范围内优于±0.5%,发热量测量系统的不确定度小于±1%。

(2) 流量计量系统计量支路不应有旁通,流量计量应设有备用支路。

(3) 每台流量计设置流量计算机,进行瞬时流量和累计流量计算,也可进行热量的计算。

(4) 选用气体超声流量计,计量管路按最大流速20 m/s进行计算。

(5)计量系统应避免脉动流和振动。

(6) 计量系统推荐采用计量支路的方式进行供货,每条计量支路包括流量计、温度、压力检测仪表、流量计算机等,计量支路采用露天安装方式。

(7)本工程计量系统所需气体组分参数采用手动输入。

——流量计量系统的选型

本工程中与上游用户交接计量均为贸易交接计量,为保证流量计量的准确度,流量计的准确度等级按0.5级选型。由于本工程投产初期的输量与正常运行的输量以及远期输量相差太大,本设计在兼顾大小流量的情况下,对流量计的口径进行了计算和比选,最终确定的计量系统流量计配置如表5所示。

表5 流量计配置

当输量达到远期输量后,将DN50的质量流量计计量支路拆除,更换为一路DN100的超声流量计计量支路。工艺管线、阀门、直管段及设备间距均按DN100的超声流量计计量支路的要求进行设计和预留。

——计量系统检定

根据《中华人民共和国计量法》的规定,用于贸易结算的工作计量器具属于强制检定的范畴,必须进行周期检定,并执行国家有关的计量检定规程或标准。

本工程流量仪表的检定方法采用离线检定,依托计量检定中心检定设备进行检定。

——压力监控系统

本工程上游出站压力为4.0MPa,门站出口压力为0.4Mpa,调节压差大,需采用两级调压方式。第一级调压将压力由4.0MPa调至1.6MPa,采用“安全切断阀+自力式调压阀+自力式调压阀”的设计方案;第二级调压将压力由1.6MPa调至0.4MPa,采用“安全切断阀+自力式调压阀”的设计方案(见表6)。

针对天然气管道压力控制系统的特点,控制阀在大差压持续工作的工况下,要满足流通能力大、降噪、抗气蚀以及压力控制平稳、维护量小等要求,根据现有天然气管道调节阀的使用情况,本工程安全切断阀在结构上应选用翻板式或轴流式,自力式调压阀在结构上选用流通能力大的轴流式阀门。调节阀的流量特性选择等百分比的流量特性。

门站的压力控制系统为对压力进行控制。当供气流量超过设定值时,可通过工艺出站阀的旁路进行手动控制,对用户供气量进行限量控制。

表6 压力控制系统配置

——站内自用气

根据门站生产和生活要求,在站内设置自用气调压箱,自出站中压管道上接气,为站场供热间、厨房提供气源;调压箱进口压力为0.4MPa,出口压力为5~8kPa。

——电源

为保证仪表和自动控制系统的正常工作和提高系统的利用率,采用不间断电源系统(UPS-Uninterruptable Power Supply)为站控制系统及检测仪表和控制系统供电。供电电源一般为380VAC,50Hz、220VAC,50Hz或直流24VDC。

在外电源断电的情况下,UPS能保证站控制系统、检测仪表和控制系统2h的正常工作。

——防爆和防护等级

处于爆炸危险性场所的电动仪表及电气设备按防爆型设计,所选用的电气设备必须具有公认的权威机构颁发的符合有关标准的防爆合格证书。

防爆/防护等级:ExdⅡBT4/IP55(最低)-室内;ExdⅡBT4/IP65(最低)-室外。

——防雷

为保证设备安全和控制系统的可靠,根据有关防雷设计规范,对所有的检测仪表信号传输接口、与ESD系统相关的所有I/O点、数据通信接口、供电接口等有可能将雷电感应所引起的过电流与过电压引入系统的关键部位,均安装浪涌保护器,以避免雷电感应的高压窜入,造成设备损坏。主要现场检测仪表也应具有防雷电保护的功能。对于现场仪表做有效的接地,接入现场的等电位接地网,防止现场管路出现静电和杂散电流。

——接地

接地系统分为保护地和信号地,站内采用联合接地方式,接地电阻不大于1Ω,接地系统由电力专业统一设计。现场电气仪表设备的保护地与各区域设置的保护地网相连,信号地设在站控制室端,且一点接地。

5结论

该门站的建成顺应国家能源变革的方向,充分利用了管道天然气替换人工煤气,提高了清洁能源的利用,保障了市民的供气安全与稳定,改善了人居环境,具有良好的发展前景。