基于数字滤波的圆锥滚子倒装识别算法

徐巧玉,王已伟,王军委,王红梅

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳银杏科技有限公司,河南 洛阳 471003)

轴承作为机械传动的主体部件,其质量问题直接决定工业生产效率,甚至直接造成生产现场安全事故。其中,滚子缺失、圆锥滚子倒装等轴承装配缺陷严重影响轴承质量,因此,亟需对轴承装配缺陷进行检测。

目前,机器视觉检测以精度高、稳定性好、便携直观等诸多优点,成为轴承装配缺陷在线实时检测的主要方法[1-5]。文献[6]提出了圆锥滚子轴承滚子倒装、漏装检测装置及检测方法,能够有效识别该类缺陷,但其受外界环境干扰较大,一旦环境中自然光变化,有可能导致误判。

针对以上问题,提出了基于数字滤波的圆锥滚子倒装缺陷识别算法,通过图像预处理算法提取滚子所在环带区域的信息,并根据轴承本身的固有特性进行了滚子倒装缺陷信号的频响特性分析,然后采用数字滤波的方法滤除轴承自身结构信号及各种干扰信号所对应的频率,从而凸显倒装缺陷所对应的信号,实现缺陷的准确定位。

1 系统组成及原理

圆锥滚子倒装缺陷识别系统如图1所示,主要包括图像采集单元和图像处理单元。图像采集单元通过摄像机和光源完成轴承图像的采集;图像处理单元主要对采集的图像进行处理,并输出图像识别结果。

滚子倒装缺陷识别算法作为图像处理的核心,其准确性及鲁棒性直接决定检测筛选环节的可靠性,从而影响企业出厂产品的质量。由于轴承生产厂家的生产环境及产品类别的多样性,设计能够有效克服环境因素干扰,对被检轴承型号及状态依赖性小、检测准确度高的倒装识别算法尤为重要。

2 圆锥滚子倒装缺陷识别算法

圆锥滚子倒装缺陷识别算法包括图像预处理算法、滚子环带像素统计信号提取和基于数字滤波的圆锥滚子倒装缺陷识别算法。具体检测流程如图2所示。文中以JL69349型轴承大端面图像作为研究对象。

图2 圆锥滚子倒装缺陷检测流程图

2.1 图像预处理算法

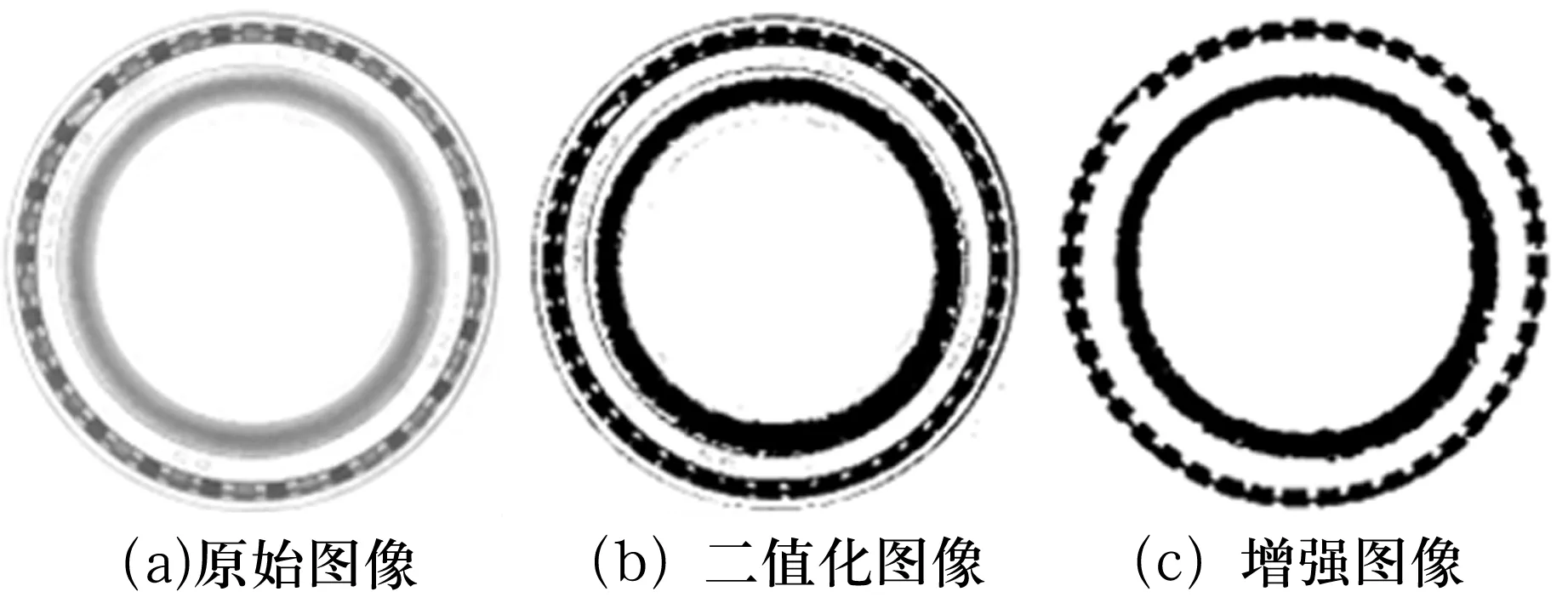

图像预处理算法是缺陷识别算法的基础环节,其处理结果直接影响后续算法对滚子倒装缺陷的识别。图像预处理算法基于原始轴承图像,通过二值化和闭运算[7]滤除其中的背景信息,得到包含轴承内圈和滚子等特征信息的增强图像。

为有效分割原始图像中的轴承信息与背景信息,首先将原始图像进行二值化处理。由于轴承表面油渍或防锈油分布不均、自然光线干扰等因素的影响,采集到的原始轴承图像亮暗分布不均,如图3a所示。为得到高质量的二值化图像,二值化阈值的选取应根据图像中局部亮度的变化做出相应调整。因此,采用局部自适应阈值的方法,以最大程度保留图像轮廓信息,如图3b所示。为有效提取轴承图像中滚子边缘轮廓并凸显滚子轮廓信息,得到增强图像,采用图像闭运算得到的增强图像如图3c所示。

图3 JL69349型圆锥滚子轴承大端图像预处理过程及结果

2.2 滚子环带像素统计信号提取

为实现滚子缺陷信息的识别,需将图像预处理算法得到的增强图像进行环带定位和环带展开,提取感兴趣的滚子环带图像信息,再经过环带像素统计信号采样提取滚子特征信息。

2.2.1 环带定位

为准确定位增强图像中滚子所在区域,需确定轴承圆心和滚子区域半径。以增强图像的中心为基准点,按米字形在图上找到8个黑白突变点,根据这8个点的坐标确定轴承圆心(xc,yc)及圆心到轴承内圈的半径r。假设这8个点的坐标为(xi,yi)(i=1,2,…,8),则(xi,yi),(xc,yc)和r之间的关系为

(xi-xc)2+(yi-yc)2=r2。

(1)

利用最小二乘法求得轴承圆心坐标,依据轴承圆心与滚子环带所在位置的相对关系,以(xc,yc)为圆心,圆心到图像边界的最小距离yc为初始半径,并以1个像素为步长逐次递减,统计以相应半径的圆周上黑色像素的个数n。将第1个使n>0的半径值作为轴承滚子环带的外半径rb;继续递减半径,将第1个使n=0的半径值作为轴承滚子环带的内半径ra。对应于ra与rb的圆周所构成的圆环即为滚子所在环带区域,如图4所示。

图4 环带定位示意图

2.2.2 环带展开

为统计滚子环带像素信号信息,将轴承图像变换到极坐标下。以图4中轴承圆心为极点,x的正方向为极轴方向,角度θ取逆时针为正,则轴承环带区域中任意一点的坐标位置(x,y)可表示为

(2)

则转换后有序数对(θ,r)组成轴承环带的展开图,如图5所示。

图5 环带展开示意图

2.2.3 环带像素信号采集

环带像素信号采集主要统计滚子环带区域内的像素信息,通过数据采样将其转换为环带像素统计信号数据,为后续基于数字滤波器的缺陷识别算法提供数据来源。

如图5所示,正常滚子在增强图像上会形成左右黑白相间的区域,倒装的滚子在相应位置上会形成上下黑白相间的区域。统计圆周θ角度上环带区域内的黑色像素个数,记为cθ,随着θ改变,判断cθ值的变化频率即可识别轴承图像中的倒装缺陷。以1°为步长均匀统计各个θ所对应的cθ,数据统计图如图6所示。

图6 环带像素数据统计图

2.3 基于数字滤波的倒装缺陷识别算法

基于数字滤波的倒装缺陷识别算法针对轴承的固有特性,分析滚子在图像上的成像信息,以采集的环带像素统计信号为依据,通过带通滤波器滤除环带像素统计信号中环境及轴承固有结构引起的干扰信号,从而凸显滚子倒装缺陷信号并准确定位。

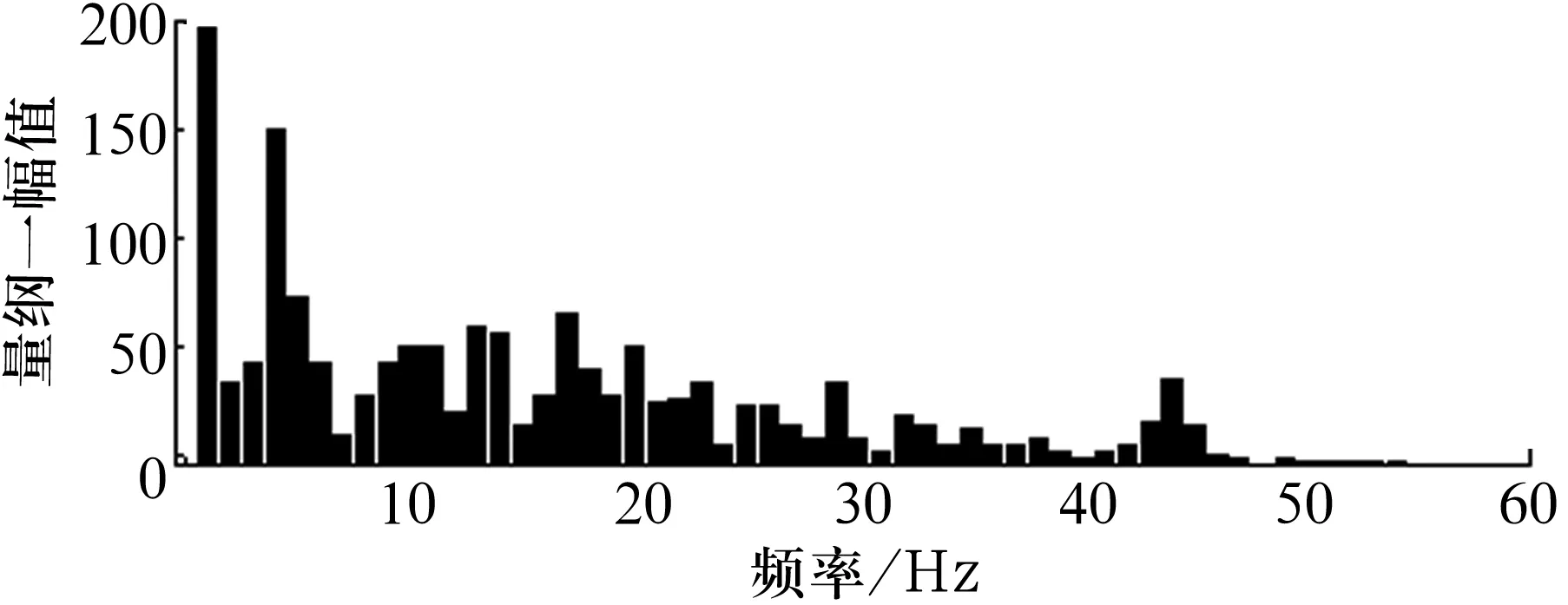

2.3.1 滚子特征分析

为凸显滚子缺陷信息,需分析滚子缺陷信号和非缺陷信号的特征,并根据分析结果采用相应算法进行处理。试验用JL69349型轴承包含22个滚子,故其在图5所示的滚子环带表现为44个黑白相间的区域,在0~360°范围内,随着角度的增大,cθ值的变化频率为44 Hz。若轴承出现滚子缺失,则缺失部分在滚子环带像素统计信号中的频率对应为22 Hz。分析发现,低频部分在整个频率成分中所占比例较大,这是由于外界环境光线干扰、摄像头与轴承不能完全同轴、轴承上油渍或防锈油分布不均等影响,导致采集的轴承最终效果图表现为亮暗不均的图像,这种影响在图7中表现为2~8 Hz的低频干扰。

图7 滤除直流分量后的环带像素数据频谱图

2.3.2 数字滤波算法

为滤除环带像素统计数据中高频及低频干扰的影响,凸显其中的缺陷信息,采用基于FIR的低通滤波和基于FFT的高通滤波算法实现。

FIR很容易获得严格的线性相位特性,避免被处理信号产生相位失真。为获得所需波形,窗函数的选取应尽量使高频信号得到抑制,过渡带宽度应尽量小,故综合考虑选用海明窗作为窗函数,则FIR低通滤波器的单位抽样响应为

(3)

设信号采样率fs=360 Hz,其截止频率fc必须满足22 图8 滤波器幅频和相频响应曲线 图9 FIR滤波器滤波后效果图 经过FIR滤波后的波形数据中包含低频干扰,若直接以此数据作为检测数据源,其中的低频干扰将会对判别结果产生影响。为消除低频数据的干扰,凸显缺陷部分与其他部分在波形上的差异,需通过高通滤波器滤除其中的低频干扰。由于大部分高通滤波器的过渡带较宽,无法完全滤除低频干扰信号,故首先通过FFT将图9所示的信号变换为频域信息,即 (4) 式中:x(n)为经过FIR滤波后的波形数据序列;N=360;WN为旋转因子。将对应的2≤k≤8设为X(k)=0以剔除低频点,其他部分的X(k)保持不变,得到X(k)1;然后通过IFFT将上述剔除掉低频点的频域信号再次变换为时域信号,为缺陷定位提供数据依据。高通滤波器滤波后的信号为 (5) 2.3.3 缺陷定位 将x(n)1的平均值乘以0.5~1的系数作为阈值,判断x(n)1中小于阈值数据的所在位置和数据个数,即可定位缺陷位置并得到缺陷个数统计信息。依据x(n)1进行缺陷部分与其他部分的分割,处理结果如图10所示。从图中可以看出,经过高通滤波后,低频信息得到有效抑制,图像波形趋势相对平坦,缺陷信号明显增强。 图10 缺陷定位结果 为了验证上述算法对轴承滚子倒装缺陷的检测效果,以含有1个滚子倒装缺陷的JL69349型轴承作为试验对象,进行2组试验:1)相同环境光线影响下不同滚子倒装位置的影响试验,试验结果如图11所示;2)同一倒装缺陷位置时环境中有无光线干扰的试验,试验结果如图12所示。 图11 不同缺陷位置检测结果示意图 在同样的环境干扰下,滚子倒装缺陷在图像中不同位置时,滚子倒装缺陷形成的缺陷区域大小和缺陷所在位置的亮暗程度会有所不同,由图11可知,文中所述算法能够精确定位滚子倒装缺陷位置,鲁棒性强。 图12 不同检测环境下检测结果示意图 由于环境光线的干扰,在不同检测环境下轴承展开图中缺陷区域大小会有所不同,由图12可知,文中算法能够准确识别滚子倒装缺陷位置,克服了传统算法的检测结果受环境干扰影响较大的缺陷。 采用数字滤波实现了圆锥滚子倒装缺陷的识别,通过对像素统计信号中轴承滚子自身结构、倒装缺陷及其他干扰信号的频响特性进行分析,采用基于FIR的低通滤波和基于FFT的高通滤波分别去除滚子自身结构和其他干扰,实现了滚子倒装缺陷的准确定位。 试验结果表明,该方法不仅解决了传统识别算法中存在的缺陷和不足,而且算法鲁棒性强,具有实际应用价值。

3 试验结果

4 结束语