基于扭矩轴坐标系的动力总成悬置系统解耦优化*

孙永厚,张 骥,刘夫云,尹 帅

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.广西制造系统与先进制造技术重点实验室,广西 桂林 541004)

基于扭矩轴坐标系的动力总成悬置系统解耦优化*

孙永厚1,2,张骥1,刘夫云1,2,尹帅1

(1.桂林电子科技大学 机电工程学院,广西 桂林541004;2.广西制造系统与先进制造技术重点实验室,广西 桂林541004)

摘要:汽车发动机振动会直接影响到乘坐的舒适性,针对YC4E型发动机振动过大问题,在扭矩轴坐标系内,进行了动力总成悬置系统能量解耦优化。首先建立汽车动力总成悬置系统分析模型,再把车辆常用的曲轴坐标系转换为扭矩轴坐标系,建立动力总成悬置系统微分方程,最后基于MATLAB平台开发了悬置解耦优化软件。利用该软件和ADAMS进行仿真计算,其固有频率基本一致,证明此软件性能可靠;同时各方向的解耦率都达到90%以上,有效降低了发动机振动向车身的传递。

关键词:悬置系统;扭矩轴;解耦;软件

0引言

良好的平顺性与低噪声是现代汽车的重要衡量标志,发动机是汽车最大的振源之一,通过安装在机体上的减振胶垫固定在车架上。良好的悬置系统可以有效减少发动机振动向车身的传递,故悬置系统作为汽车重要的子系统,具有支撑、定位和减振的作用。以悬置系统作为研究对象,对其进行模态分析和减振优化设计,可以减小发动机引起的振动、噪声,并且能够延长汽车的使用寿命。近年来,国内外学者对动力总成悬置系统的解耦研究较多[1-3]。徐石安探讨了发动机振动模型的理论基础,并提出了以能量法对发动机悬置系统进行解耦分析[4]。吕振华等人根据发动机悬置系统的弹性特性完善了悬置系统V型设计方法,进一步提高了动力总成悬置系统的解耦率[5]。但是,目前对悬置系统在“扭矩轴”坐标系下的解耦研究相对较少,同时存在以下不足:首先,大部分研究主要是针对在曲轴坐标系或者主惯性轴坐标系下进行刚度、角度、安装位置的优化,导致某些方向解耦率不高;其次,部分解耦研究缺少企业上的应用验证;最后,多数优化结果只能提供理论最优值,而不易直接被企业采用。

针对以上问题,本文采用了扭矩轴解耦理论,将动力总成前部纵置后轮驱动式车辆前后悬置平面与扭矩轴垂直布置,使得前、后悬置的弹性中心都落在“扭矩轴”上。此时理论上就可以实现在“扭矩轴”方向的完全解耦。文章以YC4E型发动机悬置系统为研究对象,应用发动机振动理论,建立动力总成悬置系统的六自由度模型,对悬置系统在扭矩轴坐标系下进行解耦优化和程序开发。在满足各方向频率差的条件下,合理的选择各悬置刚度和安装位置,可以更大程度的提高动力总成悬置系统的解耦率,降低振动向车身的传递。

1动力总成悬置系统动力学模型

图1为动力总成悬置系统空间六自由度模型。动力总成被认为是一个空间自由的刚体,通过四个具有三维弹性和阻尼的元件支撑在刚性的、质量为无限大的车架上,在此模型上建立以下坐标系。

1.1曲轴坐标系

图1 动力总成动力学模型

以动力总成悬置系统的质心G0为原点,将发动机曲轴中心线定义为X轴,指向发动机前端(风扇端);Y轴根据右手定则确定,应与气缸中心线所在中心面垂直,指向发动机左侧;Z轴垂直向上,指向缸盖,根据上述关系建立曲轴坐标系。在动力总成静止时,动力总成坐标系与曲轴坐标系重合。假设动力总成的位移很小,质心位移向量为q(t)=[X,Y,Z,θx,θy,θz]T。

1.2局部坐标系

图2 悬置力学模型

悬置系统中的每个悬置可简化为沿着3个弹性主轴方向相互垂直且有一定刚度和阻尼的元件,悬置的3个弹性主轴方向分别用μ、v、w表示,每个悬置可建立一个局部坐标系,如图2所示。ku、kv、kw为3个弹性主轴方向的刚度,cu、cv、cw为3个弹性主轴方向的阻尼,e为弹性中心。

1.3扭矩轴坐标系

扭矩轴是无约束三维刚体的旋转轴,它与刚体的惯性特性以及与施加在刚体上的扭矩有关[2]。对于动力总成系统,其扭矩方向是绕着曲轴线,而曲轴线一般不与动力总成的主惯性轴重合,这样动力总成的转动既不是绕着曲轴也不是绕着主惯性轴,而是绕着空间的一根轴线,称为“扭矩轴”。以过质心平行于“扭矩轴”的轴线作为扭矩轴坐标系的X轴,Y轴和Z轴按照坐标轴相互垂直的关系选取来建立扭矩轴坐标系。

2曲轴坐标系向扭矩轴坐标系的转换

2.1质量矩阵与刚度矩阵的求解

动力总成的质量矩阵由质量和转动惯量组成,质量矩阵为:

(1)

Mm=diag([m,m,m])

(2)

(3)

m为动力总成的质量;jxx,jyy,jzz为动力总成的转动惯量;jxy,jyz,jxz为动力总成的惯性积。

在局部坐标系下,第i个悬置的刚度矩阵为:

Ki=diag([kui,kvi,kwi])

(4)

利用坐标系变换矩阵A可将第i个悬置的刚度变换到曲轴坐标系下,即为:

(5)

上式中,A是局部坐标系向曲轴坐标系的转换矩阵。

根据悬置力与力矩的关系,曲轴坐标系下的刚度矩阵K为:

(6)

(7)

上式中,[Xi,Yi,Zi]为第i个悬置点的坐标。

2.2坐标系的转换关系

求出扭矩轴在曲轴坐标系的方向余弦后,将扭矩轴坐标系的Y轴放在曲轴坐标系XOY平面内。再根据坐标轴相互垂直的关系确定Y轴与Z轴的夹角,计算出扭矩轴坐标系的方向角,得出方向余弦矩阵Ψ。最后就可以得到曲轴坐标系与扭矩轴坐标系的转换矩阵φ:

(8)

已知曲轴坐标系与扭矩轴坐标系转换矩阵φ,则动力学微分方程如下所示:

(9)

(10)

式中:x为曲轴坐标系下位移矢量,KTRA是悬置系统在扭矩轴坐标系下的刚度矩阵,MTRA是动力总成在扭矩轴坐标系下的惯性矩阵,CTRA是悬置系统扭矩轴坐标系下的线性阻尼矩阵。

由于弹性橡胶悬置元件的阻尼很小,对动力总成悬置系统动态特性的影响不大,因此计算时可以把橡胶悬置元件的阻尼忽略。

3扭矩轴坐标系下的能量解耦

(11)

式中:[Pk]j的大小代表解耦程度的高低;若其值为100%,则悬置系统作第j阶模态振动时能量全部集中在第k个广义坐标上,此时,其余广义坐标上的振动能量全为零,即此模态完全解耦。

通常在工程上,某一频率下,某方向模态解耦率达到85%以上,此向模态与其它模态的解耦程度即视为满意;发动机主要振动方向为Z轴的垂直方向以及X轴的转动方向,这两个方向解耦度达到90%以上,方可认为达到要求。

4动力总成悬置系统在扭矩轴坐标系下优化

4.1优化变量

动力总成悬置系统的动力学特性与质量、质心和转动惯量等参数有关,在优化中不改变动力总成本身的特性进行设计,主要考虑悬置刚度、安装角度和动力总成姿态角等参数的影响。

4.2目标函数

以发动机悬置系统广义坐标方向解耦度为目标,则系统能量解耦目标函数可确定为:

(12)

j为系统固有频率阶数;x为设计变量;DIPj为第j阶固有频率的主振型方向所占的能量百分比。

4.3约束条件

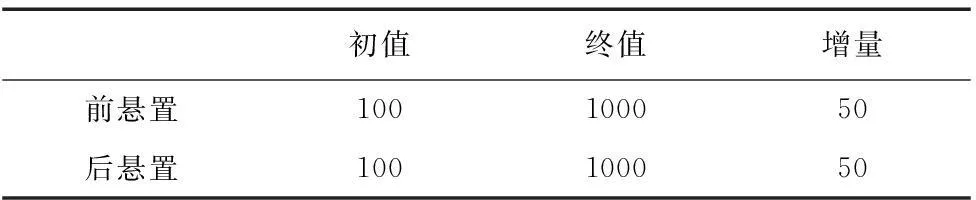

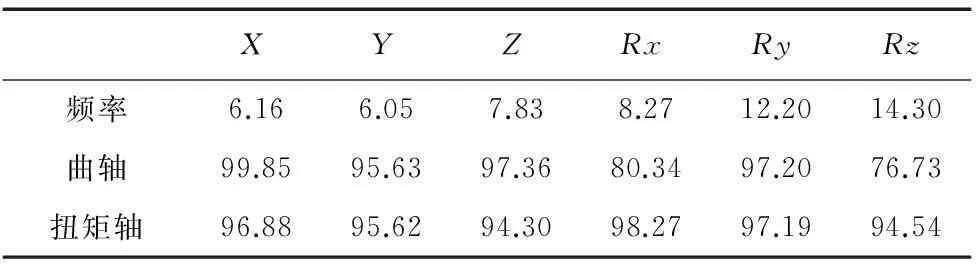

以动力总成悬置系统的频率差(fimin 4.4优化算法 根据企业对软件可靠性的要求,本文采用遍历算法,即将优化变量以某一增量的形式进行迭代求解,再从中选择合适的优化结果进行输出。 4.5计算实例 图3 YC4E型发动机 图3为YC4E型发动机,发动机与变速箱质量以及转动惯量等参数均可由转动惯量测试仪测出。转动惯量的测量具体分为4个步骤进行。①把发动机按姿态要求摆放到测试台上;②从工作台面上的六个基准点中选取三个作为此姿态的基准点,并分别测量三个特征点与选取基准点的距离,作为发动机坐标系与工作台面坐标系变换的输入参数;③控制测试平台分别进行载重与空载时的质量、质心、转动惯量测量;④直至发动机六个姿态全部测量完毕,进行结果汇总得出发动机质心位置、三个方向的转动惯量与惯性积。YC4E型发动机和变速箱相关参数如表1 ~表4所示。 表1 发动机与变速箱质量及位置参数 表2 悬置点位置参数(mm) 表3 发动机与变速箱惯性参数(kg·m2) 表4 悬置刚度取值范围(N/mm) 企业工程师通过在ADAMS中进行建模和计算得到解耦率和固有频率,而ADAMS比较专业,不同的发动机就要建立不同的模型,参数也要进行相应的变换。用这种方法进行计算,效率较低,不仅耗费精力,还不容易寻找错误。 本软件是通过改变悬置刚度值来进行解耦计算,软件流程如图4所示,首先进行发动机以及变速箱的转动惯量合成,再根据悬置的位置、刚度、悬置倾角等参数进行解耦优化。发动机的质量以及转动惯量都是根据实验测出,而且悬置点的位置一般也不会发生变化。输入所需参数后,点击需要的计算方式(对称计算或者非对称计算),进行优化迭代,结果可以选择用.txt文件进行保存,方便多次查看。本软件也可以点击导入数据,直接从EXCEL表格中导入一系列数值,这样做一方面可以防止手动输入造成的失误,另一方面也节省了企业工程师的时间。软件操作界面如图5所示,计算实例的结果如表5、表6所示。 图4 软件流程图 XYZRxRyRz频率6.166.057.838.2712.2014.30曲轴99.8595.6397.3680.3497.2076.73扭矩轴96.8895.6294.3098.2797.1994.54 表6 MATLAB与ADAMS算得六阶固有频率的对比 图5 软件操作界面 从以上数据可以看出,在动力总成坐标系下和在扭矩轴坐标系下其固有频率是相同的,说明坐标系的改变不会影响到固有频率的变化。对比解耦率,扭矩轴坐标系有显著的效果。在X轴的转动方向增加了18.08%,Z轴的转动方向增加了22.19%,有效降低了振动向车身的传递,提高了乘坐舒适性。对比MATLAB与ADAMS的固有频率,结果基本相同,证明了本软件算法的可靠性。 5结束语 本文对动力总成坐标系进行了有效旋转,并且以解耦率为目标,频率差为限制,开发了基于MATLAB平台的悬置系统解耦优化软件;利用ADAMS建立了动力总成质量-阻尼-弹簧系统模型,在VIBRATION模块中分析了系统的振动情况,得出了系统的固有频率、解耦率等信息,并将两者固有频率进行了对比,发现结果一致,证明了软件的可靠性。此软件操作方便,快捷有效地解决了企业问题,同时也改善了动力总成悬置系统隔振性能,有效增加了汽车的平顺性以及舒适性。 [参考文献] [1] 上官文斌.发动机悬置系统的优化设计[J].汽车工程,1992,14(2):103-110. [2] 胡金芳.计及弹性基础的动力总成悬置系统特性分析与解耦研究[D].合肥:合肥工业大学,2012. [3]TaeseokJeongandRauendraSigh.AnalyticalMethodsofDecouplingtheAutomotiveEngineTorqueRollAxis[J].JournalofSoundandVibration,2000,234(1):85-114. [4] 徐石安.汽车发动机弹性支承隔振的解耦方法[J].汽车工程,1995,17(4):198-204. [5] 吕振华,范让林.动力总成-悬置系统振动解耦设计方法[J].机械工程学报,2005,41(4):49-54. [6] 侯勇,赵涛.动力总成悬置系统解耦设计[J].汽车工程,2007,29(12):1094-1097. [7]SingiresuSRao.机械振动[M].北京:清华大学出版社,2009. [8] 吕兆平.能量法解耦在动力总成悬置系统优化设计中的运用[J].汽车工程,2008,30(6): 523-526. [9] 张准,汪凤泉.振动分析[M].南京: 东南大学出版社,1991. [10]YuYH,NagiGN,RaoVD.Aliteraturereviewofautomotivevehicleenginemountingsystems[J].MechanismandMachineTheory,200l,36:123-142. [11] 裘新,吕振华,林逸,等.轿车动力总成一液压悬置一副车架系统参数的优化设计[J].汽车技术,1998(7):1-6. (编辑赵蓉) 文章编号:1001-2265(2016)07-0008-03 DOI:10.13462/j.cnki.mmtamt.2016.07.003 收稿日期:2015-07-27;修回日期:2015-08-22 *基金项目:国家自然科学基金项目(51265006);广西科技研究与技术开发项目(桂科攻 1348005-11);广西制造系统与先进制造技术重点实验室主任课题(桂科能 11-031-12_008) 作者简介:孙永厚(1967—),男,山东沂水人,桂林电子科技大学教授,工学硕士,研究方向为现代设计与制造技术,(E-mail)zyx881123@163.com。 中图分类号:TH166;TG659 文献标识码:A Decoupling and Optimization of Mounting System in Torque Roll Axis SUN Yong-hou1,2,ZHANG Ji1,LIU Fu-yun1,2,YIN Shuai1 (1.Mechanical and Electrical Engineering of Guilin University of Electronic and Technology, Guilin Guangxi 541004,China;2.GuangXi Key Laboratory of Manufacturing System &Advanced Manufacturing Technology, Guilin Guangxi 541004,China) Abstract:The vibration of engine in automobile must cause the worse ride comfort of passengers.The author are able to make automobile powertrain mounting system power decoupling optimization in Torque roll axis coordinates, focus on the YC4E engine’s vibration is too high. Firstly,constructde the analyze model of automobile powertrain mounting system.Secondly,changed crankshaft coordinates into the Torque roll axis coordinates,construct the differential equation of automobile powertrain mounting system.At the end,developed the optimized software that based on MATLAB.The paper making use of the software compare with the ADAMS. The nature frequency demonstrates the software is available.As well as the ratio of the decoupling has achieved 90%, decrease the vibration that the engines’ towards to the car body. Key words:mounting system;torque roll axis;decoupling;software