激光直接打孔技术定位方法的探讨

潘文萍

【摘要】 随着HDI印制板设计精度的日益提升及成本降低的需求,激光直接打孔技术得到日益广泛的应用。本文针对激光直接打孔技术定位方法进行探讨,通过对比传统的扫靶孔定位和直接烧靶定位的优缺点,提出了一种新的定位方法-开窗烧靶定位,并对该方法的加工工艺、激光孔与内层图形的对位精度进行实验确认,得到了较好的效果。

【关键词】 激光直接打孔 扫靶孔定位 直接烧靶定位 开窗烧靶定位

一、前言

普通的HDI板基本上是1次积层,高阶HDI采用2次或以上的积层技术,同时采用叠孔、电镀填孔、激光直接打孔等先进PCB技术。

二、激光直接打孔技术

2.1 激光直接打孔

激光直接打孔使用连续多枪脉冲,每一枪能量不同,首先使用高能量脉冲熔铜,形成盲孔的雏形,起到开铜窗的作用,减少熔铜飞溅,保证一定的孔圆度,然后用较低能量的脉冲加工介质,对孔壁进行有效修理。传统的激光直接打孔技术的定位方式一般有两种:扫靶孔定位和直接烧靶定位。

1、扫靶孔定位。此种方法是在激光直接打孔时,直接使用由X-Ray扫靶机识别内层靶环钻孔而成的扫靶孔作为定位基准。由于引进了扫靶孔自身的位置精度误差,定位精度不高,最大偏差会达到60um。而且,当扫靶孔存在铜屑毛刺、孔型不圆等问题时,激光钻床对扫靶孔的识别精度会大受影响,不但影响生产效率,重要的是激光孔的对位精度会直接变差。然而,虽然存在这些问题,作为一种最方便的定位模式,扫靶孔定位仍然是目前印制板厂商在激光直接打孔工艺上的首选。

2、直接烧靶定位。此种方法是采用黑化或棕化对铜箔进行表面预处理,然后采用激光直接烧靶定位:天窗层铜箔通过半固化片和芯材压合在一起,在激光束的作用下,天窗层铜箔被烧蚀出蚀铜靶区,此时,半固化片已经被局部烧蚀,且残留厚度不均匀;在激光束的继续作用下,蚀铜靶区下部的半固化片被完全烧蚀,并透过次外层承接盘的对位靶孔向芯材内部烧蚀,形成深浅不一的孔洞,严重时会造成芯材烧蚀击穿。由此可见,由于预处理的不均匀,定位靶标的烧蚀状态不一致,生产过程不稳定,严重影响生产效率。虽然这种方法的定位精度能达到30um以内,但很难予以批量使用。

三、开窗烧靶定位

下面仅就开窗烧靶定位和业界普遍采用的扫靶孔定位做一比较。

3.1 工艺流程设计

印制板芯材制作→点焊→天窗层铜箔开窗口→叠板层压→棕化/黑化→烧靶定位→激光钻孔

A、层压方法

a.在天窗层铜箔的四角铣开窗口,形成开窗靶区;

b.层压叠板时,首先在下镜板上平铺一张天窗层铜箔,并使其粗糙面朝上;然后使用叠板台红外线发生器产生红外线形成四个交叉光点,并移动光点位置使其与四个开窗靶区中心对正;取点焊好的印制板芯材按正确的方向平放到天窗层铜箔上,并使其四角的次外层承接盘中心对准四个红外线交叉光点;最后,在芯材上平铺一张天窗层铜箔,其粗糙面朝下,并且四角的开窗靶区中心对准四个红外线交叉光点,盖上镜板,层压加工,再对层压后的印制板进行黑化加工。其中,所述天窗层铜箔在数控铣床上使用预设的铣程序加工,在铜箔的四角开窗口,形成开窗靶区,所述开窗靶区为正方形(边长6-10mm)或圆形(直径6-10mm),四个开窗靶区的间距与印制板芯材上四个次外层承接盘的间距相同。

c.对层压后的印制板进行棕化或黑化加工。

B、激光直接打孔方法

a.采用预设程序对天窗层铜箔的四个开窗靶区露出的半固化片进行烧蚀,露出次外层承接盘和对位靶孔;

b.以对位靶孔为定位基准,进行激光直接钻孔。

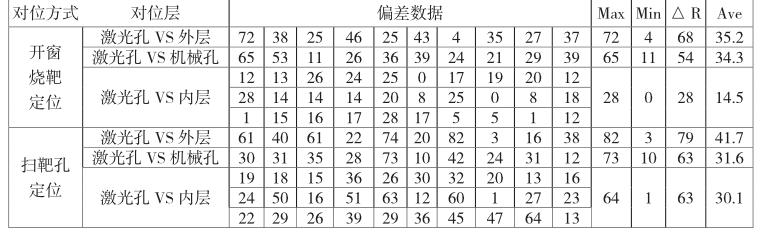

3.2 对位精度实验比较

A、实验数据

开窗烧靶定位工艺的激光孔与内层图形的对位精度在30um以下,远远好于扫靶孔定位工艺的60um。

四、总结

使用直接在天窗层铜箔上定位靶标位置开窗口的开窗烧靶定位方式,取代直接烧靶定位的加工方法,彻底杜绝了由于预处理的不均匀而产生的定位靶标的烧蚀状态不一致问题,生产过程稳定,生产效率和产品品质显著提高。

参 考 文 献

[1] 陈永生『任意层互连印制板工艺发展路线』,印制电路信息,2013年4月