叉车桥壳的消失模铸造

宋鲲鹏,郑晋宝

(青岛正大重工有限公司,山东青岛 266000)

·消失模与V法铸造·

叉车桥壳的消失模铸造

宋鲲鹏,郑晋宝

(青岛正大重工有限公司,山东青岛266000)

叙述了叉车桥壳消失模铸造的生产过程和工艺要点,以及前期生产出现的塌箱、开裂问题。分析了缺陷产生的原因和采取的工艺改进措施,最终得到了理想的产品。

主题词:桥壳;消失模铸造;缺陷;工艺改进;效果

1 基本情况

叉车桥壳如图1所示。

材质:ZG270-500单重:125 kg

结构尺寸:桥壳长802 mm;壳体高323 mm;两轴颈各长180 mm;最大壁厚65 mm(轴颈处);最小壁厚13 mm(壳体部位);两轴颈内孔φ100 mm;孔长95 mm.

机械加工部位:壳体开口端平面;两轴颈外圆面;轴颈端部配合台阶部位;轴颈内孔部分长度;其他部位。

质量要求:

图1 叉车桥壳铸造件图

铸件不得有气孔、夹砂、缩松、裂纹等影响使用性能的缺陷,铸件需要进行表面磁粉探伤检验。

2 消失模铸造桥壳的优势及工艺难点

消失模负压铸造不分型,不下芯,整体性强。尺寸、形、位精度高,表面质量好,机加工量小,复制性强。浇注方案和浇口、冒口设置灵活,特别适合桥壳类产品的生产。

桥壳虽不十分复杂,但结构特殊,壁厚相差悬殊,特别是壳体部位,冷隔、对流、皱皮隐患严重。收缩受阻,很容易开裂。两轴颈内孔填砂相对困难,不易振实。浇口位置不易选择,冒口补缩条件及补缩效果不好。更重要的是如果处理不好浇注时壳体内部砂胎负压度的问题,会造成塌箱或壳体开裂。

3 壳体前期铸造过程和质量情况

3.1原工艺过程

金属模具,EPS发泡成型,分两片模样制作,人工粘结成整体。

图2 厚叉车桥壳铸造工艺图

泡沫型密度2.2 g,浇口、冒口手工制作,粘接成型。

使用湖北宜昌三斗消失模专用涂料,涂刷三遍,涂层厚度1.5 mm左右,人造石英砂造型,粒度2mm~3mm.

采用4侧面抽气(无底面抽气)专用砂箱,每箱浇注一件。

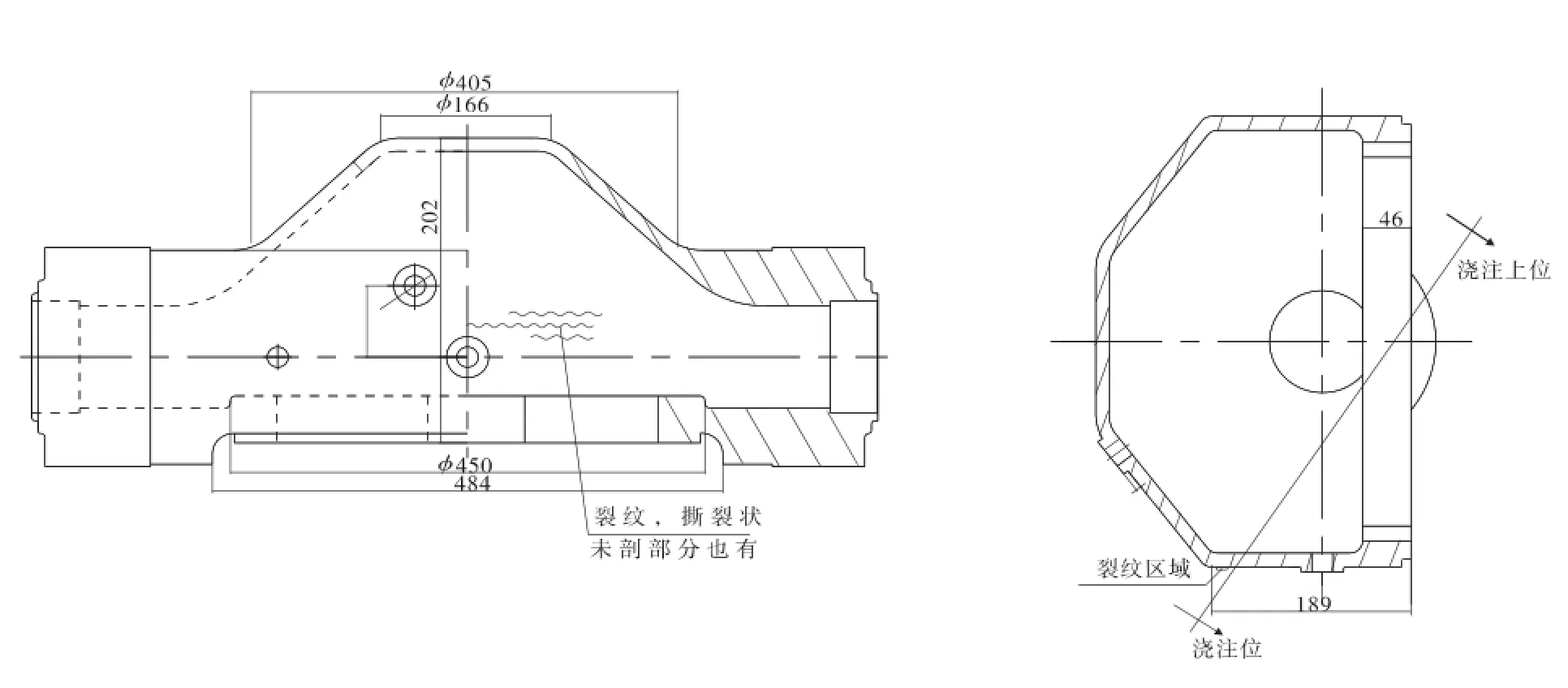

原铸件工艺如图2所示,浇注时,模样卧式摆放。基于砂箱抽气装置情况,为便于壳体内腔砂的抽气和负压形成,而将壳体开口平面与自然水平面倾斜成30°角摆放。即模样组箱浇注时斜着放。

内浇口设在圆形壳体与轴颈近交接位置处,用横浇道呈“井”字连接,4道均布,截面:25mm×45mm.轴颈壁厚处各设补缩、烧空冒口一个,100mm×80mm, 280 mm,直浇口60 mm.

中频炉熔炼,石英砂炉衬,摇包浇注,浇温1 540℃,浇前烧掉泡沫模样。烧空前负压0.065MPa,烧空后负压0.03 MPa,浇注时间≥45 s,浇后保压5 min,4 h后落砂、抛丸及做进一步处理。

3.2质量情况

落砂后铸件经抛丸处理,整件情况尚可。但致命的缺陷是壳体沿水平面方向开裂。其断口呈撕裂状,裂口宽而曲折,表面氧化,几乎每件都有(轻的经补焊处理,重的报废)。只不过是裂纹数量不同,长短不同,程度不同,而使产品很难继续生产下去。

在烧空模样和浇注过程中,时有塌箱发生。

3.3原因分析

3.3.1塌箱原因

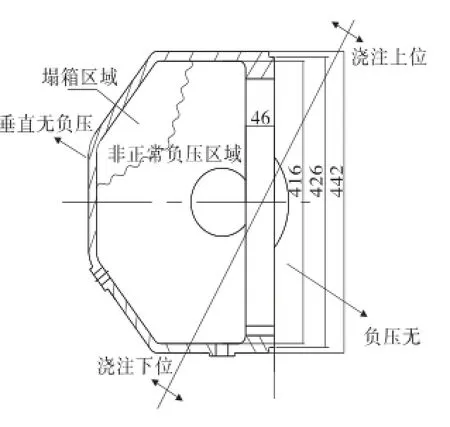

塌箱位置如图3.

图3铸件塌箱位置

壳体内腔负压不足,桥壳壳体上端开口,下部呈半球状封闭。抽气时,虽有两轴颈φ100 mm孔与外界相通,但距离较长。四侧面抽气砂箱的负压,隔着泡沫壳体模样,对内腔砂的作用有限,泡沫模样造成了抽气负压度的衰减,尽管原工艺方案已考虑到了这一点,而特意将模样倾斜30°角放置,以便将内腔砂尽可能地暴露给负压场方向,来提高内腔负压度,增加砂腔硬化强度,但效果不尽理想。结果是干砂的强度不大,砂的重量却很大,而在之后的烧空和浇注过程中难免发生塌箱情况。

由于砂箱无底面抽气,合理负压场的形成,加剧了塌箱现象的发生。

3.3.2开裂原因

现场观察发现,壳体开裂的部位均在与自然水平面相平行的壳体弧面处,如图4所示。。分析原因认为:1)壳体浇注位置为倾斜30°角4个内浇口的位置,就必然是两高两低。浇注时,这4道内浇口的钢水流量不同,方向不同。处于低位的内浇口有可能会先进钢水或者低位的两道浇口钢水流量大。而处于高位的内浇口则反之。随浇注时间的延续,钢水不断充满铸型,由高低不同位置进入的两股钢水,有可能在水平面附近的一侧对接、对流、汇集、融合。实际生产中,本来1540°C的浇温就已经很低,加上件壁较薄,浇注时间长带来的热损失,(若不是烧空浇注,模样气化热损失更大)最早进入的两股钢水,流动性比较差。这些低温钢水对接时,已很难完全融合,而在这里形成组织结构上的薄弱部分和潜在隐患。因此现实中可见开裂,也许有一定的冷隔或金属液膜作用的因素。

图4铸件开裂位置

图5 改进后叉车桥壳工艺图

浇注负压度高,保压时间长,砂胎强度影响了铸件的自由收缩,也会产生开裂现象。

4 工艺改进和效果

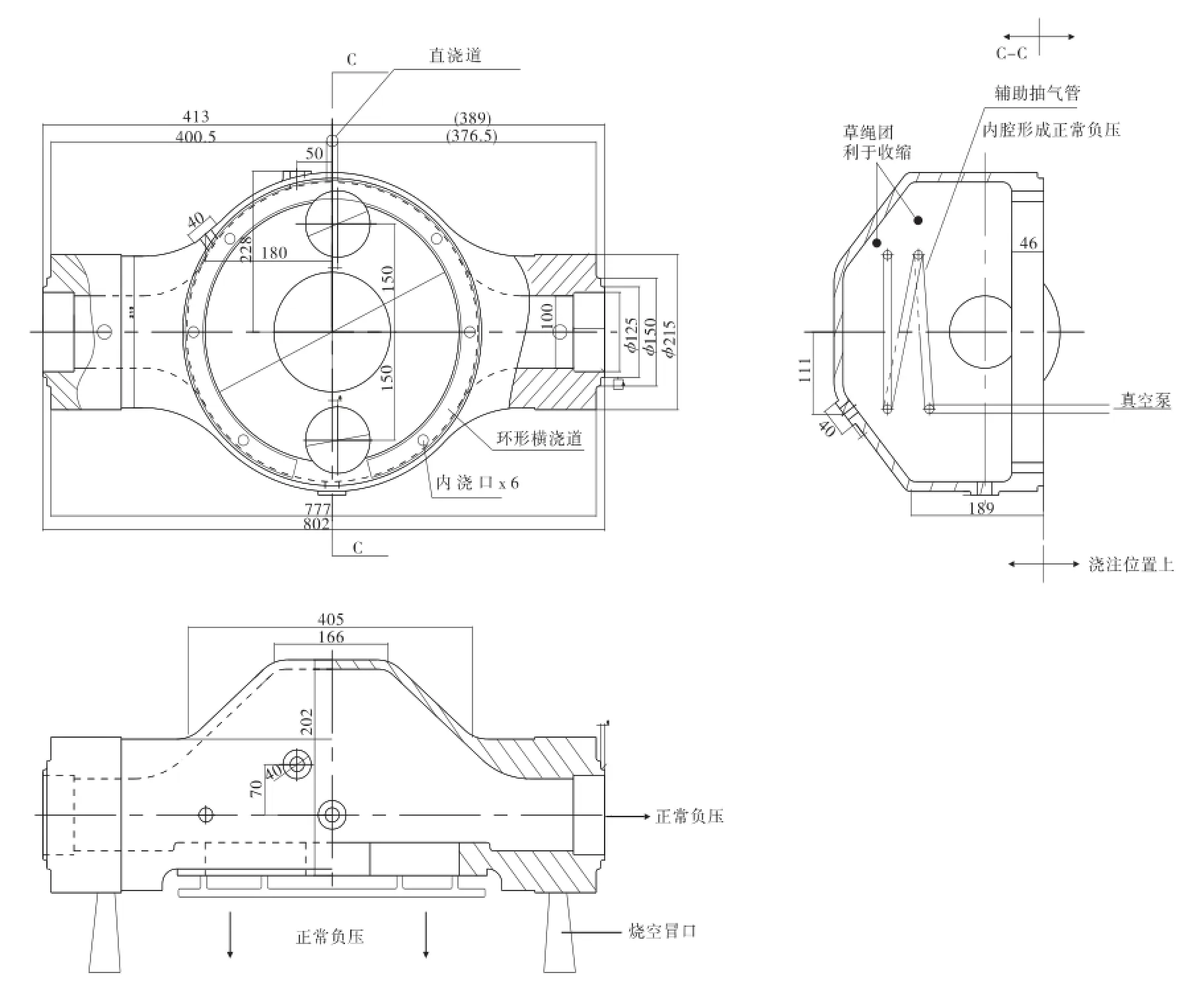

改进后的工艺如图5所示。

在上述过程的基础上,对工艺做了如下调整:

1)在壳体中部增设φ220 mm环形辅助抽气管,单独控制,以提高这部分干砂的负压值,确保必要的强度,使其在烧空和浇注过程中,不再塌箱。

2)组箱时,模样不再斜放,改为水平位置放。原顶注4道内浇口改为6道。原“井”字形横浇道,改为环形横浇道,(断开处)以利于钢水均匀、快速充型。同时减少横浇道在收缩过程中形成的阻力。

3)壳体砂胎中,放入φ80 mm的草绳团3-4个,以利于壳体的收缩。但必须保证草绳团单侧合理的吃砂量。

4)浇注后30 s,泄掉环形辅助抽气管的负压,以利于壳体自由收缩。

5)提高浇注温度至1 580℃,加快浇注速度至30秒内浇完。

按以上调整工艺后铸造的桥壳,消除了以往的塌箱和开裂现象,铸件通过了抛丸和表面探伤检查。

5 结束语

铸造缺陷往往是多种因素形成的,解决问题关键是找准产生的原因,采取得力的相对措施。

TG249.9

A

1674-6694(2016)03-0055-04

10.16666/j.cnki.issn1004-6178.2016.03.016

2016-02-18

郑晋宝(1953-),男,高级工程师。