曲轴R区域超声相控阵检测方法研究

陆铭慧,邓 勇,刘勋丰

(南昌航空大学无损检测技术教育部重点实验室,江西 南昌 330063)

曲轴R区域超声相控阵检测方法研究

陆铭慧,邓勇,刘勋丰

(南昌航空大学无损检测技术教育部重点实验室,江西 南昌 330063)

针对曲轴结构复杂的特性,开展超声相控阵技术在某型曲轴R区域检测中的应用研究。首先,建立曲轴R部位的声束覆盖模型,研究超声相控声束对曲轴R部位的覆盖及反射特点;然后,用超声相控阵方法对曲轴R区域进行检测实验,采用弧面楔块,改善声耦合效果;用VB编写的辅助检测软件,对回波信号进行定位和分析。实验对象为带人工缺陷的三拐曲轴,利用相控阵多角度声束扫查功能对其进行检测,将相控阵系统得到的回波信号数据输入辅助软件对缺陷进行定位,其定位绝对误差<2mm,并且缺陷位置显示直观,有利于判别。实验研究结果表明:利用超声相控阵成像技术和辅助检测软件相结合的手段有助于曲轴R区域缺陷的快速检测和准确评价。

超声相控阵;曲轴R区域;VB;辅助检测软件

0 引 言

曲轴是发动机的核心部件,在旋转的过程中所受的载荷极为复杂,在弯曲和扭转载荷的共同作用下会导致曲轴断裂失效[1]。失效分析实验结果表明:曲轴曲柄部分的R区域,是曲轴断裂的主要部位,连杆轴颈内侧的R区域是最易萌生疲劳裂纹的区域[2-3]。通常采用常规超声检测曲轴R区域[4],而常规超声声束折射角度单一,容易漏检;对反射波的辨别比较困难;并且对缺陷的定位[5]不够准确。其中,对缺陷进行准确定位是曲轴检测的关键,但是由于曲轴结构复杂,探伤人员人为因素等影响了对缺陷的准确定位。

近年来,超声相控阵技术以其灵活的声束偏转及聚焦性能越来越引起人们的重视,已经成为无损检测研究的热点[6-9]。目前,国内董世运、徐滨士等[10]采用CIVA软件对曲轴R区域进行了超声相控阵的检测仿真,验证了相控阵检测曲轴R区域的可行性;陈昌华等[11]将相控阵应用于列车轮轴的检测;周正干等[12]也提出了复合材料R区域的相控阵检测方法,这对曲轴R区域的检测具有一定的参考价值;国外已有许多将相控阵技术结合软件技术及计算机模拟的应用[13-14]。

本文通过建立曲轴的空间数学模型,在数学模型的基础上利用VB语言[15]设计曲轴检测软件,并运用该软件实现对曲轴检测区域的声束覆盖模拟,为制定检测工艺提供可靠的信息;在试验验证部分,相控阵探头使用弧面0°楔块[16]实现检测过程中的良好耦合,然后根据超声相控阵设备得到的回波信号,在检测软件上直观显示缺陷信息,从而达到对缺陷进行准确定位的要求。

1 曲轴声束覆盖模型建立

在曲轴的检测过程中,声束覆盖R区域的范围会随着探头位置的变化而变化,其特征是探头在沿着某一轴颈周向进行检测时,声束可达的路径在变化,主要是声束截两轴颈重合部分的长度b和声束截另一轴颈的长度a在变化,a和b是确定声束覆盖截面的两个关键参数,通过曲轴的空间方程可以计算出这两个数值,因此,有必要对曲轴建立数学模型,计算出建立声束覆盖截面所需的参数,从而确定探头位于不同检测位置时的曲轴截面。

1.1曲轴数学模型的建立

超声波声束截交曲轴主视图,如图1所示(探头置于连杆轴颈上进行检测)。声束截主轴颈的长度为a,截主轴颈与连杆轴颈重合部分的长度为b;连杆轴颈投影圆中心点为O1,主轴颈投影圆中心点为O2;定义O1为坐标原点,主轴颈与连杆轴颈圆心方向为y方向,垂直于主轴颈与连杆轴颈连线的方向为x方向,连杆轴颈投影圆方程为

图1 曲轴及声束主视图

图2 声束与轴颈截面

式中:r1、r2——连杆轴颈投影圆和主轴颈投影圆的

半径,mm;

d——主轴颈与连杆轴颈投影重合部分的长度,mm;

c——超声波入射点偏移轴颈顶部的弧长,mm。

为了确定声束与轴颈的截面,需要根据声束的投影方程与轴颈的投影方程,求出声束截主轴颈的长度a,以及声束截主轴颈与连杆轴颈重合部分的长度b;图1中引入θ,θ是声束入射点偏移轴颈顶部弧长所对应的圆心角的弧度

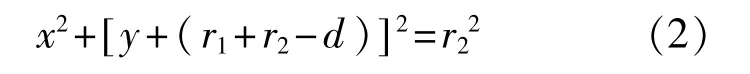

主轴颈投影圆方程为

超声波声束的方程为,联立式(2)、式(3)可得出判断声束与轴颈相交的临界条件:θ≤时,声束与主轴颈有交点;并且当时,声束与主轴颈和连杆轴颈的重合部分有交点;因此,只要确定声束入射点,即探头的位置,便可以确定弧长c,也就可以确定角度θ,根据式(1)~式(3)求出声束截主轴颈的长度a,声束截主轴颈与连杆轴颈重合部分的长度b,从而确定了声束与轴颈的截面图。

声束入射点位于主轴颈上时,按同样的方式推导即可。

1.2相控阵超声波声束范围确定

为了确定超声波声束在曲轴内部的覆盖情况,现固定相控阵探头在连杆轴颈上某一弧长处,如图2所示。定义相控阵探头中心阵元所在的坐标为A(xa,ya),阵元距离探头底面的高度为h,声束以入射角度α折射进入轴颈内,其折射角度为β,入射角α与折射角β满足斯奈尔定理。根据几何关系,可以确定超声波声束入射点S的坐标为

由于相控阵声束是多角度辐散,当角度β较小时,声束与连杆轴颈的内侧交点为R,根据S点坐标以及连杆轴颈的半径r1即可确定R点坐标。声束在R点反射,其反射关于R点处的法线对称,至此,声束反射路径确定。

2 曲轴检测专用软件的设计与实现

2.1设计依据

曲轴R处常规超声检测通常受到曲轴结构的限制,容易发生缺陷漏检的情况,从而会对发动机的安全使用产生威胁。而超声波相控阵的扇形扫查技术在曲轴检测上的运用,可以减少探头在轴颈上的移动,同时,多角度的电子扫描可以覆盖整个R区域。虽然超声相控阵具有以上优势,但是超声波声束覆盖曲轴检测范围和缺陷存在的具体位置仍然缺少具体形象的可视化特点。相控阵探头位置、参数(主要是扫查角度范围)目前主要依靠检测人员的经验来确定,这对指定相控阵检测曲轴R处工艺是非常不利的。检测软件建立在曲轴空间数学模型的基础上,能够自动计算声束的覆盖范围,能够实现声束的可视化。

根据曲轴数学模型和超声波声束覆盖模型,采用VB可视化语言编写该检测软件,软件界面如图3所示。

2.2试验设备

超声相控阵试验采用汕头超声仪器研究所的SIUI SUPOR 32P相控阵系统,探头选用频率为4 MHz,16阵元,间距为0.5mm的线阵探头;选用半径r=38mm的凹面0°楔块,楔块尺寸为30mm×16mm,楔块顶部厚度5.9 mm,声束控制为0°~40°纵波扇形扫查。

2.3声束覆盖

通过可视化的声束覆盖模型,可以确定超声波角度扫查范围,有利于聚焦法则的设置和工艺的指导。

探头置于轴颈上不同位置时,声束截轴颈的截面随着探头声束入射点至轴颈顶部的弧长而变化;由图1可知,轴颈两侧关于y轴对称,因此只需要对轴颈一侧的情况分析即可。运用计算机声束覆盖程序,根据探头位于不同弧长处的信息绘制曲轴截面,并调整相控阵探头位置及声束绘制角度,使声束最佳覆盖曲轴R处,覆盖效果如图4所示。

图3 检测软件界面

3 曲轴相控阵检测实验

以三拐曲轴作为检测对象,材料为45钢,纵波声速5918m/s,横波声速3233m/s。实测主轴颈半径38mm,主轴颈长度32mm,支轴颈半径29mm,支轴颈长度34mm,曲柄厚度20mm,主轴颈与连杆轴颈重合部分长度10mm。为了实现检测软件对曲轴R处可疑信号的定位,文中将人工缺陷作为定位对象。本实验利用两种不同类型缺陷的试样进行实验验证;1#试样为加工有直径3mm横通孔的R角试块,其中支轴颈存在沿轴向的横孔;2#试样为连杆轴颈R角部位开有与轴向呈45°长6mm宽1mm的线切割槽;实验试样如图5所示。

试验过程中,分别将探头置于主轴颈和支轴颈上对同一个缺陷进行检测并定位,从而验证检测软件的准确性和适用性。

1#、2#试块人工缺陷定位结果,如表1所示。得出辅助软件定位与人工缺陷实际位置的误差值,绝对误差<2mm。通过软件定位结果与人工缺陷实际位置的对比,表明辅助软件定位可以满足缺陷定位要求,有利于对缺陷快速定位,提高检测效率。

图4 探头位于不同弧长位置的纵波扇扫覆盖效果

图5 试验样品

图6 探头置于1#试块支轴颈上检测结果及辅助软件定位效果图

表1 人工缺陷检测结果

图6~图9中,辅助软件根据检测过程中获得的声束角度及声程,自动标定反射点位置。根据试验结果分析,在利用超声相控阵技术检测R区域的过程中,可以借助辅助软件识别伪缺陷信号,并对缺陷位置进行标定。利用辅助软件定位的前提是对曲轴原始尺寸的准确测量,这些尺寸的误差容易导致缺陷的误判,因此,在保证曲轴尺寸准确的情况下,定位误差可以控制在极小范围。

图7 探头置于1#试块主轴颈上检测结果及辅助软件定位效果图

图8 探头置于2#试块支轴颈上检测结果及辅助软件定位效果图

图9 探头置于2#试块主轴颈上检测结果及辅助软件定位效果图

4 结束语

本文用超声相控阵方法,结合专用辅助软件对曲轴R区域的检测进行了研究。研究结果表明,超声相控阵具有聚焦功能,具有更高的检测灵敏度,采用超声相控阵对曲轴R区域的缺陷进行检测是有效可行的;运用辅助软件,对超声相控阵检测曲轴R区域进行工艺指导,能够对缺陷进行准确的可视化定位,从而能够快速分辨真伪缺陷,提高了检测效率;辅助软件检测模块的缺陷定位结果与人工缺陷实际位置误差<2mm,能够满足缺陷定位的要求;利用超声相控阵相较于常规超声检测的优势,结合专用的检测模块,能够将其推广到更多复杂构件的检测领域。

[1]刘日胜,向大学,阳恒钊.发动机曲轴失效分析与材料应用新进展[J].机电一体化,2014(2):45-50.

[2]刘红福,周先忠,于秋明,等.汽车发动机曲轴扭转疲劳失效形式与原因分析[J].失效分析与预防,2015,10(1):57-61.

[3]HOU X Q,LI Y,JIANG T.Fracture failure analysis of ductile cast iron crankshaft in a vehicle engine[J]. Journal of Failure Analysis and Prevention,2011,11(1):10-16.

[4]刘峰,程崎男.船用曲轴锻钢件的超声波检测[J].重工与起重技术,2015(2):27-29.

[5]李文全,刘金生.三拐曲轴超声波检测工艺的改进[J].有色矿冶,2012,28(3):94-95.

[6]靳世久,杨晓霞.超声相控阵检测技术的发展及应用[J].电子测量与仪器学报,2014,28(9):925-934.

[7]SHAN B H,WANG H,ZHAO X Y,et al.The ultrasonic phased array inspection technology used in tubular joint welds of offshore platform structures[R].17th World Conference on Nondestructive Testing,2008:25-28.

[8]潘亮,董世运,徐滨士,等.相控阵超声检测技术研究与应用概况[J].无损检测,2013,35(5):26-29.

[9] JEONG K N.Nondestructive inspection of resistance spot welds using matrix phased array ultrasonic technology[J].Advanced Materials and Processes,2014,172(3):22-24.

[10]董世运,刘彬,徐滨士,等.旧曲轴缺陷超声相控阵检测仿真设计与验证[J].无损检测,2011,33(增刊):1-3.

[11]陈昌华,汤志贵,陈能进,等.列车车轮缺陷的超声波相控阵分析[J].物理测试,2012,30(1):34-39.

[12]徐娜,周正干,刘卫平,等.L型构件R区的超声相控阵检测方法[J].航空学报,2013,34(2):419-425.

[13]GUAN X F,ZHANG J D,ZHOU S,et al.Post-processing of phased-array ultrasonic inspection data with parallel computing for nondestructive evaluation[J].Journal of Nondestructive Evaluation,2014,33(3):342-351.

[14]HOPKINS D,NEAU G,BER L L.Advanced phasedarray technologies for ultrasonic inspection of complex composite parts[J].Cinde Journal,2012,33(2):273-277.

[15]黄刚,杨陆.Visual Basic程序设计实用教程[M].南京:南京大学出版社,2014:167-179.

[16]龙华明,张平,于达,等.曲面相控阵楔块对检测造成的误差探究[J].华北电力技术,2015(7):17-21.

(编辑:李妮)

Research on ultrasonic phased array testing method in crankshaft R-area

LU Minghui,DENG Yong,LIU Xunfeng

(Key Laboratory of Nondestructive Test of Ministry of Education,Nanchang Hangkong University,Nanchang 330063,China)

According to the complicated characteristics of the crankshaft structure,research on the application of ultrasonic phased array technology in the R-area of a certain type of crankshaft was carried out.Firstly,R-area beam coverage model of the crankshaft was established and the crankshaft R-area coverage and reflection characteristics of ultrasonic phased array beam were studied on.Secondly,ultrasonic phased array method was applied to test the crankshaft R-area and cambered wedge was adopted to improve the surface acoustic coupling effect.Auxiliary testing software designed by VB was used for the positioning and analysis of echo signal.The experiment subject is a three-throw crankshaft with artificial defects,which was tested with the multi-angle acoustic beam of ultrasonic phased array.The echo signal data obtained from ultrasonic phased array system was input to auxiliary testing software to locate defect and the absolute error of positioning waslessthan2 mm.Thelocationofdefectsisvisualandit isconduciveto distinguishment.Theresearchresultsshowedthatcombiningultrasonicphasedarrayimaging technology and auxiliary testing software is conducive to rapid detection and accurate evaluation of defects in crankshaft R-area.

ultrasonic phased array;crankshaft R-area;VB;auxiliary testing software

A

1674-5124(2016)07-0097-06

10.11857/j.issn.1674-5124.2016.07.020

2015-10-25;

2015-12-25

陆铭慧(1963-),男,黑龙江齐齐哈尔市人,副教授,主要从事超声检测。