鲜茧生丝与干茧生丝的耐微脱胶性对比

盖国平, 李 艳, 蒋小葵, 黄 瀛, 沈晓明

(1. 广西出入境检验检疫局检验检疫技术中心,南宁 530021;2. 南充出入境检验检疫局,四川 南充 637900;3. 广西大学 材料科学与工程学院,南宁 530004)

鲜茧生丝与干茧生丝的耐微脱胶性对比

盖国平1,3, 李艳1, 蒋小葵2, 黄瀛3, 沈晓明3

(1. 广西出入境检验检疫局检验检疫技术中心,南宁 530021;2. 南充出入境检验检疫局,四川 南充 637900;3. 广西大学 材料科学与工程学院,南宁 530004)

摘要:为对比鲜茧生丝和干茧生丝表面形貌、真丝纱疵、力学及抱合等性能的差异,将原料来源相同的鲜茧生丝和干茧生丝分别在相同的实验条件下进行烘干、微脱胶等处理。实验结果表明:处理前,鲜茧生丝与干茧生丝的微观形貌有一定差异;相同条件下,鲜茧生丝与干茧生丝的脱胶率相近;处理前后,干茧生丝的电容糙疵变化程度大于鲜茧生丝,干茧生丝的电容大糙明显增加,而鲜茧生丝的电容大糙却明显减少;两种生丝的光电糙疵变化和条干均匀性变化差异性较小;鲜茧生丝的强伸力和抱合性能较干茧生丝下降更明显,且鲜茧生丝出现了强力脆弱点。

关键词:鲜茧生丝; 干茧生丝; 表面形貌; 生丝疵点; 条干均匀性; 单丝强力; 生丝抱合

鲜蚕茧不经过烘干、高温煮茧,仅通过真空渗透,就直接缫制而成的生丝,称为鲜茧生丝[1]。反之,鲜蚕茧经过高温烘茧、一定时间储存、高温煮茧而缫制的生丝,则称为干茧生丝。鲜茧生丝因具有低成本、高效率等优势,使得鲜茧缫丝在广西等生丝主产区形成不可阻挡之势。据行业统计,鲜茧收购季节,广西鲜茧生丝产量占广西生丝产量的70%以上。乔铁军等[2]研究分析发现,鲜茧生丝抱合性能比干茧生丝差。黄继伟等[3]研究显示,鲜茧生丝强力大于干茧生丝,鲜茧生丝的含胶率高于干茧生丝。朱忠强[4]采用鲜茧生丝与干茧生丝分别作纬线,研究表明鲜茧生丝加工性能较差。为了更全面地对比鲜茧生丝和干茧生丝的性能差异,本研究通过实验设计,分别对同厂、同一庄口的鲜茧生丝和干茧生丝经过同条件微脱胶、烘干等实验,对比实验前后两种生丝的性能,并分析其性能衰减。

1 实 验

1.1材料与仪器

材料:碳酸氢钠(分析纯,成都科龙化工试剂厂),三级水(自制),鲜茧生丝和干茧生丝(22.2/24.4 dtex,横县桂华茧丝绸有限公司)。

仪器设备:DJ104型切断机(内江康乐医疗器械有限公司),Y777型全自动通风烘箱(南通三思机电科技有限公司),THZ-82型水浴恒温振荡器(武汉格莱莫检测设备有限公司),STATIMAT ME+型全自动强伸力机(德国TEXTECHNO公司),CFT TRI CHORD Flex型真丝纱疵分析仪(日本Keisokki株式会社),SU8020型场发射扫描电子显微镜(日本日立有限公司),B116A型复摇机(宁波振兴机电设备有限公司),Y731型抱合力机(常州纺织仪器厂有限公司),CP1402型电子天平(美国奥豪斯仪器有限公司),AUW220型电子天平(日本岛津有限公司),YG(B)741型缩水率烘箱(温州大荣纺织仪器有限公司)。

1.2实验方案

1.2.1样品制备

抽取12绞鲜茧生丝,在标准大气环境条件下平衡12 h。采用一次切断卷取,6绞自正面卷取、6绞自反面卷取;共卷取丝锭12只,每只丝锭卷取10 min,卷取速度(165±20) m/min;丝锭分成两份,分别标记为Ax,Bx;干茧生丝用同样方式制备,样品标记为Ag,Bg。

1.2.2处理流程

A组样品→表面形貌分析→平衡→抱合测试→强力测试。

B组样品→平衡→真丝纱疵测试→复摇→回潮率及干量测试→微脱胶浸泡→低温烘干→平衡→二次切断卷取→二次真丝纱疵测试→抱合测试→强力测试→回潮率及干量测试。

针对B组样品,真丝纱疵测试后,将鲜、干茧生丝分别卷绕成5只丝筒,再在速度(550±30) m/min下复摇成5绞丝片。在温度(43±2) ℃下用缩水率烘箱干燥4 h,并不时称重,控制干重不小于复摇的丝片原重m0。二次切断卷取前的样品平衡方式同一次切断。

1.3测试方法

1.3.1表面形貌观察

将Ax鲜茧生丝与Ag干茧生丝分别用镀金法和导电胶法制备样品;在SU8020扫描电子显微镜观察样品的纵向外观形态,并做出比较。

1.3.2生丝纱疵分析和电子条干匀度测试条件

在标准大气环境条件下,参照ISO 15625—2014《生丝疵点和条干电子测试方法》,卷取速度(600±30) m/min;预加张力(0.20±0.05) cN/dtex;条干测试样本长度1.0 cm,延迟长度1.0 cm;总测试长度(L)30 km,每个CV的测试长度(l)1 000 m,每个相对指数测试长度50 m,材质系数7.5,糙疵等不切断;单个统计值的样本量(n)为测试长度(l)除于样本长度(ls)。实验过程分别对Bx、Bg在浸泡等流程前后作出测试,4次测试用同一套传感器。

1.3.3回潮率及干量测试方法

称取丝片原质量m0,在(140±2)℃烘箱内烘干,称取干质量m1,求出回潮率W1:

W1/%=(m0-m1)/m1×100

(1)

1.3.4微脱胶浸泡方法

在温度40~45 ℃下,质量浓度0.5g/L碳酸钠溶液按1︰50的浴比,浸泡时间5min,然后常温水清洗3~4次。

1.3.5抱合测试方法

在标准大气环境条件下,依据GB/T1798—2008《生丝试验方法》,由同一人对每组样品分别测试20次抱合;4组测试样品为Ax、Ag、Bx、Bg;回收Bx、Bg抱合测试损耗样品,称取质量m2。

1.3.6单丝强力测试

在标准大气环境条件下,依据GB/T1798—2008《生丝试验方法》附录B,设置隔距长度500mm,拉伸速度5m/min,预加张力(0.05±0.01)cN/dtex,共测试200次;4组测试样品为Ax、Ag、Bx、Bg;回收Bx、Bg单丝强力测试损耗样品,称取质量m3。

1.3.7丝胶溶失率计算

重复1.3.3,原质量为m4,干质量为m5,求出回潮率W2及丝胶溶失率η:

W2/%=(m4-m5)/m4×100

(2)

(3)

1.3.8统计量的计算

(4)

(5)

(6)

(7)

查标准GB 4086.3—1983《统计分布数值表t分布》,当n>240,α=0.05,t1-α/2(n-1)=1.96;n=30,α=0.05,t1-α/2(n-1)=2.04。

2 结果与讨论

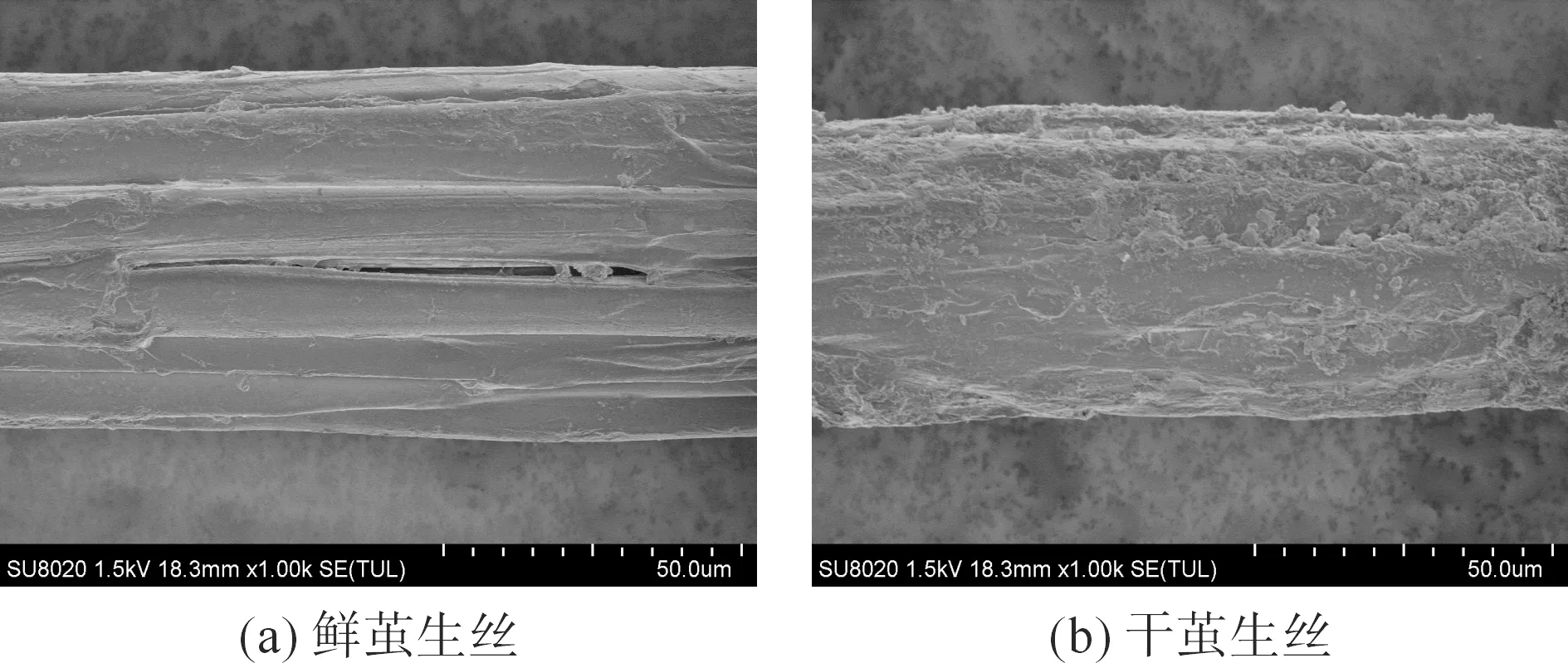

2.1鲜茧生丝与干茧生丝的微观形貌分析

图1为鲜茧生丝和干茧生丝的微观形貌图。

图1 鲜茧生丝和干茧生丝的微观形貌Fig.1 Microtopography of the fresh cocoon raw silk and dried cocoon raw silk

从图1可知,在扫描电镜1 000倍的视野下,鲜茧生丝与干茧生丝的表面形貌差异比较明显;干茧生丝表面附有较多丝胶颗粒,鲜茧生丝表面有明显沟槽;干茧生丝趋于一体化,鲜茧生丝趋于单根茧丝簇结构。干茧生丝经过高温煮茧后,表面丝胶发生溶失,表面相对于鲜茧生丝有明显腐蚀痕迹;干茧生丝的茧丝胶合性优于鲜茧生丝。

2.2回潮率和鲜茧生丝分析

经计算,微脱胶浸泡前鲜茧生丝和干茧生丝的回潮率分别为12.11%、12.10%;微脱胶浸泡等处理后,鲜茧生丝和干茧生丝的回潮率分别为11.87%、11.72%;微脱胶浸泡处理中,鲜茧生丝和干茧生丝的丝胶溶失率分别为0.62%、0.79%。上述三个数据都比较接近,说明两种丝在物理测试中处于相同回潮率,处理过程丝胶溶失率也相近。因此,在物理测试数据分析中可以忽略回潮率、丝胶溶失率等因素的影响;微脱胶的丝胶溶失率大于绸厂络丝前浸泡工艺的丝胶溶失率[2]。

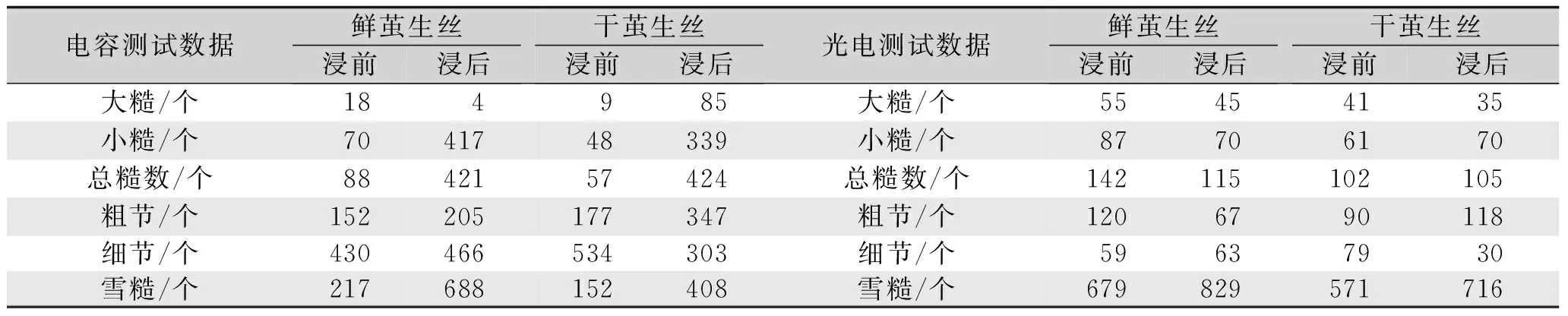

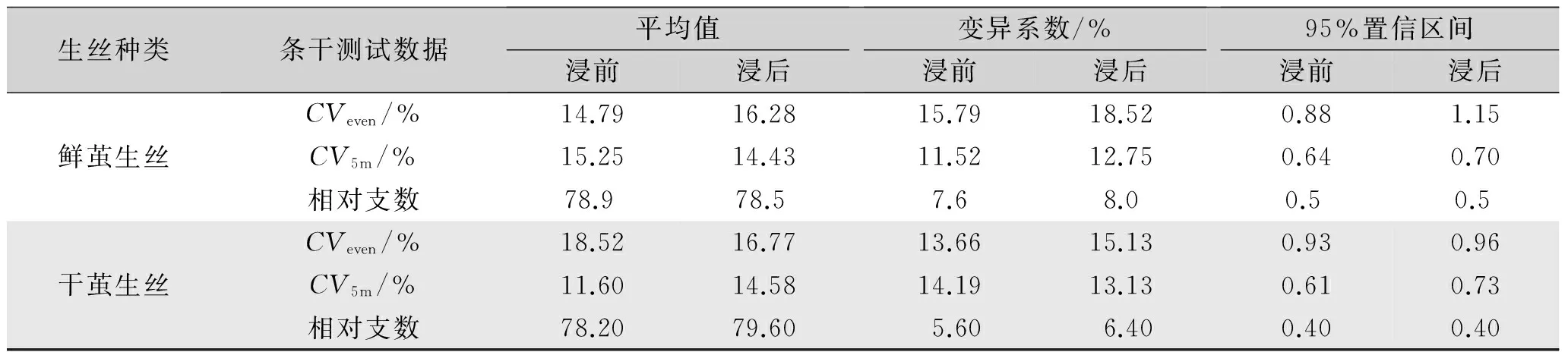

2.3真丝纱疵和电子条干匀度分析

生丝疵点分析和电子条干匀度的测试数据分别见表1和表2。

表1 生丝疵点分析测试数据

表2 电子条干匀度测试数据

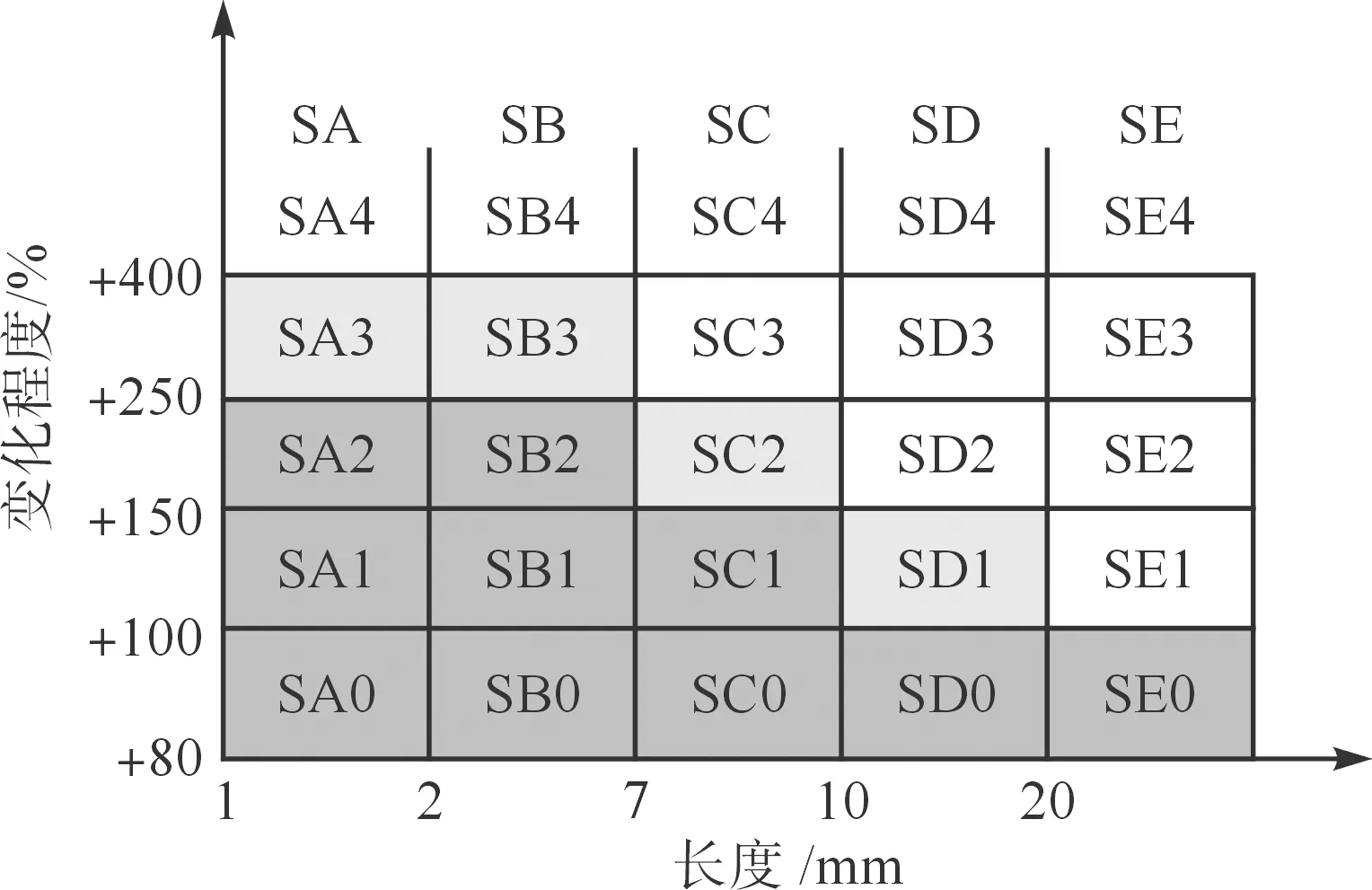

生丝疵点成绩是反映生丝丝条干净(颣节或称糙疵)程度的重要指标,疵点的多少将直接影响绸缎的外观质量[6]。在生丝疵点分析测试中,按照ISO 15625:2014《生丝 疵点 条干电子检测试验方法》标准要求[7],糙疵根据形状和大小,糙疵分为3类、5种,糙类分为大糙、小糙两种,如图2所示;节类分为粗节、细节两种;还有雪糙类。

图2 电容和光电法检测到糙疵分类Fig.2 Classification of slubs from both capacitive and electro-optical methods

从表1看出,经过微脱胶浸泡等处理前后,两种生丝的电容测试数据变化有所不同:鲜茧生丝的大糙减少了78%,干茧生丝的大糙增加了数倍;鲜茧生丝和干茧生丝的小糙数分别增加了496%和606%;鲜茧生丝和干茧生丝的总糙数分别增加了378%和644%;鲜茧生丝的粗、细节分别增加了35%和8%,干茧生丝的粗节增加了96%,细节减少了43%;鲜茧生丝和干茧生丝的雪糙分别增加了217%和168%。电容检测器用于检测生丝单位长度质量的变化,上述数据说明微脱胶浸泡等处理后,干茧生丝的电容糙疵变化程度大于鲜茧生丝:鲜茧生丝的大糙减少,而干茧生丝却增大;两者的小糙、雪糙、粗节都因丝胶的溶失而增多,干茧生丝相比鲜茧生丝增加更多;两者的细节也出现了一增一减。处理过程丝胶有溶失,会改变茧丝的黏附方式。以上不同可解释为:鲜茧生丝会因丝胶溶胀、溶失后,糙疵变小或消失;干茧生丝会因丝胶溶胀、溶失后,重新黏结,糙疵变大或增加。糙疵变化是否可控等待进一步验证;但干茧生丝的总体变化大于鲜茧生丝,由于鲜茧生丝的丝胶多[3],丝胶部分溶失后,重新规律性黏合更容易。

光电测试输出数据是生丝横截面积的变化,从表1还可看出,两种生丝的光电测试数据变化也有所不同。两种丝的大糙和雪糙的变化基本相同,鲜茧生丝的小糙有减少,干茧生丝的却有增加,数量变化都不大;鲜茧生丝的粗节明显增加,干茧生丝却减少;鲜茧生丝的细节增加,干茧生丝却减少。这种变化也是因丝胶的溶胀或溶失后,茧丝重新黏合后的变化造成,两种丝的光电测试的数据差异性要小于电容测试。

条干均匀性是反映生丝长度方向丝条的均匀性,条干不匀绸缎将出现粗经、粗纬等外观疵点,从而影响绸缎品质。电子条干测试中CVeven、CV5m和相对支数的样本长度分别为1.0 cm、5 m和50 m,它们分别表示了生丝的短片度、中片段和长片段的丝条均匀性变化。从表2可以看出,处理前干茧生丝的中、长片段均匀性优于鲜茧生丝;鲜茧生丝的短片段均匀性优于干茧生丝。这种差距有原料茧质及缫丝工艺共同决定。从表2还可看出,鲜茧生丝与干茧生丝的CVeven、CV5m和相对支数的统计值变化有区别,但变化值都比较小,考虑到仪器的精确度,上述变化可以忽略。这种微小变化也是由丝胶的溶胀、溶解茧丝分离,然后再重新黏合的变化中形成;微小的变化也说明了浸泡等处理对生丝破坏程度有限。

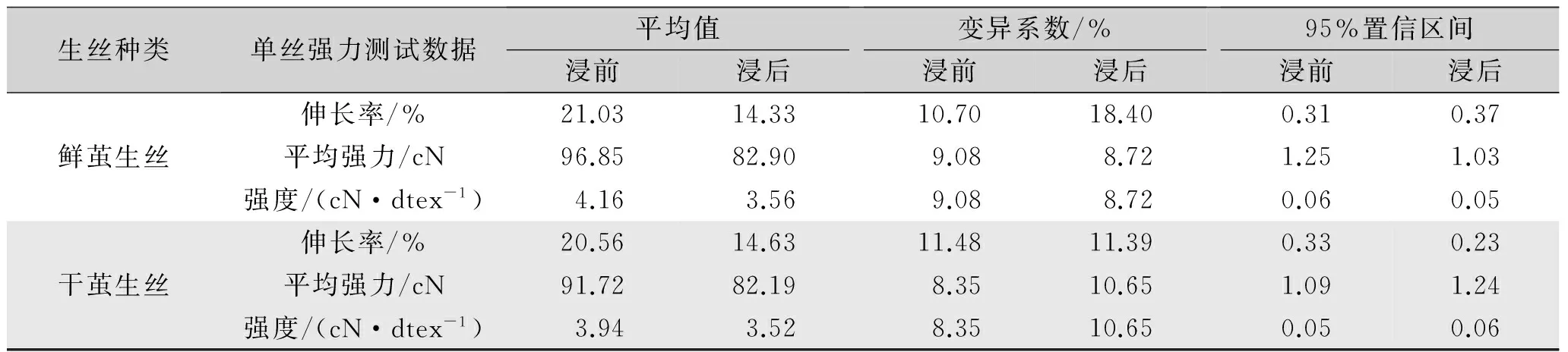

2.4单丝强力分析

单丝强力测试采用5 m/min的拉伸速度,拉伸速度接近高速织机的速度,测量数据能够更真实地反映生丝的强力性能[8-10]。从表3两种丝的单丝强力测试的数据可以看出,微脱胶浸泡处理前,鲜茧生丝的单丝断裂强度和断裂伸长率大于干茧生丝。这是由于鲜茧生丝的含胶率高[3],丝胶弹性更好,有效缓冲了高速拉力[9];处理前,鲜茧生丝的伸长率均匀性(变异系数)略优于干茧生丝,干茧生丝的强力和强度均匀性(变异系数)略优于鲜茧生丝,差距都不大。经过烘干、浸泡等处理后,鲜茧生丝和干茧生丝的伸长率和强度都明显下降,但两者之间的差距已很小,这说明鲜茧生丝的强伸力下降更明显。另外,鲜茧生丝的断裂伸长率变异系数明显增大,说明浸泡后鲜茧生丝的某些片段出现较大变化,即出现了脆弱点。

表3 单丝强力测试数据

2.5抱合力分析

抱合力是考核生丝内茧丝与茧丝间黏附能力强弱的重要指标,抱合力值低,丝绸容易起毛、丝条纰裂、断头等外观疵[10-12]。测试中,要求测试人员加严目光,借助放大镜观察,减少因微小变化造成的误判。微脱胶浸泡前,干茧生丝的抱合力高于鲜茧生丝,且鲜茧生丝的抱合均匀性差于干茧生丝;经烘干、微脱胶浸泡等处理后,鲜茧生丝和干茧生丝的抱合次数分别下降了52%和28%,干茧生丝的抱合均匀性差于鲜茧生丝,如表4所示。

表4 抱合测试数据

3 结 论

经测试数据的比较分析,经过140 ℃烘干、碱性溶液浸泡等测试流程后,两种生丝的糙疵成绩、强伸力和抱合力性能有明显下降;借助多余丝胶的保护,鲜茧生丝表面糙疵成绩变化程度较干茧生丝小,这种糙疵的小变化可看作是鲜茧生丝的优点,它有助于生绸织造;两种生丝的条干匀度的变化不大,处理流程未给生丝造成太大破坏;鲜茧生丝的强伸力性能较干茧生丝衰减明显;鲜茧生丝的抱合力性能的下降明显高于干茧生丝。强伸力性能和抱合力性能下降较多,可解释为鲜茧丝耐微脱胶性较干茧丝差。鲜茧生丝的这种不足是否会影响鲜茧丝练白绸的质量,需待进一步研究。鲜茧生丝存在一些不足,但它却能带来更好的经济和社会效益,这些不足应当通过科技手段有效弥补,而不是盲目抵制鲜茧生丝。

参考文献:

[1]张福升.鲜茧缫丝法[J].丝绸,1976(S1):71-73.

ZHANG Fusheng. Fresh cocoon silk reeling process[J]. Journal of Silk,1976(S1):71-73.

[2]乔铁军,王仑,张秀琍,等.干茧生丝与鲜茧生丝抱合项目的差异性实验与分析[J].丝绸,2009(10):32-33.

QIAO Tiejun, WANG Lun, ZHANG Xiuli, et al. The cohesive force difference experiment and analysis between drying-cocoon silk and fresh-cocoon silk[J]. Journal of Silk,2009(10):32-33.

[3]黄继伟,洪基武,林海涛,等.鲜茧缫生丝与干茧缫生丝的性能对比[J].丝绸,2013,50(11):29-32.

HUANG Jiwei, HONG Jiwu, LIN Haitao, et al. Contrast on properties of the fresh cocoon silk and the dried cocoon silk[J]. Journal of Silk,2013,50(11):29-32.

[4]朱忠强.鲜茧生丝与干茧生丝在梭织纬线上的使用比较[J].丝绸,2014,51(4):15-17,35.

ZHU Zhongqiang. Comparison of use of fresh cocoon silk and dry cocoon silk in woven weft[J]. Journal of Silk,2014,51(4):15-17,35.

[5]茆诗松,程依明,濮晓龙,等.概率论与数理统计教程[M].北京:高等教育出版社,2011:339-347.

MAO Shisong, CHENG Yiming, PU Xiaolong, et al. Probability and Mathematical Statistics Course[M]. Beijing: Higher Education Press,2011:339-347.

[6]盖国平,黄韶恩,陈兴灿,等.彩色丝的组成、微结构及品质指标分析[J].丝绸,2013,50(4):37-42.

GE Guoping, HUANG Shaoen, CHEN Xingcan, et al. Analysis on composition, microstructure and quality index of colorized silk[J]. Journal of Silk,2013,50(4):37-42.

[7]ISO 15625: 2015生丝 疵点 条干电子检测试验方法[S]. 瑞士:国际标准出版社,2014.

ISO 15625: 2015 Silk-electronic test method for defects and evenness of raw silk[S]. Switzerland: ISO Copyright Office,2014.

[8]刘玉宽,刘新运.生丝复丝强伸力电子检测数据(CRE)适用性的探讨[J].丝绸,2007(5):18-20,49.

LIU Yuekuan, LIUXinyun. Discussion on adaptation of electronic test data (CRE) of silk multifilament tensility[J]. Journal of Silk,2007(5):18-20,49.

[9]李广兰.如何提高自动缫生丝断裂伸长率[J].丝绸,1999(3):15-18.LI Guanglan. How to improve breaking elongation rate of raw silk in automatic reeling[J]. Journal of Silk,1999(3):15-18.

[10]周盛波,吴孟茹.四川生丝质量状况分析[J].四川丝绸,2004(1):13-16.

ZHOU Shengbo, WU Mengru. Quality analysis on raw silk in Sichuan[J]. Sichuan Silk,2004(1):13-16.

[11]钱镇海.生丝抱合成绩的影响因素分析及其对策[J].国外丝绸,2004(2):1-4.QIAN Zhenhai. Influencing factor analysis and countermeasure about the cohesive force of silk[J]. Silk Textile Technology Overseas,2004(2):1-4.

[12]章开泰.制丝工艺过程中提高生丝抱合成绩之我见[J].丝绸,1996(2):40-42.

ZHANG Kaitai. How to improve raw silk cohesion in silk reeling[J]. Journal of Silk,1996(2):40-42.

DOI:10.3969/j.issn.1001-7003.2016.02.005

收稿日期:2015-07-19; 修回日期: 2016-01-05

基金项目:国家茧丝绸发展专项资金资助项目(国家协办函〔2014〕09号)

作者简介:盖国平(1983—),男,工程师,主要从事蚕丝及丝织品的检验。

中图分类号:TS143.32

文献标志码:A

文章编号:1001-7003(2016)02-0026-06引用页码: 021105

A comparative study of anti-microdegumming property of fresh cocoon raw silk and dried cocoon raw silk

GE Guoping1,3, LI Yan1, JIANG Xiaokui2, HUANG Ying3, SHEN Xiaoming3

(1. Inspection and Quarantine Technology Center, Guangxi Entry-Exit Inspection and Quarantine Bureau, Nanning 530021, China;2. Nanchong Entry-Exit Inspection and Quarantine Bureau, Nanchong 637900, China; 3. School of Materials Science and Engineering, Guangxi University, Nanning 530004, China)

Abstract:In order to contrast on the surface morphology, silk yarn defects, mechanical property and adhesion property of fresh cocoon raw silk and dried cocoon raw silk, drying and microdegumming were conducted for fresh cocoon raw silk and dried cocoon raw silk with the same source of raw material under the same experimental conditions. The results indicate that prior to the treatment, microtopography of fresh cocoon raw silk and dried cocoon raw silk has certain differences. Under the same conditions, degumming rate of fresh cocoon raw silk and dried cocoon raw silk is close. Before and after the treatment, capacitance defect change of dried cocoon raw silk is greater than that of fresh cocoon raw silk, and capacitance of dried cocoon raw silk is large and rough and increases significantly, while capacitance of fresh cocoon raw silk is large and rough and decreases significantly. Photoelectrical roughness defect change of the two kinds of raw silk and yarn evenness change have small differences. Tensility and cohesion of fresh cocoon raw silk decline more significantly than dried cocoon raw silk. Besides, strong vulnerable point appears for fresh cocoon raw silk.

Key words:fresh cocoon raw silk; dried cocoon raw silk; surface morphology; raw silk defects; yarn evenness; filament strength; raw silk cohesion