基于 FEM/BEM 的船用水泵流动诱发振动噪声计算分析

吴江海,何 涛,尹志勇(中国船舶科学研究中心 船舶振动噪声重点实验室,江苏 无锡 214082)

基于 FEM/BEM 的船用水泵流动诱发振动噪声计算分析

吴江海,何涛,尹志勇

(中国船舶科学研究中心 船舶振动噪声重点实验室,江苏 无锡 214082)

离心水泵是舰船上面重要的流体机械,广泛应用于船舶冷却系统、舱底压载系统、循环水系统及消防系统。同时离心泵也是舰船管路噪声源之一,影响着船舶运行环境舒适性与舰船的安全隐蔽性。本文利用 fluent软件计算流场非定常过程中叶轮所受时域脉动压力,并提出优化方案。将其作为激励源加载到水泵电机有限元模型上,采用隐式有限元法计算泵组表面振动速度与机脚处加速度,估算泵组振动烈度。将有限元振动速度导入Virtual.Lab 软件,采用声学边界元计算泵组的空气噪声辐射。计算结果表明,泵组出水口处与机脚处振动噪声较大,应采用相关的减振降噪技术。

船用离心泵;水激振动噪声;间接边界元;声辐射

0 引 言

离心水泵在舰船上具有广泛应用,它的振动噪声问题也引起了极大关注。随着船舶行业的快速发展,对船用离心泵运行的稳定性及安全性要求越来越高,为提高舰船的声隐身性能,改善船员的工作环境,降低由于泵运行时产生的振动与噪声以及保证泵组设备运行的稳定性是今后船用泵发展的方向[1]。为了给低噪声泵的设计提供有力的数据,需要对泵内流动引发的振动进行仿真计算。由于泵组结构复杂,使得泵内部流场以及诱发振动的计算不能使用解析方法进行简化模型的计算。目前国内外一般使用的是混合数值计算方法,即首先计算流场里面的脉动力,然后将此作为激励源作用于泵壳上进行泵壳的振动噪声计算和机组的振动响应计算[2]。

在低速航行时,由于船用泵自身结构的不对称性以及运行工况变化等原因,引起管路振动噪声,成为船舶的主要机械噪声和辐射声源之一。与一般水下机构类似,由于离心泵的旋转式工作方式,其运行时产生的振动和噪声既有机械方面的原因也有流体水动力方向的原因[3]。离心泵的噪声几乎全部源自于泵壳内部,与泵内流体的水力脉动直接相关;而机械噪声主要来源于轴承的密封件等,并不明显。故本文重点研究泵内水脉动产生的泵体振动声辐射问题。

1 数值计算

1.1水动力计算

由于泵内流动复杂,计算流体力学(CFD)技术在离心泵的内部流动分析中有着重要的作用。采用Fluent 进行泵内流场数值模拟。控制方程为不可压缩流体连续性方程与非定常雷诺时均 NS 方程,对控制方程中的扩散项使用二阶精度的中心差分格式离散,湍流模型使用 SST k-ω 模型,对流项使用二阶迎风格式来离散,压力与速度的关联使用 SIMPLEC 方法。边界条件定义为:叶轮、蜗壳、进水管、出水管均为壁面,使用无滑移壁面边界条件;进水口处使用流量入口边界条件,指定进入泵的流量;出水口处使用出流边界条件,指定所有流动变量的扩散通量为 0。蜗壳内叶轮部分为流体旋转的区域,叶轮外直至出水管为流体静止区域,在离心泵叶轮区域和蜗室以及叶轮区域和进口区域处分别形成网格滑移的交界面,界面两边分别存在旋转区域和静止区域,利用滑移网格技术,精确考虑不同时刻旋转域和静止域间的相对位置,应用连续界面传递法,准确模拟动静干扰非定常流动。

本文针对某船用离心泵,将整个泵网格模型共包括约 340 万网格单元,其中叶轮旋转区域及蜗壳静止区域共约 250 万四面体非结构网格单元,入口和出口静止区域共约 90 万结构化网格单元。

首先进行定常流动模拟,再以这个稳定的定常结果作为非定常流动模拟的初始条件进行瞬态模拟。叶轮和蜗壳受内部流场脉动压力激励,由此产生振动响应。以往的研究中,我们计算对比分析了叶轮脉动压力激励与蜗壳脉动压力激励对泵组振动的影响比例,得到了叶轮为主要因素的结论。在之后的非定常计算过程中,通过 UDF 接口输出叶轮三平动方向和三转动方向非定常流体激励力和力矩,以此表征振动噪声激励源大小。

离心泵原方案静压分布和湍动能分布如图2(a)和图3(a)所示。在设计工况流量为 55 m3/h 、转速为1500 r/min 情况下,计算得到进出口压差为 35 m;计算与设计目标较为接近。由于比转速小,其叶轮厚度相对于叶轮直径较小,5 小叶的设计使得原本狭窄的叶轮流道产生了流动塞积,叶轮内流动不顺畅使得在小叶片处产生流动分离并伴随新的较强涡结构的产生。

图1 离心泵流场计算模型Fig. 1 Numerical model of pump for hydrodynamic calculation

图2 离心泵原方案与优化方案静压分布Fig. 2 Static pressure of antitype and advanced pumps

为均匀泵内流场,设计了 6 大叶的优化方案。离心泵优化方案下静压分布和湍动能分布如图2(b)和图3(b)所示。由于 6 大叶方案的总推力面积小于 5大叶及 5 小叶方案,其静压头 33 m 略有降低,但仍然满足设计需要。6 大叶优化方案下湍动能分布更均匀,说明其流动均匀性得到改善,其涡结构及湍动能强度得以减弱,因此可以预计优化方案的流动噪声将显著低于原泵。

如图2 所示,原方案和优化方案静动压分布规律类似,压力从叶片入口到出口逐渐增大,在叶轮出口叶梢处达到最大,从蜗壳内流道到泵出口处逐渐减小。如图3 所示,原方案和优化方案湍动能分布规律类似,叶轮叶片压力面附近和叶轮与蜗壳之间流动区域存在较大的湍动能,其周期性发生区域说明了具有叶片频率湍流涡的产生,这也是流动诱发噪声和振动的主要离散噪声谱源。

计算得到离心泵原方案与优化方案叶轮三方向激励力和力矩如图4 所示。流体脉动作用于叶轮产生与叶轮转轴上的集中激励力和力矩是泵组振动的激励源,如图4 所示,优化方案三方向激励力和力矩皆小于原方案,这也是流场均匀后产生的宏观效果,因此可以预计优化方案的振动响应将显著低于原方案。

图3 离心泵原方案与优化方案湍动能分布Fig. 3 Turbulent kinetic energy of antitype and advanced pumps

图4 离心泵原方案与优化方案叶轮流体三向激励力与力矩Fig. 4 Time series of forces and moments on impeller of antitype and advanced pumps

模型大小采用 10 mm 的网格划分,其中叶片 22 561个单元,托架 33 497 个单元,泵盖 53 651 个单元,电机 103 123 个单元,泵壳 85 204 个单元。整个模型共计 315 955 个单元,网格采用扫略的划分方式,在网格数量与策略上保证计算的准确。将模型各部件进行装配,具有螺栓连接处采用 Abaqus 中绑定(tie)的方式将模型中 2 个区域绑定在一起,使它们之间没有相对运动。得到的整体有限元模型如图5 所示。

图5 泵组有限元模型Fig. 5 Assembling of pump

首先进行整个模型的模态计算。模型采用钢的材料属性,因为各部件都采用实体单元,因此材料属性密度为 7 800,杨氏模量 2.1 E11,泊松比 0.3。模型质量大约为 300 kg。整体模型振型如图6 所示。

图6 泵组模态计算Fig. 6 Mode analysis of pump

从第 1 个振型图(f = 921 Hz)中可看出,泵体的底座处位移较小,最大位移在泵出口处,泵体沿泵轴方向轻微扭转振动。

从第 2 个振型图(f = 1 045 Hz)至第 4 个振型图(f = 1 323 Hz)中可看出,泵体随着泵轴的弯曲振动产生整体的垂向弯曲振动和横向弯曲振动,随着泵轴的扭转而产生整体的扭转振动。在 3 种对应的振型下,泵的出水口与泵轴的变形较大,容易损坏。

从第 5 个振型图(f = 1 651 Hz)中可看出,此时泵体与地面连接处的位移变形比较小,变形较大处也从泵的出水口变成泵的入水口处。第 6 个振型图(f = 2 035 Hz)中泵体随着泵盖的纵向振动而产生整体的沿泵轴方向的振动,泵的入口处仍为位移变化较大处。

水泵的振动噪声评价指标常用泵体机脚处的机构振动噪声(通常用机脚处的加速度来表示)和泵体的振动烈度来评价。水泵的安装采用竖式,机脚采用 4个隔振器对称分布,通过查阅相关隔振器型谱图,选用 BE 85 型的隔振器,x 方向为平行于地面的方向,y方向为垂直于地面的方向,z 方向为沿电机轴长的方向,三者的刚度如表1 所示。

表1 隔振器参数Tab. 1 Vibration isolator parameters

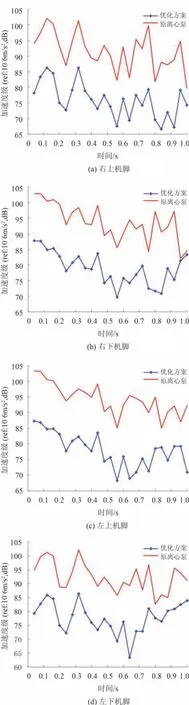

模型中的 4 个BE隔振器采用 3 个坐标方向的弹簧及阻尼单元进行模型。此电机水泵为侧挂式,电机的转速为 1 500 r/s,分析的步长设置为 0.04 s,计算出电机与地面连接的 4 个角处的振动加速度级如图7所示。

从图7 可知,优化后的方案比原泵组的机脚振动加速度级均小了 15 ~ 20 dB 左右。从加速度级的趋势图看来,优化后的泵与原型泵的趋势一致,振动里面的波峰包含了叶片电机等的固有频率。整体趋势是刚开始时,4 个机脚处的振动加速度级都较大,随着泵的旋转稳定后,整体趋势减小,但受到泵内流场周期性的脉动压力作用,加速度级上显示的是周期性的出现波峰与波谷。

以左上角机脚的 x,y,z 三个方向的振动速度作为分析对象,如图8 所示。x 方向的振动速度较小,整体呈现一种平稳的趋势,大小维持在 1 mm/s 以内;y方向的振动速度较大,振动数量级达到了 4 mm/s 以上。z 方向在 3 mm/s 以内。可见 y 方向的振动速度较大。

图7 泵组机脚振动加速度Fig. 7 Numercial results of acceleration on pump

图8 左上机脚振动速度Fig. 8 Velocity of left upper point of pump

表2 泵振动烈度Tab. 2 Vibration intensity of pump

规定振动速度的均方根为表征振动烈度的参数。称之为泵的振动烈度,设泵的振动由几个不同频率的简谐振动合成,可得泵的振动烈度公式为:

每台泵至少存在一处或几处关键部位,把这些部位选为测点,根据泵的大小与型号 3 个测点为泵与支架连接处、出口法兰处和支撑地脚处。比较测点在 3个方向(水平、垂直、轴向)上测得的振动速度有效值,其中最大的一个定为泵的振动烈度。

可以看出,在出口法兰处的泵的振动烈度较为剧烈,可作为整个泵组的振动烈度评价标准。参照泵的振动测量与评价方法(GB10889-89),此水泵的振动烈度为A级。

2 边界元声辐射计算

在均匀的理想流体介质中,小振幅声波的三维波动方程为:

采用 Virtual.Lab Acoustics 声学仿真软件中的间接边界元法进行水泵的振动噪声计算。将前面计算的水泵做成一个壳体有限元模型导入到 Virtual.Lab 中作为声学模型的边界条件,再将前面计算得到的模型振动速度与加速度文件导入模型上面。在 Virtual.Lab 中水泵的几何中心为球心,建立一个半径为 2.5 m 的球体,将其设置为场点模型。

为了模拟真实的情况,在水泵的底部设置一个反射面,用来模拟真实情况下的地面反射。采用默认的空气介质属性。

从图9 中可看出:

1) 在 100 Hz 时,辐射球场上靠近离心水泵的出水口处的声压较大,这与前面模态计算中,出水处的振动最为剧烈而相吻合。

2) 在 300 Hz 时,辐射球场上靠近水泵机脚接地处的声压较大,对应于前面模态分析中出现的水泵支座的局部振动。

3) 在 500 Hz 时,辐射球场上对应出水口与支座处的声压值都很大,只有水泵左右两侧的声压还处于较小水平。

4) 在 640 Hz 时,辐射球场上整个声压值达到最大值,为 51.5 dB,整体舱内的声压都处于比较大的情况。

图9 场点声压云图Fig. 9 Pressure of field

3 结 语

本文通过采用流体计算软件、结构振动分析软件、声学计算软件对离心水泵进行了流固声三方面的耦合计算。以低噪声泵设计为目标,分析水泵在运转过程中的水力脉动情况,针对离心水泵的叶片提出了优化方案。计算对比了优化前后结构振动响应以及在结构产生振动产生的声辐射,得到以下结论:

1) 泵内汽蚀性能和流体脉动压力为流动诱发噪声和振动的主要来源,其汽蚀性能的优化和流体脉动压力的降低是低振动噪声水泵优化的目标;

2) 泵体在振动中,出口法兰处与电机机脚处的振动最为剧烈,应加强隔振器的刚度以及泵组安装的平稳性;

3) 泵组产生的噪声主要在几个频率点上,应当调整泵体的机械结构,避免与上述频率产生共振,从而加大泵体声辐射。

[1]高新民, 陈冰, 吕敬高, 等. 船用离心泵减振降噪分析[J]. 流体机械, 2011, 39(9): 50-53. GAO Xin-min, CHEN Bing, LV Jing-gao, et al. Analysis on reducing vibration and noise of centrifugal pump using in ships[J]. Fluid Machinery, 2011, 39(9): 50-53.

[2]何涛, 尹志勇, 孙玉东. 离心泵流动诱发振动特性数值计算分析[J]. 振动与冲击, 2012, 31(12): 96-102. HE Tao, YIN Zhi-yong, SUN Yu-dong. Numerical analysis for flow induced vibration of a centrifugal pump[J]. Journal of Vibration and Shock, 2012, 31(12): 96-102.

[3]黄国富, 常煜, 张海民. 低振动噪声船用离心泵的水力设计[J].船舶力学, 2009, 13(2): 313-318. HUANG Guo-fu, CHANG Yu, ZHNAG Hai-min. Hydraulic redesign on a marine centrifugal pump for hydro-borne vibration and noise reduction[J]. Journal of Ship Mechanics, 2009, 13(2):313-318.

[4]BOLTON N. Noise generation in pumps[M]//Noise in fluid machinery[M]. London, UK: I Mech E Seminar Publication, 1999.

[5]GÜLICH J F. Centrifugal pumps[M]. Berlin Heidelberg:Springer, 2010.

[6]叶建平. 离心泵振动噪声分析及声优化设计研究[D]. 武汉: 武汉理工大学, 2006. YE Jian-ping. Research on optimization of vibration and structural noise of centrifugal pump[D]. Wuhan: Wuhan University of Technology, 2006.

[7]黄国富, 常煜, 张海民. 基于CFD的船用离心泵流体动力振动噪声源分析[J]. 水泵技术, 2008(3): 20-24, 33. HUANG Guo-fu, CHANG Yu, ZHNAG Hai-min. Analysis on vibration and noise of centrifugal pump based on fluent[J]. Pump Technology, 2008(3): 20-24, 33.

[8]LANGTHJEM M A, OLHOFF N. A numerical study of flowinduced noise in a two-dimensional centrifugal pump. Part II. Hydroacoustics[J]. Journal of Fluids and Structures, 2004,19(3): 369-386.

FEM/BEM analysis for flow induced noise and vibration of a centrifugal pump

WU Jiang-hai, HE Tao, YIN Zhi-yong

(China Ship Scientific Research Center, National Key Laboratory on Ship Vibration and Noise, Wuxi 214082, China)

Centrifugal pumps are important fluid machinery on ship, widely used in cooling system, bilge ballast system, circulating water systems, fire systems, etc. Centrifugal pump is also one noise source of ship pipeline, affecting the comfort and safety of the ship runtime environment. In this paper, Fluent is used to calculate the impeller suffered temporal fluctuation pressure during the unsteady flow period. The pressure load as an excitation source is applied to the pump motor finite element model and an implicit finite element method is used to calculate surface vibration and acceleration of the machine, and pump vibration intensity can be estimated. By importing the finite element vibration velocity into Virtual.Lab,using acoustic BEM air radiated noise of pump is calculated. The results show that: the noise of the outlet and the foot of pump is large and hence noise reduction technology is necessary.

centrifugal pump;vibration and noise;indirect BEM;acoustic radiation

TB533

A

1672-7619(2016)05-0049-07

10.3404/j.issn.1672-7619.2016.05.011

2015-11-23;

2016-01-06

吴江海(1989-),男,助理工程师,研究方向为舰船减振降噪。