酸水解酪蛋白生产工艺条件优化

李国锋 杨富民 张安林(.甘肃省农业科学院,兰州 70070;.甘肃农业大学食品科学与工程学院,兰州70070;.临夏华安生物制品有限责任公司,甘肃 临夏 700)

酸水解酪蛋白生产工艺条件优化

李国锋1杨富民2张安林3

(1.甘肃省农业科学院,兰州 730070;2.甘肃农业大学食品科学与工程学院,兰州730070;3.临夏华安生物制品有限责任公司,甘肃 临夏 731100)

为提高酸水解酪蛋白品质,试验采用单因素和正交试验设计对水解和喷雾干燥工艺条件进行了优化。结果表明,在水解温度92℃、盐酸浓度35%、料液比1∶1.6、水解时间为3h时,酪蛋白水解度可达到87.00%;在进风温度120℃、出风温度90℃、进风量25m3/h、喷雾压力0.18Mpa时,喷雾干燥产品感官品质最好。

酸水解;酪蛋白;喷雾干燥

Abstract∶In order to improve the quality of casein, single factor and orthogonal design were used to optimize the process of hydrolysis and spray drying.The results show that,the degree of hydrolysis of casein was 87% when the temperature of hydrolysis was 92, the concentration of hydrochloric acid was 35%, the ratio of liquid to solid was 1.6∶1, the hydrolysis time was 3H.The sensory quality of the spray dried product was the best when the inlet temperature was 120, the air temperature was 90, and the air volume was 25m3/h and the spray pressure was 0.18Mpa.

Key words∶ Acid hydrolysis;Casein;Spray drying

牛乳蛋白的水解主要有酶水解、化学水解(如酸水解、碱水解)、物理水解(如加热、高压)等[1]。酸水解酪蛋白产品可直接用于微生物发酵中培养基或营养发酵液的配制,提高菌种快速繁殖能力及产酶能力缩短发酵周期[2],提高发酵中的产出率。本文通过单因素试验和正交试验,对水解,喷雾干燥过程进行优化,确定酸水解酪蛋白工艺优化的最优条件。

1、材料与方法

1.1材料

1.1.1试剂

酪蛋白,临夏州华安生物制品有限公司,食品级;盐酸,分析纯;氢氧化钠标准溶液;甲醛溶液

1.1.2设备

碱性阴离子树脂交换柱:上海汇珠树脂有限公司;酸水解釜:上海亚荣仪器厂;精密pH计pHS-3C:上海精密科学仪器有限公司;TD电子天平:余姚市金诺天平仪器有限公司;LRP-5喷雾干燥塔:常州力马干燥工程有限公司。

1.2方法

1.2.1酸水解酪蛋白生产工艺

具体工艺流程为:酪蛋白→酸水解→过滤→浓缩洗涤→脱色→脱酸→浓缩→喷雾干燥→成品→检验包装

1.2.2 单因素试验设计

1.2.2.1水解工艺单因素试验

以水解度为指标,对水解温度、水解时间、盐酸浓度、料液比四个因素[3]进行单因素试验。采用单因素与正交试验相结合的方法进行优化工艺参数,单因素试验设计如下:

1.水解温度单因素试验:固定其他条件不变(料液比1∶1.6、盐酸浓度35%、水解时间3h)设置水解温度83℃、86℃、89℃、92℃、95℃,以水解度为指标,筛选较优温度。

2.水解时间单因素试验:固定其他条件不变(料液比1∶1.6、盐酸浓度35%、水解温度92℃),设置水解时间2h、2.5h、3h、3.5h、4h,以水解度为指标,筛选较优时间。

3.盐酸浓度单因素试验:固定其他条件不变(料液比1∶1.6、水解温度92℃、水解时间3h),设置盐酸浓度分别为15%、20%、25%、30%、35%,以水解度为指标,筛选较优浓度。

4.料液比单因素试验:固定其他条件不变(水解温度92℃、水解时间3h、盐酸浓度35%),设置料液比分别为1∶1、1∶1.2、1∶1.4、1∶1.6、1∶1.8,以水解度为指标,筛选较优液固比。

1.2.2.2喷雾干燥工艺单因素试验

以产品感官品质为指标,对喷雾压力、进风温度、出风温度、进风量四个因素[13]进行单因素试验。以喷雾干燥产品感官评分最高为终点,采用单因素与正交试验相结合的方法进行优化工艺参数,单因素试验设计如下:

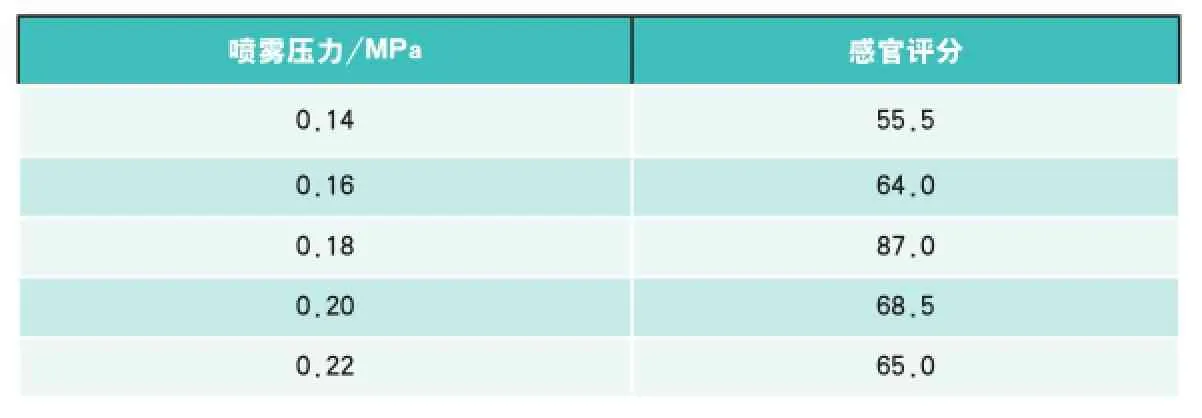

1.喷雾压力单因素试验:固定其他条件不变(进风温度120℃、出风温度90℃、进风量25m3/h)设置喷雾压力为0.14MPa、0.16MPa、0.18MPa、0.20MPa、0.22MPa,以感官评分为指标,筛选较优喷雾压力。

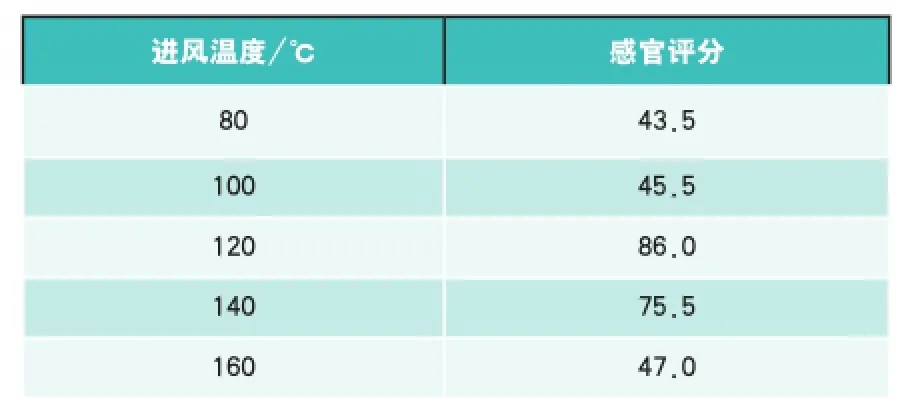

2.进风温度单因素试验:固定其他条件不变(喷雾压力0.18MPa、出风温度90℃、进风量25m3/h)设置进口温度为80℃、100℃、120℃、140℃、160℃,以感官评分为指标,筛选较优进风温度。

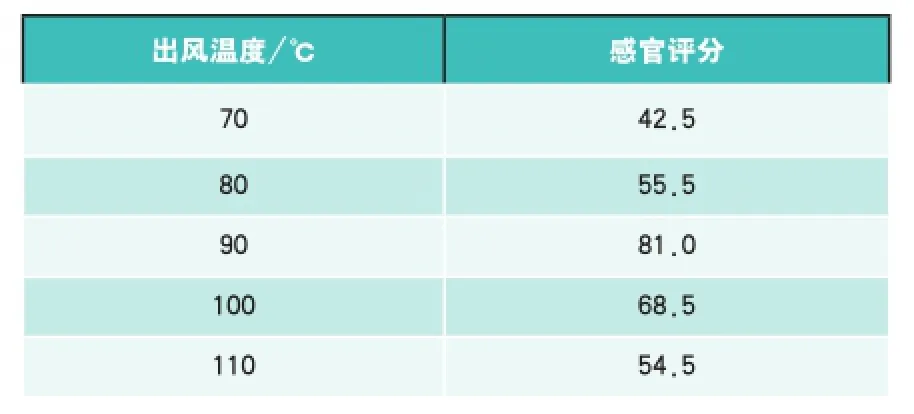

3.出风温度单因素试验:固定其他条件不变(喷雾压力0.18MPa、进风温度120℃、进风量25m3/h)设置出口温度为70℃、80℃、90℃、100℃、110℃,以感官评分为指标,筛选较优出风温度。

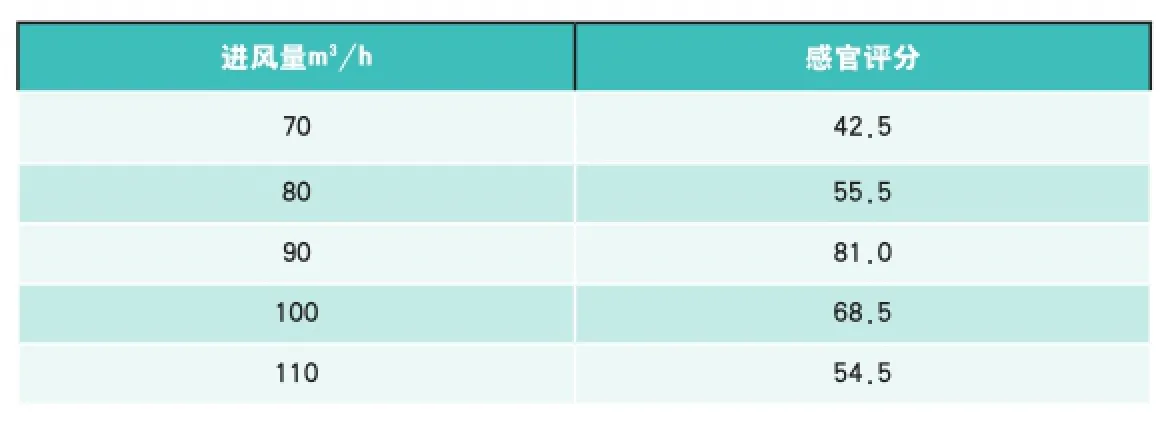

4.进风量单因素试验:固定其他条件不变(喷雾压力0.18MPa、进风温度120℃、出风温度90℃)设置进风量为10m3/h、15m3/h、20m3/h、25m3/h、30m3/h,以感官评分为指标,筛选较优进风量。

1.2.3正交试验设计

1.2.3.1水解工艺正交试验

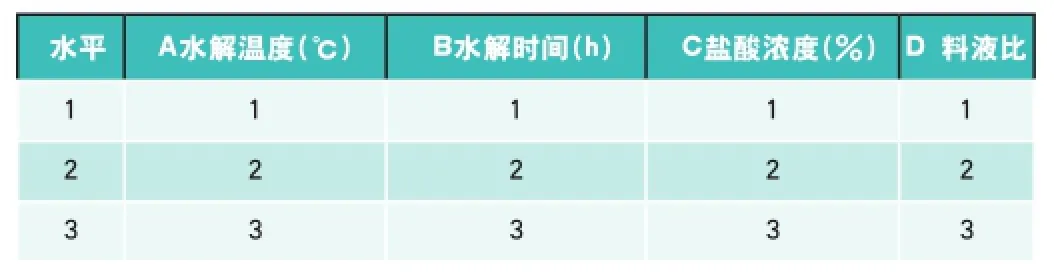

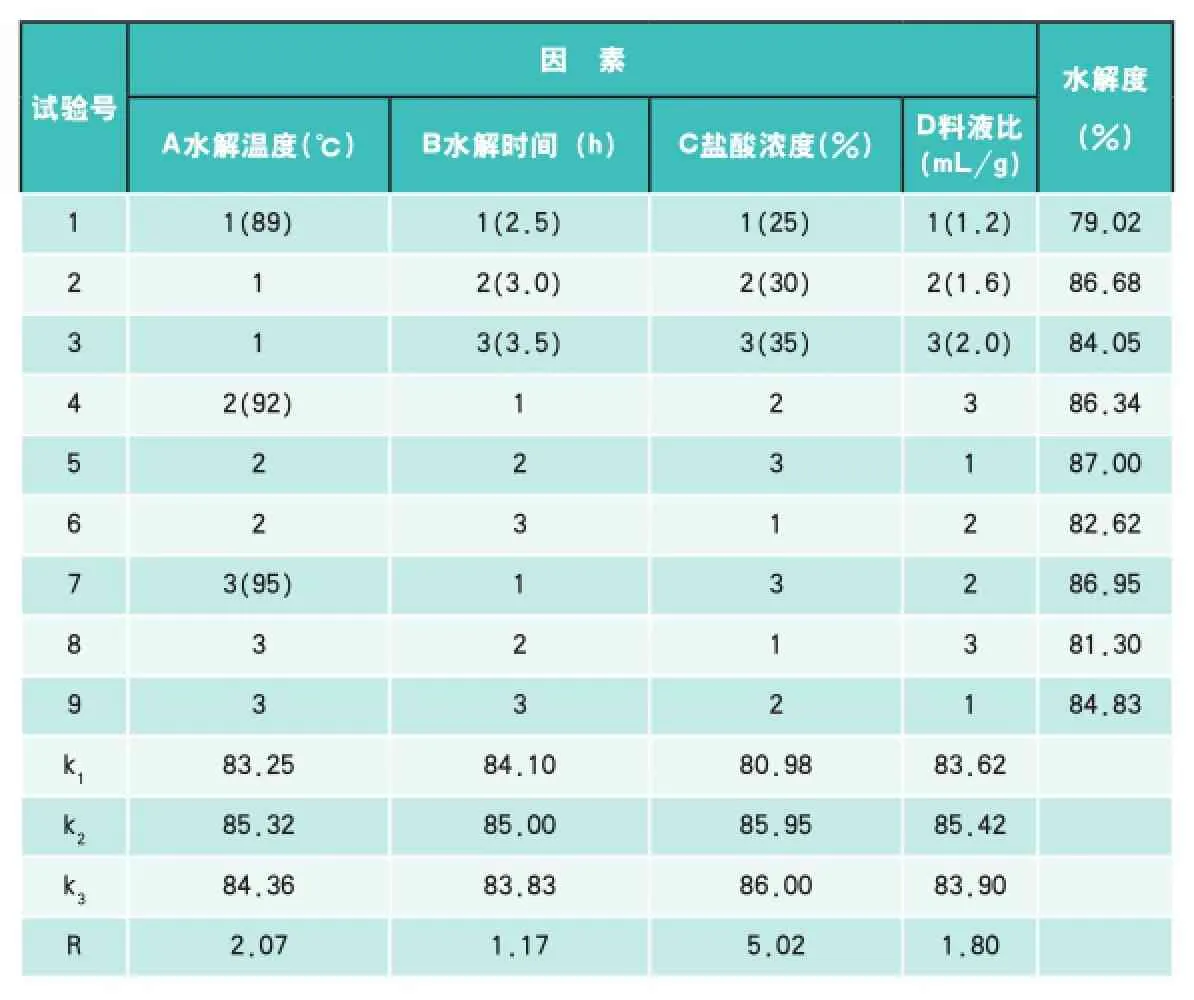

在单因素试验基础上,以水解温度、水解时间、盐酸浓度、液固比作为因素,以水解度为指标,选用L9(34)正交表设计4因素3水平正交试验,具体方案见表1。

表1 正交试验因素水平表

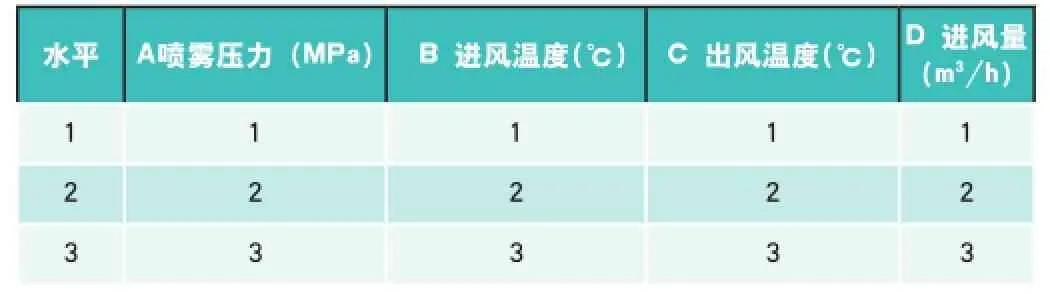

1.2.3.2喷雾干燥工艺正交试验

在单因素试验基础上,以喷雾压力、进风温度、出风温度、进风量作为因素,以感官评分为指标,选用L9(34)正交表设计4因素3水平正交试验,具体方案见表2。

表2 正交试验因素水平表

1.2.4水解工艺水解度测定

酪蛋白水解物水解度的测定,是按照国内文献报道[3~5]通用方法进行,具体如下:

将所得的水解物定容至100mL,取3mL溶液于100mL烧杯中,加入57mL的蒸馏水,用0.05mol/L的NaOH溶液预先滴定至pH值等于8.2,再加入10mL的甲醛溶液,搅拌1min后再用0.05mol/LNaOH溶液滴定至pH值至9.2,并记录消耗的NaOH溶液的体积(mL)做空白试验。酪蛋白水解物的水解度按下式计算:

水解度(DH%)=[M(Vi-Vo)×100/3/W-0.45]/8.2×100%

式中:M—NaOH溶液的浓度(mol/L)

Vi,Vo—样品滴定,空白试验时消耗的NaOH溶液的体积(mL)

W—所用酪蛋白的质量(g)

8.2—每克酪蛋白水解后所含的肽键毫摩尔数(mmol/g)

1.2.5喷雾干燥工艺感官评定

感官:感官评定标准见表3,按其进行产品的感官评价[6]。

表3 感官评定标准

各项指标测定均依照国标相关标准进行。

2、结果与分析

2.1水解工艺单因素试验

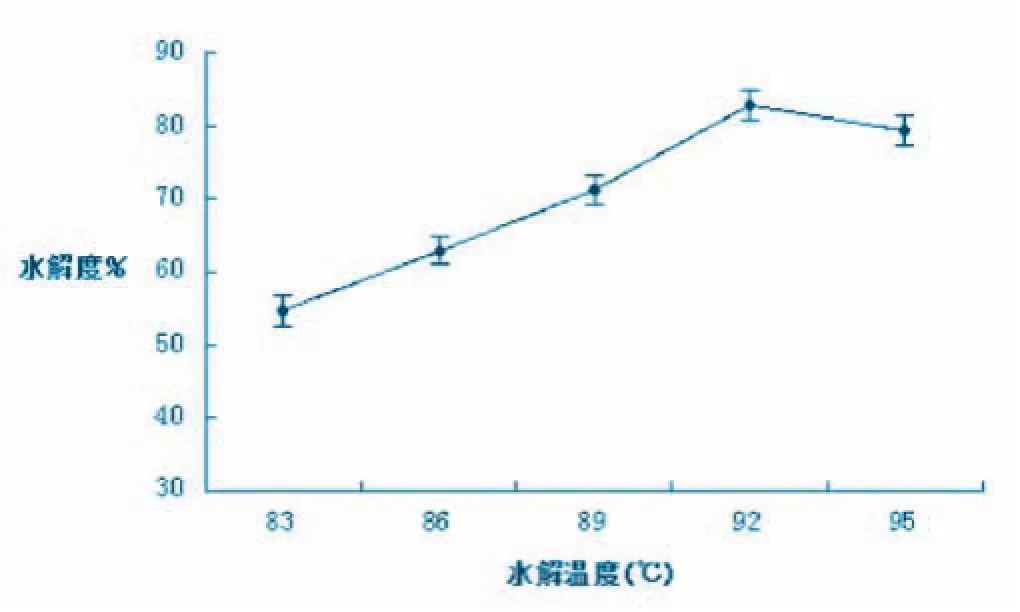

2.1.1水解温度对酪蛋白水解度的影响

图1 水解温度对酪蛋白水解度的影响

由图1可以看出,固定水解时间、盐酸浓度、料液比的基础条件不变,在试验范围内,83℃时水解度最低,随着温度的逐渐升高,水解度也逐渐增大[7]。到温度达到92℃时水解达到最大。当温度高于92℃时,随着温度的升高,水和蛋白质分子亲水基团之间的氢键遭到破坏,酪蛋白的水解度逐渐下降。因此选温度为92℃时为水解温度适宜温度。

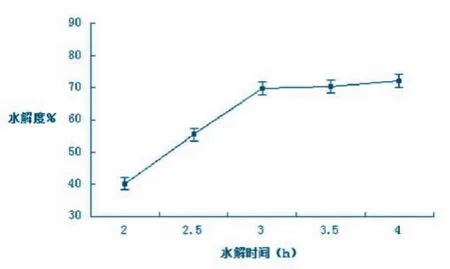

2.1.2水解时间对酪蛋白水解度的影响

图2 水解时间对酪蛋白水解度的影响

由图2可以看出,固定水解温度、盐酸浓度、料液比的基础条件不变,在试验范围内,水解时间越长,水解度越高[4]。但是到水解时间超过3h以后,水解度增加缓慢,从生产工艺角度看,在最短的时间内就能达到理想的水解度最好,且随着时间的延长水解度变化不大故选择3h为最佳水解时间。

2.1.3盐酸浓度对酪蛋白水解度的影响

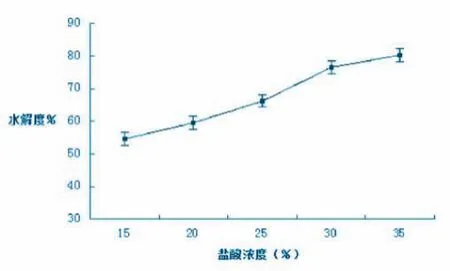

图3 盐酸浓度对酪蛋白水解度的影响

由图3可以看出,固定水解温度、水解时间、料液比的基础条件不变,在试验范围内,随着盐酸浓度的增加,水解度不断增加[4]。当盐酸浓度达到35%时,水解度达到最高。且盐酸用量关系到成本高低及水解效率, 用量过高(超过35%), 中和时需消耗太多的氢氧化钠并会给后处理带来困难,故选择盐酸浓度为35%适宜。

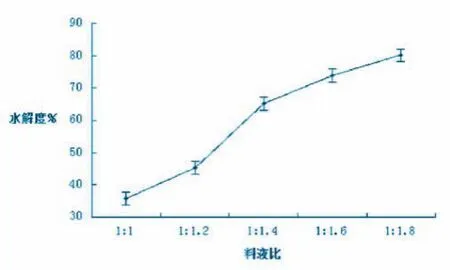

图4 料液比对酪蛋白水解度的影响

2.1.4料液比对酪蛋白水解度的影响

由图4可以看出,固定水解温度、水解时间、盐酸浓度的基础条件不变,在试验范围内,随着料液比的增加,水解度逐渐增加[4]。当料液比达到1∶1.6时,水解度已经达到理想状态,为了节约工艺成本、结合其他三个影响因素对水解度的影响,料液比1∶1.6时为水解工艺的最佳选择。

2.2正交试验结果

在单因素试验的基础上,采用L9(34)正交试验,结果见表4:

表4 正交试验结果

由极差R分析比较即C>A>D>B可以看出∶ 因素对酸水解酪蛋白的影响主次顺序是CADB,即盐酸浓度对酪蛋白的水解度影响最大,其次是水解温度、液固比和水解时间。根据k1、k2、k3确定各因素的最优水平组合为A2B2C3D2, 即最佳水解条件为∶ 水解温度为92℃、水解时间为3h、盐酸浓度为35%、料液比为1:1.6时,酪蛋白水解最好。

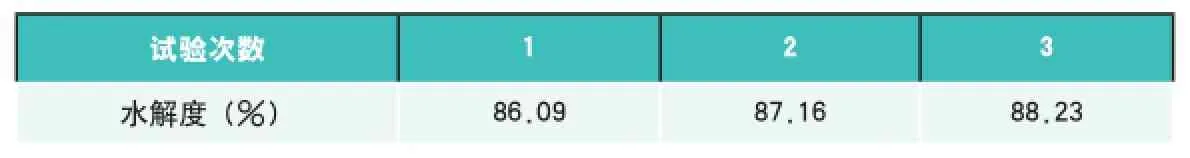

2.3验证试验

水解试验结果表明,最优提取工艺为A2B2C3D2

表5 验证试验结果

由表5可以看出,验证试验测得水解度平均值为87.16%,水解度高于正交试验中包括最优组合在内的任何一种组合,证明正交试验确定A2B2C3D2,即在水解温度为92℃,水解时间为3h、盐酸浓度为35%、料液比为1∶1.6时,是最佳酪蛋白水解工艺。

2.4喷雾干燥工艺单因素试验

2.4.1喷雾压力对酸水解酪蛋白制品感官评分的影响

喷雾压力对酸水解酪蛋白制品[8]感官评分的影响单因素试验结果见表6

表6 喷雾压力对酸水解酪蛋白性质的影响

水分含量随喷雾压力的升高逐渐减少。喷雾压力对产品的水分含量和色泽有很大影响。喷雾压力低,产品水分含量高,喷雾干燥中会有大量的粘壁现象,影响产品的感官评分。提高喷雾压力,水分含量逐渐降低,但喷雾压力过高,使产品的色泽加深,失去产品原有的白色和淡黄色,影响感官评分。由表6可见,喷雾压力选择0.18MPa较好。

2.4.2进风温度对酸水解酪蛋白制品感官的影响

进风温度对酸水解酪蛋白制品感官的影响单因素试验结果见表7。

表7 进风温度对酸水解酪蛋白性质的影响

水分含量随进风温度的提高逐渐减少[9]。进风温度对产品的吸湿性、颗粒结构以及色泽有很大影响。进风温度过低,料液干燥速度慢,产品水分含量高,喷雾干燥过程中会出现粘壁现象,不利于产品的收集及保存。提高进风温度,水分含量逐渐降低,但进风温度过高,可能会使喷雾干燥后段物料温度升高至其黏流温度,因此发生热黏壁现象,色泽也较深。影响产品的感官评分。由表7可见,进风温度120℃较适宜。

2.4.3出风温度对酸水解酪蛋白制品感官的影响

出风温度对酸水解酪蛋白制品感官的影响单因素试验结果见表8

表8 出风温度对酸水解酪蛋白性质的影响

随着出风温度的提高,产品水分含量逐渐减少[9]。出风温度影响产品的干燥时间、水分含量和颗粒结构。出风温度适宜,能缩短颗粒干燥时间,降低水分含量,避免干燥物回潮和粘壁。影响产品的感官评分。由表8可见,出风温度应控制在90℃为宜。

2.4.4 进风量对酸水解酪蛋白制品感官评分的影响

进风量对酸水解酪蛋白制品感官评分的影响单因素试验结果见表9

表9 进风量对酸水解酪蛋白性质的影响

随着进风量的提高,产品水分含量逐渐减少[10]。进风量影响产品的干燥时间、水分含量。进风量适宜,能缩短颗粒干燥时间,降低水分含量,避免干燥物回潮和粘壁。进风量过高,产品完全失水,影响产品的感官评分。由表9可见,进风量应控制在25m3/h为宜。

2.5正交试验结果

在单因素试验的基础上,采用L9(34)正交试验,结果见表10:

表10 喷雾干燥正交试验结果

由正交试验结果表10可知,喷雾压力(A)、进风温度(B)、出风温度(C)、进风量(D)等4个因素的极差(R)关系为B> C > D> A,即影响蛋白粉品质的因素依次是进风温度、出风温度、进风量和喷雾压力。最优喷雾干燥工艺条件组合为A1B2C2D2,即喷雾压力0.18MPa、进风温度120℃,出风温度90℃、进风量25m3/h时,喷雾干燥产品感官品质最好。

2.6验证试验

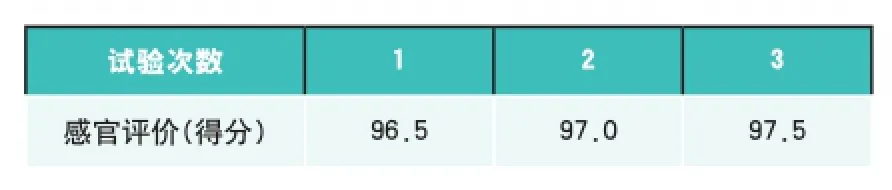

喷雾干燥试验结果表明,最优提取工艺为A1B2C2D2

表11 验证试验结果

由表11可以看出,验证试验测得感官评价平均值为97.0,感官评价高于正交试验中包括最优组合在内的任何一种组合,证明正交试验确定A1B2C2D2,即在喷雾压力为0.18MPa,进风温度为120℃、出风温度为90℃、进风量为25m3/h时,是喷雾干燥产品感官品质最好的工艺。

2.7成品检测

感官指标:色泽为乳白或淡黄色,呈均匀粉末状,无明显颗粒,具有酱香味。

理化指标:总氮11.2%、水分5.5%、灰分1.2%,pH 值6.6、氨基氮10.0%、氯化物0%、硝酸盐0.2%、磷酸盐0.05%、钠0%。

微生物指标:细菌总数<10cfu/g、大肠菌群<30MPN/100g、致病菌未检出。

重金属:砷(以As计)≤0.0002%,铅(以Pb计)≤0.0006%。

检测结果表明,产品各项指标均达到了企业标准。

3 、讨论

以酪蛋白为原料,用盐酸在80-92℃下水解2-4h、为解决氯化钠残留问题,在生产工艺上增加浓缩洗涤工序,通过3次浓缩洗涤,使产品质量得到了显著提高。活性炭脱色、强碱性或弱碱性阴离子树脂一步法交换、120-90℃下喷雾干燥,生产酸水解酪蛋白产品,依据文献知工艺技术是可行的[3]。本试验重点对其水解和喷雾干燥过程进行优化,影响水解的四个因素水解温度、水解时间、盐酸浓度、料液比中,本试验得出四个因素中盐酸浓度对酪蛋白的水解度影响最大,其次是水解温度、液固比和水解时间,且盐酸浓度还影响着水解时间,与杨震等(2011)盐酸快速水解酪蛋白工艺研究相一致;与杨叶昆(2001)酪蛋白的酸水解及其棕色化反应产物在卷烟加香中的应用相比较,水解时间由原来的18h缩短为3h,盐酸浓度由原来的18%提高到了35%,料液比与其试验结论相同。提高盐酸浓度,缩短水解时间仍可以得到较高的水解度。影响喷雾干燥的四个因素喷雾压力、进风温度、出风温度、进风量中,通过对邓建华等(2006)喷雾干燥条件对速溶胡萝卜、大豆蛋白复合饮料品质影响研究结论以及结合酪蛋白自身的特性,本试验得出影响蛋白粉品质的因素依次是进风温度、出风温度、进风量和喷雾压力,据陈启聪(2010)香蕉粉喷雾干燥工艺优化可知,进风温度和出风温度对产品的感官影响最大。本试验进而得出产品最佳感官品质的优化条件为喷雾压力0.18MPa、进风温度120℃,出风温度90℃、进风量25m3/h。

综上所述,本试验对水解工艺和喷雾干燥工艺优化,确定出了最优条件即:水解温度为92℃、水解时间为3h、盐酸浓度为35%、料液比为1:1.6时,酪蛋白水解最好,水解工艺达到最优。喷雾压力0.18MPa、进风温度120℃,出风温度90℃、进风量25m3/h时,喷雾干燥产品感官品质最好,喷雾干燥工艺达到最优。

4、结论

通过单因素试验和正交试验可知,在水解温度为92℃、水解时间为3h、盐酸浓度为35%、料液比为1∶1.6时,酪蛋白水解度可达到87.00%。

通过单因素试验和正交试验可知,在喷雾压力0.18MPa、进风温度120℃,出风温度90℃、进风量25m3/h时,喷雾干燥产品感官品质最好。

[1]许建香.张智武.水解牛乳蛋白技术及其产物的功能特性[J].中国乳品工业,2005,33(5):40-46.

[2]Sven Frokjaer.Use of Hydrolysates for protein Supplementation[J].Food technology,1994,48(10):86-88

[3]杨震,王爱霞,姬元忠,牛犇,粱宁等. 盐酸快速水解酪蛋白工艺研究 [J]. 食品研究与开发,2011(7): 44-47.

[4]杨叶昆,李雪梅,唐自文,等.酪蛋白的酸水解及棕色化反应产物在卷烟加香中的应用[J].烟叶科技,2001,125(1):8-10.

[5]杨文博,张英华.蛋白质水解度的测定方法研究[J].中国调味品,2014,29(3):88-90. [J].烟叶科技,2001,125(1):8-10.

[6]侯永新.酸法生产干酪素主要工艺条件优化的研究[J].食品工业科技,2005,26(10):138-139,171.

[7]汪海波,刘大川,李永明,汪海婴等. 酸水解法提取大豆异黄酮甙元工艺研究[J]. 食品科学,2003,24(4):98-101.

[8]邓建华,张忠,王雪波.喷雾干燥条件对速溶胡萝卜、大豆蛋白复合饮料品质影响研究[J].四川食品与发酵,2006,6(42):39-43.

[9]陈启聪,黄惠华,王 娟,胡 凯,曾霖霖等. 香蕉粉喷雾干燥工艺优化[J].农业工程学报,2010,26(8):331-337.

[10]宋宏新,李宏,刘晓阳等. 番茄喷雾干燥及真空冷冻干燥制粉工艺研究[J].食品科学,2007,28(5):100-103.

Optimization of production technology of acid hydrolysis of casein

LI Guo-feng1, YANG Fu-ming2, ZHANG An-lin3

(1.Gansu academy of agricultural sciences, Lan zhou 730070; 2.College of Food science and Engineering of Gansu

Agricultural University Lan zhou 730070; 3.Linxia hua an biological products co., LTD Gansu 731100 )

甘肃省科技重大专项(0801XKDN025)