基于快走刀层铣的TC4钛合金高效开槽加工*

鲁康平 姜增辉 闫磊 孙晋亮 舒蓓蓓

(①沈阳理工大学机械工程学院,辽宁 沈阳 110159;②内蒙古北方重工业集团有限公司特种机械厂,内蒙古 包头 014030)

基于快走刀层铣的TC4钛合金高效开槽加工*

鲁康平①姜增辉①闫磊②孙晋亮①舒蓓蓓①

(①沈阳理工大学机械工程学院,辽宁 沈阳 110159;②内蒙古北方重工业集团有限公司特种机械厂,内蒙古 包头 014030)

为提高钛合金深槽的开槽切削效率,对TC4钛合金深槽进行了快走刀层铣开槽试验。详细分析了其加工效率、切屑形态及刀具磨损情况。结果表明:在钛合金深槽开槽加工中快走刀层铣的切削效率较高,切削过程平稳,加工后槽腔表面的刀花均匀。快走刀层铣是一种高效的钛合金深槽加工方法。

TC4钛合金;快走刀层铣;深槽;高效加工

TC4钛合金具有比强度高、热强度高、抗腐蚀性好等优良性能,在切削加工中又表现出化学活性大、变形系数小、热传导率低等特点,既在航空航天工业中得到了广阔应用,又成为了典型的难加工的材料[1-4]。在航空零部件的制造过程中,有很多钛合金整体结构件需要开槽加工。近年来有很多学者对钛合金的开槽加工方法进行了研究。刘维伟通过优化数控切削刀位轨迹、优化刀具结构等措施,提高了钛合金BT20壁板的开槽效率[5]。赵鸿[6]等利用球头立铣刀对TC6钛合金进行曲面开槽加工,并利用正交试验法对铣刀进行优化,提高了开槽效率。采用传统层铣开槽加工时一般采用大切深、小进给的方式来实现金属余量的去除。当开槽深度较大时要求的铣刀悬伸加长,此时为避免切削时铣刀颤振,不得不降低铣削深度,并进一步减小走刀速度,从而使切削效率大幅下降。

快走刀层铣是近年来发展起来的一种新型加工方法,采用小切深、大进给的方式进行高效的铣削加工。在进行深槽的开槽加工时产生的径向力较小,切削时仍可选用较高的走刀速度,既能保证切削除率,又能避免铣刀的颤振,确保切削过程平稳进行。张俊运用快走刀铣削的方式对钛合金腹板进行切削加工,与传统的切削方式相比,加工效率提高了约 150%[7]。张学桐研究了快走刀铣削船用螺旋桨密切加工的方法,基于密切条件给出了快走刀铣削加工叶片曲面的算例,减小了加工过程的振动和变形,提高了加工效率[8]。目前国内外很多刀具制造商都已经相继设计开发了自己的快走刀铣削刀具[9-10]。

综上所述,快走刀层铣的研究近几年有了快速的发展。本文研究了采用快走刀层铣方法对钛合金结构件进行开槽加工,为钛合金深槽的高效加工提供了一种新方法。

1 试验设备及方案

1.1试验设备

试验选用机床为南通机床厂生产的3180型龙门铣床如图1所示。该机床具有刚性强、功率大、扭矩大等优点。

1.2工件材料及刀具

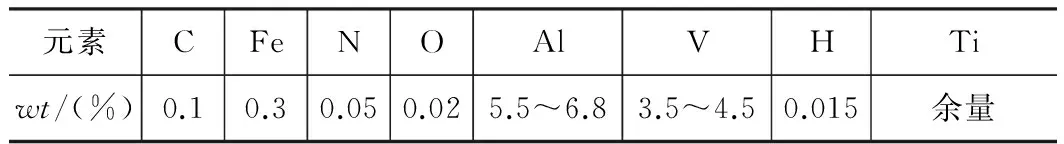

试验所选的材料是TC4钛合金,其化学成分如表1所示。

表1 TC4的化学成分

试验刀具选用山特维克可乐满的大进给刀具CoroMill 210,刀杆型号为R210-042C4-09H,铣刀直径是42 mm,为4刃铣刀。刀片型号为R210-09 04 14E-PM,牌号S30T。由于需进行深槽加工,为210铣刀配备了配套接杆,接杆型号为C5-391.02-40 065A。铣刀刀体及接杆如图2所示。

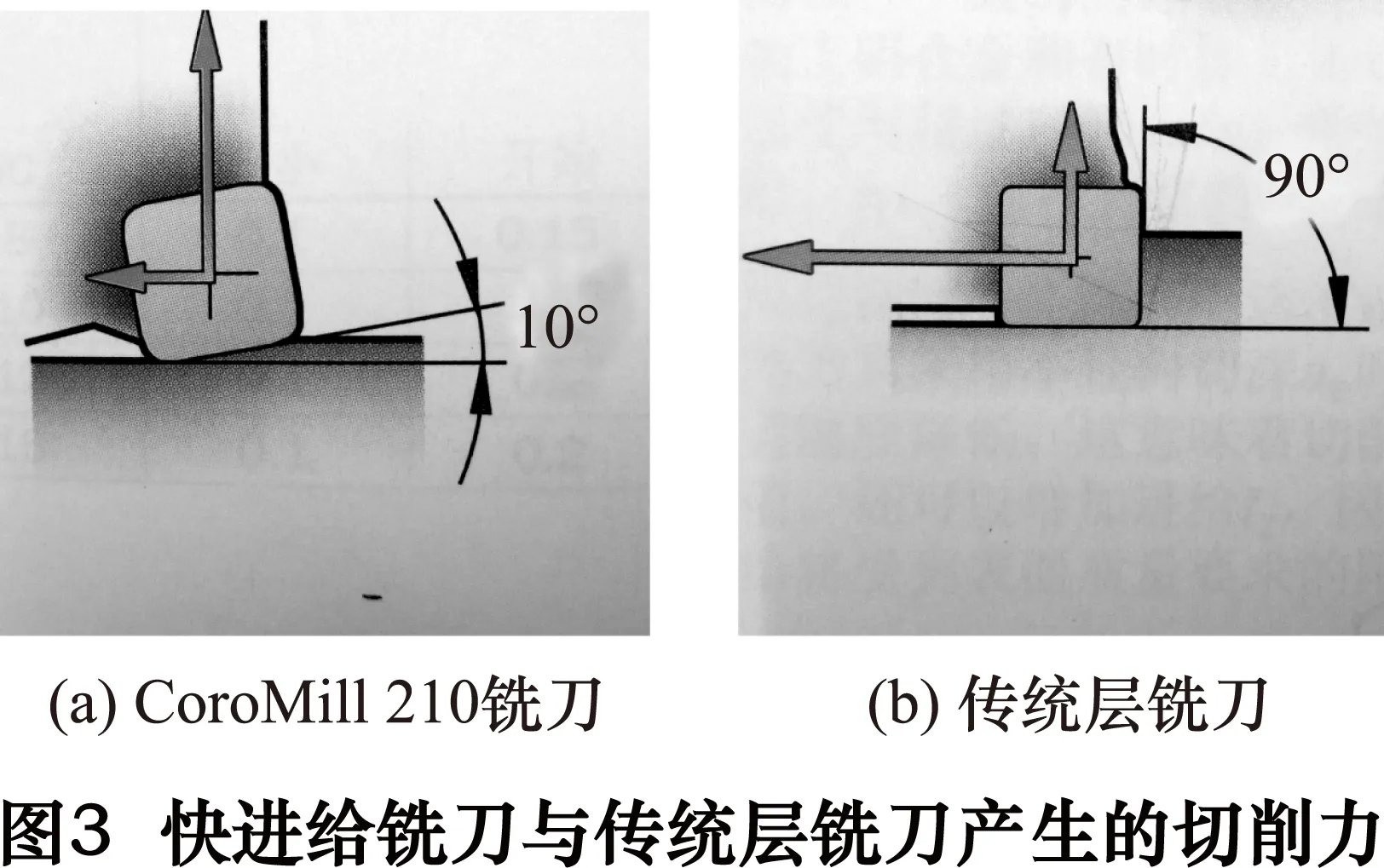

CoroMill 210铣刀装夹刀片后的刀具主偏角为10°,与传统层铣刀具相比,其切削力主要被引向铣刀轴向,从而使径向力大幅减小(如图3a所示),在很大程度上消除了振动和偏转侧力,特别适用于需要加长刀具的场合。

1.3试验方案及切削参数

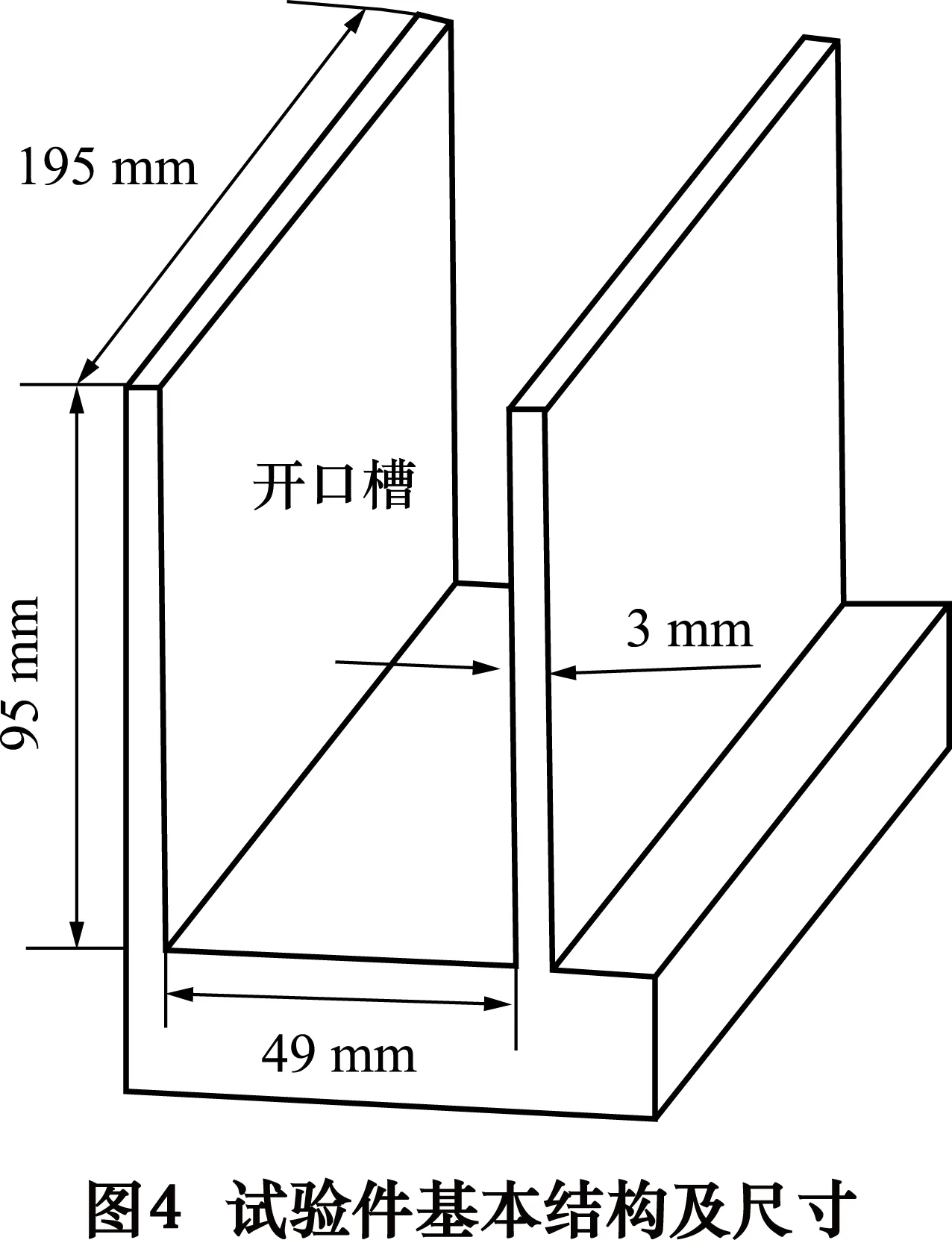

试验工件如图4所示,开口槽的长度为195 mm,宽度为49 mm,高度为95 mm,壁厚为3 mm。

根据槽宽选择第1刀铣削宽度为满刀切宽,即42 mm,回程的切宽为余量7 mm。为了得到较好的加工质量和减小刀具的磨损量,合理规划走刀路线保证了回程铣削时为顺铣加工,并采用大流量冷却液对切削区进行冷却。

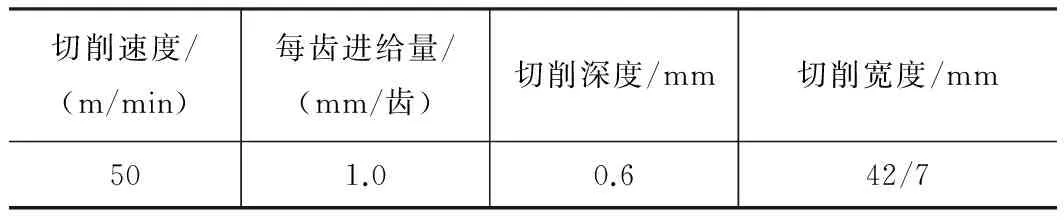

切削速度选为50 m/min。CoroMill 210是大进给刀具,可取得比其它铣刀更大的每齿进给量,且刀具的主偏角为10°,铣削深度不宜选择过大。综合考虑并参考CoroMill 210刀具的切削参数推荐范围,选取每齿进给量为1.0 mm/齿。铣削深度为0.6 mm。切削参数的选取如表2所示。

表2 CoroMill 210层铣切削参数

2 试验结果及分析

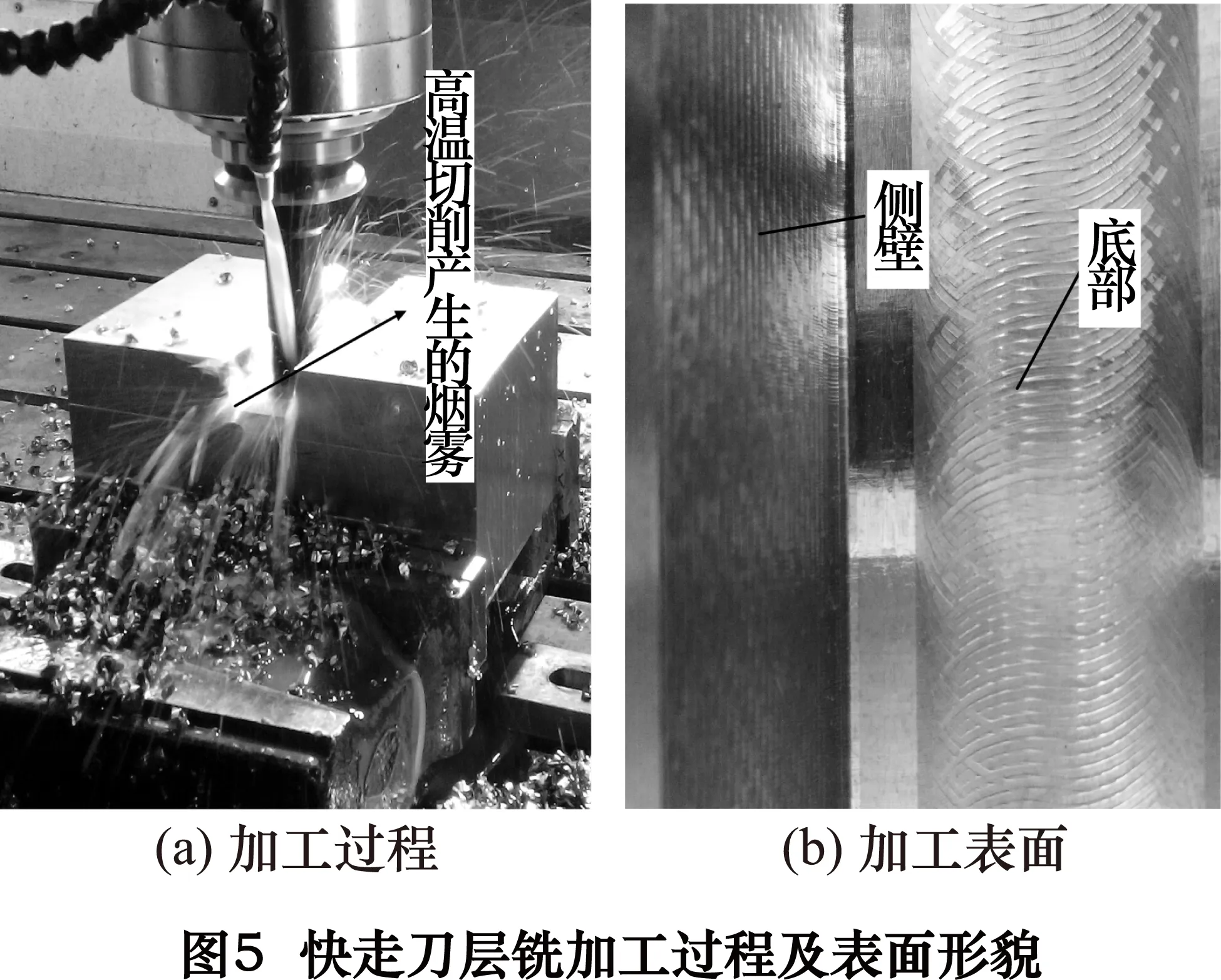

图5a显示了快走刀层铣TC4深槽的实际切削状态,切削过程比较平稳,没有出现由于切削振动产生的噪音。高压冷却液对切削区进行了冷却,并起到了较好的排屑作用。整个切削过程中排屑顺畅,由于切削区温度很高,切削液有时会产生高温汽化,生成烟雾。图5b显示已加工深槽的侧壁和底部表面的加工纹理均匀,没有出现明显振痕,为后续精加工的顺利进行提供了更好的保障。

2.1切削效率对比

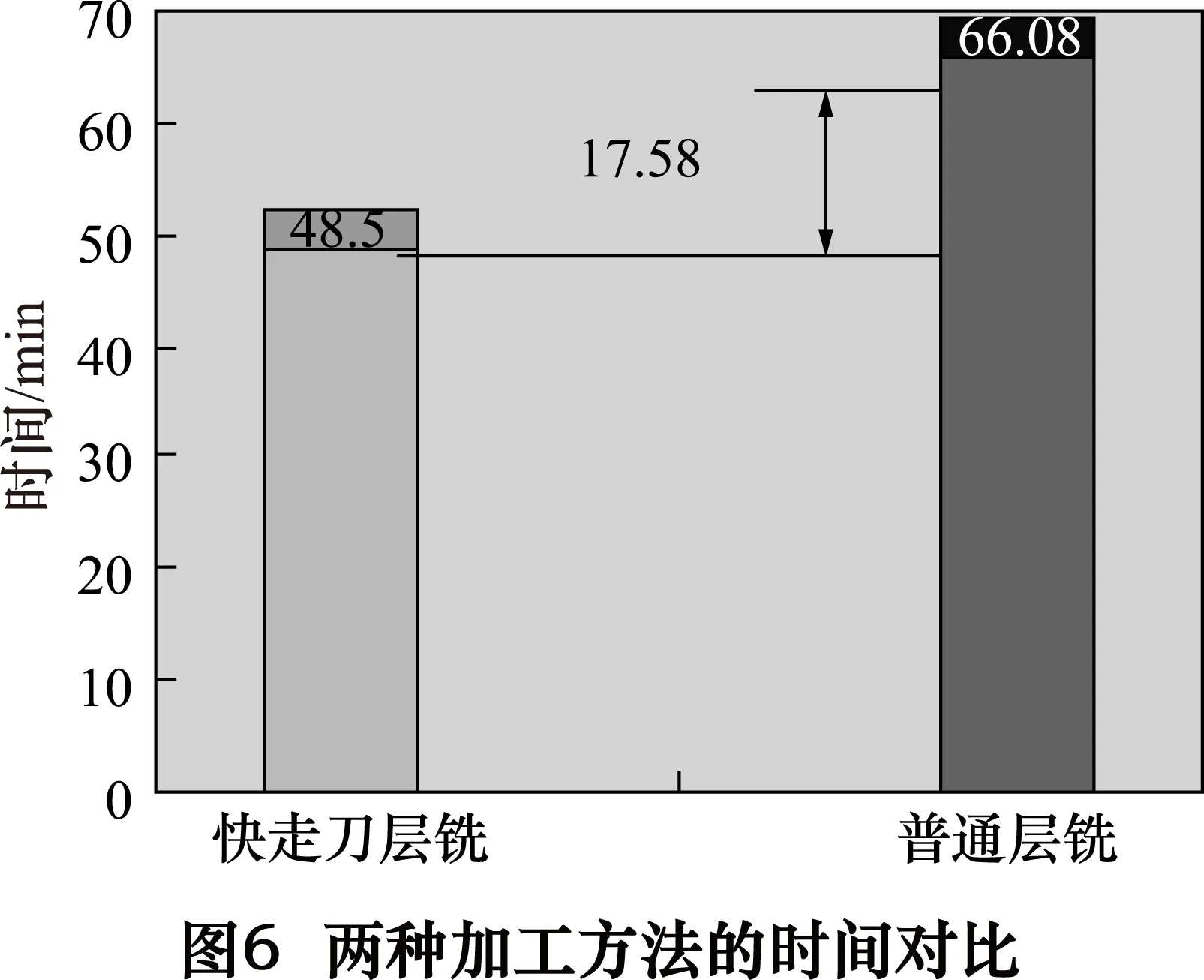

试验中包括抬刀和回程时间在内铣削一层大约需要18.4 s,槽的深度为95 mm,需要铣削158层。切削过程较稳定,不需要中途停机检查刀具。加工槽腔总共需要用时48.5 min。

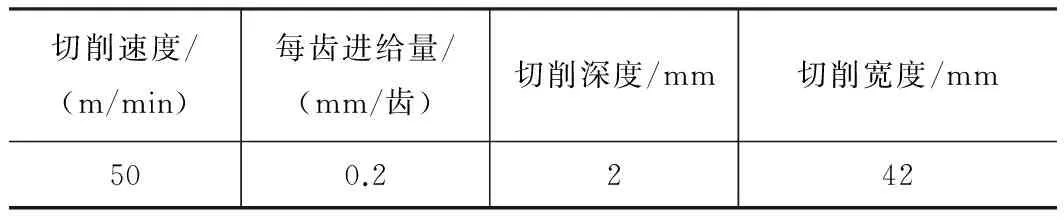

若同样选用直径φ42 mm、主偏角为90°的4齿可乐满CoroMill390铣刀进行传统层铣加工,采用与快进给层铣相同的走刀路线和铣削宽度,切削速度同样选为50 m/min。为减小铣削深槽时的振动,推荐每齿进给量一般为0.2 mm,切削深度为2 mm。传统层铣具体的切削参数如表3所示。

由表3中的切削参数可得传统层铣需要铣削48层,包括抬刀和回程时间在内加工槽腔所需时间为66.08 min。如图6给出了快走刀层铣与普通层铣加工各自需要的时间。

表3 传统层铣切削参数

由图6可知快走刀层铣比传统层铣所需的时间少17.58 min,加工效率提高了26.6%,快走刀层铣的开槽效率明显高于传统层铣。

2.2切屑形态分析

如图7所示,快走刀层铣产生的TC4钛合金切屑呈内螺旋卷曲状,切屑头部和尾部均较宽,每个切屑一般经过两次卷曲后折断。适中的切屑形态与长度,既不会产生缠刀现象,又降低了切屑频繁折断对刀具产生的冲击,有利于减小刀具的磨损。

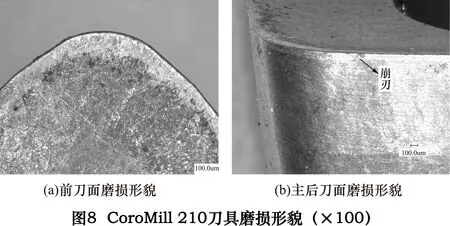

2.3刀具磨损分析

如图8所示,采用快走刀层铣完成深槽加工后的刀具磨损量不大,磨损主要发生在主后刀面,前刀面和副后刀面磨损很小。主后刀面有微小的崩刃。在刀具磨损的初期,刀具切削刃上可能会存在微观缺陷,而钛合金弹性模量小,容易发生回弹,导致微崩刃产生,切削刃上有较小的缺口,是在高速切削时伴随刀具磨损发生的破损。刀面的磨损量为0.098 mm。

3 结语

对采用快走刀层铣对TC4钛合金深槽结构加工进行了试验研究,得到如下结论:

(1)快走刀层铣可实现深槽的高效加工,且其切削效率明显高于传统层铣。

(2)快走刀层铣深槽加工过程平稳,已加工表面纹理均匀,可较好地满足后续精加工的需求。

(3)快走刀层铣深槽产生的切屑形态有利于自动排屑、降低刀具磨损。

(4)刀具磨损主要发生在主后刀面,刀具磨损过程平稳,可满足批量连续生产的需要。

综上,快走刀层铣是一种加工钛合金深槽结构的高效切削方法。

[1]Ezugwu E O, Bonney J, Yamane Y. An overview of the machnability of aeroengine alloys.Journal of Materials Processing Technology,2003,134(2):233-253.

[2]赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003(23):215-219.

[3]齐德新,马光锋,张桂木.钛合金切削加工性综述[J].煤矿机械,2002(11):3-4.

[4]Arrazola P J,Garay A,Iriarte L M,et al. Machinability of titanium allays(Ti6Al4V and Ti555.3) .Journal of Materials Processing Technology, 2009,209(5):2223-2230.

[5]刘维伟,张定华.BT20钛合金高效数控开槽铣削技术研究.机床与液压,2004(2):56-57.

[6]赵鸿.钛合金曲面开槽用球头立铣刀几何参数的正交优化.工具技术, 1999,33(6):24-26.

[7]张俊.快进切削技术在钛合金粗加工中的应用-轻刚性机床钛合金高效加工的技术方法.机械与电子, 2010(29):106-108.

[8]张学桐.大进给铣刀密切加工船用螺旋桨的原理与方法. 大连:大连理工大学,2012.

[9]戚元平,殷和伟.大进给铣刀:中国, CN201493524U.2010-06-02.

[10]Melkote S N, Endres W J. The importance of including size effect when modeling slot milling.Journal Manufacturing Science & Engineering, Transaction of the ASME,1998,120:68-75.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

High-efficiency slotting TC4 titanium alloy based on fast-feed layer milling

LU Kangping①, JIANG Zenghui①, YAN Lei②, SUN Jinliang①, SHU Beibei①

(①School of Mechanical Engineering, Shenyang Ligong University, Shenyang 110159,CHN;②Special Machinery works,Inner Mongolia North Heavy Industries Group Co.,Ltd.,Baotou 014030,CHN)

To improve the cutting efficiency of slotting titanium alloy deep groove, slotting experiment by fast-feed layer milling has been carried out on TC4 titanium alloy workpiece with deep groove. The machining efficiency, chip morphology and tool wear are analyzed detailedly. The results show that: fast-feed layer milling has high cutting efficiency and smooth cutting process during slotting TC4 titanium alloy workpiece, and tool marks are equally distributed on the machined groove cavity surface. The fast-feed layer milling is high-efficiency method in slotting titanium alloy deep groove.

TC4 titanium alloy; fast-feed layer milling; deep groove; high-efficiency machining

TG506

A

鲁康平,男,1990年生,硕士研究生,主要从事高速、高效切削技术的研究。

2015-11-10)

160229

*国家科技重大专项(2012ZX04003-061)