现代发动机油底壳设计方法及应用前景

王 琱,李 伟

(1. 李斯特技术中心(上海)有限公司,上海 201206)

现代发动机油底壳设计方法及应用前景

王琱1,李伟1

(1. 李斯特技术中心(上海)有限公司,上海 201206)

轻量化、集成化和电子化的新型发动机已成迅猛之势发展,发动机新技术新材料也越来越受欢迎。发动机油底壳设计也要求更加精准化和细致化。高度集成的塑料油底壳设计已经成熟,亟待逐渐取代传统冲压油底壳和压铸铝油底壳,这对降低燃油耗、CO2排放,以及降低发动机成本都起到重要作用。

塑料油底壳轻量化高度集成有限元分析试验验证

0 前言

上涨的原油价格和公众生态压力不断提高对现代车辆燃油耗和排放要求,发动机各零部件设计面临着巨大挑战和机遇。油底壳是发动机润滑系统中不可缺少的组成部分,位于曲轴箱下部封闭曲轴箱,并收集储存发动机各运动表面机油,散失部分热量,防止润滑油氧化。油底壳内部装有挡油板,以避免发动机颠簸时造成的油面震荡激溅导致机油乳化,还有利于润滑油杂质的沉淀。此外,油底壳底部最低处还布置了放油螺塞。油底壳位于发动机外部,工作条件比较苛刻,除满足发动机结构和功能需求外,受冷热交变冲击严重,还会遇到路面状况的严峻考验。

1 设计方法

1.1边界条件设计

乘坐空间和发动机舱的空间分配永远都在寻求平衡,随着人们对汽车舒适度要求提高,发动机舱逐渐减小。尤其是混合动力车辆预留给电动机系统的空间占很大比重,因此发动机可用的布置空间就越来越小,动力总成呈轻量化、小型化发展趋势。

油底壳设计前提条件需要根据发动机结构,定义油底壳与气缸体和飞轮壳间各配合面,考虑与动力总成半轴、转向杆和离地安全间隙。另外,油底壳结构还需考虑是否支撑变速箱、附件系统、油底壳内部机油泵的安装驱动和集滤器吸油口布置位置等。目前,应用越来越广泛的油底壳内置平衡系统安装驱动和机油温度液面传感器的布置等都在考虑之列。

1.2材料选择

油底壳材料具体应用有压铸铝(镁)合金油底壳、钢制冲压油底壳、纯塑料油底壳和塑料-铝合金组合结构油底壳。

压铸铝(镁)合金油底壳应用广泛,具有刚度好、技术成熟等优点。目前,成熟的高压铸造技术已经能够满足铸铝油底壳的各种结构和性能需求。但是铸铝油底壳存在密度大、外形自由度差、磨具成本高和有后期加工工序等不足等缺点,已经逐渐被采用节能环保、安全低成本的新材料和新技术油底壳所取代。

冲压油底壳常有单层钢板和多层钢板(即三明治式)油底壳2种,具有质量轻,噪声-振动-平顺性(NVH)性能良好,三明治油底壳在NVH方面则有更优秀的表现。但冲压油底壳容易存在波纹、皱褶和边缘拉痕等表面缺陷,而且冲压成型工艺会导致材料塑性变形不均匀,往往使某些部位刚性较差。对于兼具变速箱支撑功能的油底壳,冲压油底壳刚度也不能满足要求。冲压钢板油底壳在售后维修的时候,密封表面由于硅胶粘结强度高,容易发生暴力拆卸,导致发生密封面不平整的问题,再次装配需整形或更换新油底壳,维修成本增加。

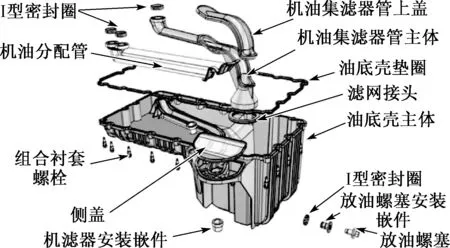

塑料油底壳一般采用尼龙PA66加30%~60%玻纤的材料。该材料具有很高的流动性和良好的耐化学腐蚀性,耐高、低温性能,持续使用温度在-40℃~ 150℃之间,瞬时高温可达200℃。油底壳主体厚度在3.5~4.5mm之间,具有质量轻、成品不良率低、形状设计自由度高、样件制作速度快,以及NVH性能优良的特点。如图1所示,塑料油底壳还有着不可比拟的高度集成功能。

图1 高度集成塑料油底壳示例

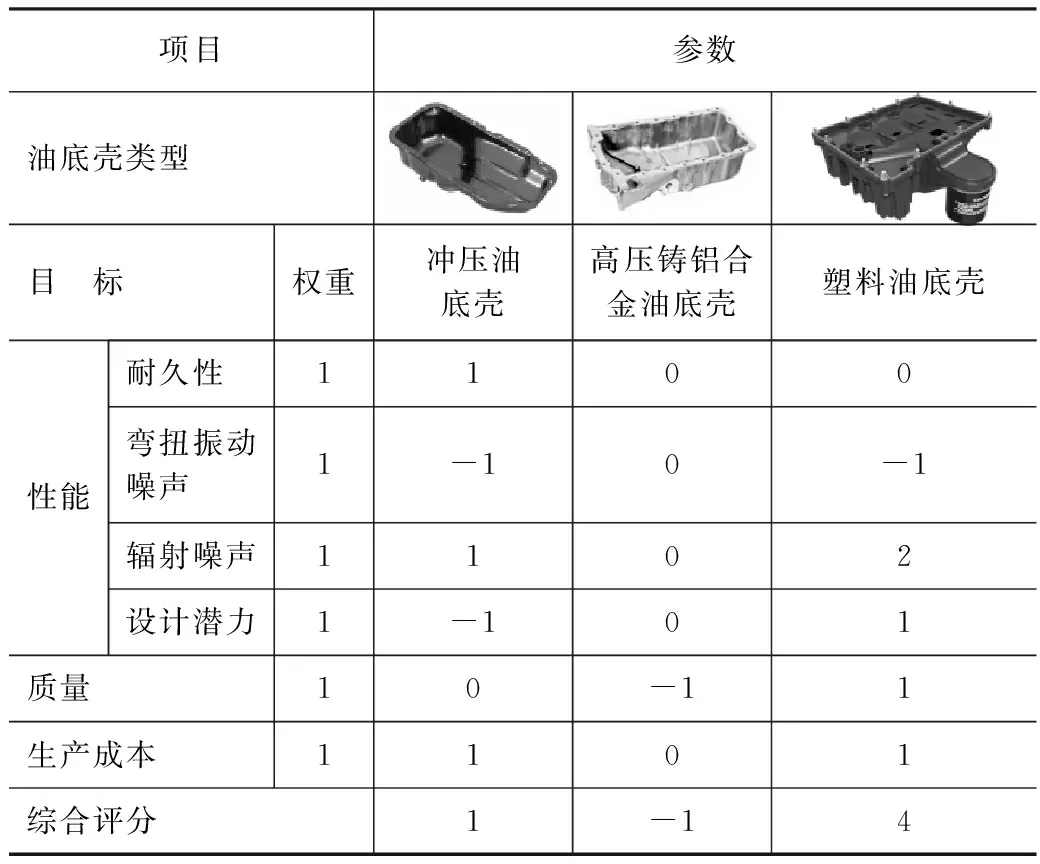

塑料油底壳本体除了储油的功能外集成了密封圈、机油集滤器、机油分配管路、机油滤清器安装支座和非解耦组合式衬套螺栓等结构。集成的机油管路与缩短机油路程、降低压降的措施相结合,可进一步降低能量损失。此外,塑料油底壳还可集成挡油盘和承载附属部件的局部加强结构,如空调压缩机安装支座等。高度集成的塑料油底壳紧固螺栓数量可减少30%,亦大大降低成本。从表1不同材料油底壳综合评估可以看出,塑料油底壳有着巨大的应用潜力。

表1 不同材料油底壳综合评估

对于早先提到的塑料油底壳耐久性、隔热和支撑强度的问题已经逐渐解决。耐久问题可以选用高性能的尼龙加玻纤材料来解决,需要发动机厂、零部件厂和原材料厂之间配合沟通,对原材料材质和性能加强验证。塑料油底壳可集成多层材料隔热板,以消除高温排气尾管从油底壳下部通过时热辐射的影响。支撑变速箱的塑料油底壳可采用混合结构,即主体采用纯塑料的罩盖式油底壳,而支撑结构采用金属框架,具有支撑作用的混合结构的油底壳则安装在曲轴箱上。油底壳内外表面还设有加强筋,内部筋或集成结构可增加油底壳刚度,对发动机底部噪声和振动目标有积极作用。在汽车行驶方向,前保险杠投影仰视和俯视20°范围内,油底壳外部特设防撞筋可在没有发动机底部护板额外保护的情况下,在遭遇路石撞击时吸收石块撞击能量,保护油底壳本体免受冲击破裂。出于声学和流体力学的考虑,绝大多数整车厂都安装了发动机底部护板,这样原先石块冲击的问题也迎刃而解。

1.3油底壳储油量和容积计算

油底壳储油量是润滑系统主要设计参数之一,油底壳合理的储油容积对完成发动机润滑、冷却、清洗和防锈等功能具有重要保证作用。油底壳在保证离地间隙和内外边界零件安全间隙前提下,储油量必须满足发动机换油周期用油,而且满足发动机任意极限倾角和车辆加减速时吸油盘均覆盖在最小机油量形成的机油“金字塔”内。以热力学和流体力学原理为依据给出润滑系统循环油量计算公式,经行车实验验证是可行的,为新设计机型机油循环量提供了参考。

对于机油冷却活塞的现代内燃机,热力学计算方法循环油量Vc根据发动机机油散热量Qc来确定:

Qc=(620~860)Ne(kJ/h)

(1)

式中,Ne为内燃机功率(kW)。

则内燃机需要的循环油量Vc:

(2)

式中,ρ为机油密度,一般取ρ=0.85kg/L;c为机油比热容,一般取c=1.7~2.1kJ/(kg·℃);Δt为机油进出口温差,一般取Δt=8~15℃。

考虑到循环油量有一定的富裕量,机油泵实际循环油量为:

Vp=KVc(L/h)

(3)

式中,K为储备系数,一般取K=2~3。

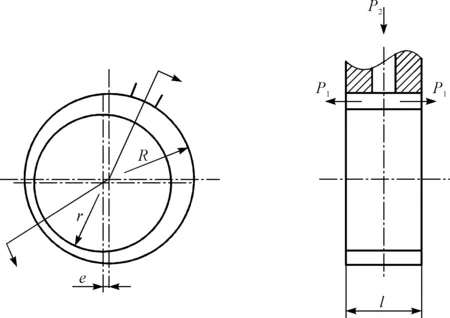

为确保发动机在热机状态低速运转时满足所需机油压力,根据流体力学基本原理,发动机各运动间隙漏掉的机油量总和应小于或等于发动机循环油量,以确定实际循环油量。由于发动机各旋转润滑部件间都形成了环形缝隙,受载荷、转速等影响,在主轴颈、连杆轴颈,以及凸轮轴等的旋转过程中,环形缝隙往往偏心的,如图2流量计算模型所示。期间,机油泄漏量可按流体力学中的偏心环形缝隙的流量公式(4)计算。

(4)

当ε=0时,式(4)与同心圆环缝隙流量公式一致;当ε=1时,为极限情况,偏心量达到最大值,其缝隙流量为同心圆时的2.5倍,近似取2倍。

(a) (b) 图2 偏心环形缝隙流量计算模型

依据发动机润滑油路循环可知,上述间隙漏掉的油量总和就是理论循环机油量。所有发动机的总泄油量为:

Q=Q1+Q2+…+Qn

(5)

式中,Q1,Q2,…,Qn为各泄漏处的泄油量,即润滑系统机油循环量。

根据经验,油底壳储油量计算可遵循以下2个原则:(1) 小排量发动机油底壳内机油流经机油泵的循环次数,即循环率小于9次/min,排量越大此数值可略减小;(2) 2.0~2.5倍发动机排量容积。往油底壳内添加机油偶尔会发生误操作,如加机油量过多时的机油(即过加油量),机油液面与曲轴箱内旋转运动件间,主要是指曲柄连杆形成的包络,要预留安全间隙,避免在发动机运转时因搅油而加速机油乳化和增加旋转件转动阻力而造成的动力损失。

1.4静态和动态油面检查

油底壳静态油面检查是为标识出整车状态下发动机运行停机静置一段时间后正常加机油量范围,最大和最小加油量液面位置分别对应油底壳内机油标尺上、下刻度线。对于中小型发动机,油底壳储油量计算值设定为机油尺下刻度线位置,上、下刻度间油量波动为1L。这是在发动机机油换油周期内,考虑机油损耗而设定的。动态机油液面检查目的是在油底壳内极限少油的情况下,且在发动机最大倾角和车辆加减速(一般设定0.8g和-0.8g加速度)时,始终保持机油集滤器口位于机油液面倾斜形成的最小油锥体内,也就是确保机油滤清器在发动机任何极限状况下都能吸到机油,以保证发动机各运动表面的油压和润滑。各整车生产商均设定了自己的油面最大倾斜角度设计极限,不同类型车辆,油面检查倾斜角度也不一样。

1.5油底壳密封

传统硬垫片大都采用无石棉环保密封垫片,垫片由芳纶纤维和石棉替代品组合而成,具有良好的耐油、抗压、耐腐蚀、耐高、低温和绝缘等特性,适用于金属油底壳与曲轴箱间的密封,但是要避免零件表面毛刺等杂质残留在密封面而降低密封效果。另外,油底壳和缸体配合面的偏离也会导致硬垫片密封不严。还有1种金属骨架外硫化橡胶的组合式硬垫片,综合了橡胶垫的优势又避免橡胶被压跑而不易固定的缺点,适用于全弹性材料密封比较苛刻的场合,但成本比较高。

弹性橡胶垫采用ACM或AEM材料,具有耐热油腐蚀、耐老化的特点。类似O型圈密封,多用于密封面开槽的塑料油底壳。垫片夹持在油底壳密封凹槽里,当螺栓拧紧后弹性垫片压缩以密封曲轴箱法兰和油底壳密封面。密封条型式除了经典T型断面的声学解耦密封条外,也可使用I型断面密封条,在需要加强密封的T型连接区域采用华夫饼垫结构密封。弹性密封可适当减少油底壳安装螺栓数量,而且有利于降低振动和辐射噪声耦合效果。现在应用越来越多的是液态硅树脂密封,具有适应性强,现场成型、密封可靠和成本低等优点。硅胶密封在机械制造业金属连接中已属于常规技术,现正期待进一步批量应用于塑料油底壳。

1.6放油螺塞

放油螺塞位于整车安装状态下油底壳最低点,以保证重力作用下机油无残留,当然采用抽油方式换机油的发动机另当别论。另外,油塞布置还需考虑边界条件,保证售后维修拆装方便,不产生额外操作工时。传统磁性放油螺塞可吸附机油从发动机内部携带下来的金属碎屑,防止机油循环再次进入润滑表面。轻量化的发动机采用铸铝缸体和气缸盖,具有严苛的清洁度要求,使得磁性螺塞也逐渐被淘汰。金属螺塞和密封垫片适用于预铸螺座和焊接螺座的金属油底壳。塑料油底壳可使用热嵌件螺母和金属螺塞及垫片的组合,也可使用卡扣式塑料螺塞和带塑料螺纹的螺塞加O型圈密封的结构。

2 设计有效性分析与试验验证

油底壳完成功能性结构设计后,可利用有限元软件进行结构分析,密封性、耐路石撞击分析,振动和声学分析,流体力学优化和模流分析等。机油循环计算流体力学(CFD)数值模拟方法,可解决一类无理论解的问题,尤其对集成机油管路和润滑系统的塑料油底壳设计初期求出压力损失,以确定最有利的机油流动路线,降低能量损失。模流分析技术可改进浇注系统设计,降低产品缺陷,提高产品合格率。通过油底壳噪声模拟分析,可采取局部加筋和对薄弱底部形状上的结构优化来提高NVH性能。设计优化后的油底壳模型进行样件试制后,还需进行密封性试验、耐冷热冲击试验、盐雾实验、承压试验、路石撞击试验和耐久性能试验等。对国内某发动机塑料油底壳的测试应用表明,经优化设计的塑料油底壳与金属油底壳相比,噪声等级可在一定程度上降低0.5~2.0dB(A),噪声结果会因测试位置不同存在差异。国外供应商BASF和Elringklinger在塑料油底壳研发生产方面具有丰富应用经验。塑料油底壳以较大的优势在现代商用车和轿车发动机上应用越来越广泛。

3 结论

油底壳设计除满足密封曲轴箱和储油功能外,还需满足发动机轻量化、集成化和小型化发展需求。油底壳新材料和新技术的应用越来越迫切,降低设计研发和生产成本,设计精准的油底壳才能满足市场发展。调研和试验证明,塑料油底壳在NVH性能、高度集成功能,以及降低油耗和CO2排放方面具有绝对优势,在国内发动机和变速箱上的应用也亟待拓展。

[1]JessbergerT,RitterS,TeschnerM.轿车发动机的塑料油底壳 [J].国外内燃机,2010,42(5):43-45.

[2] 尹立雪.发动机塑料油底壳的实际应用探讨 [J].山东工业技术,2015,18 :216-216.

[3] 江梅,王清国,李菁华,等.CA6DL发动机用SMC油底壳的研制 [J].汽车工艺与材料,2007,1:51-55.

[4] 张宗成,杨景玲,张燕,等.发动机油底壳的噪声分析及结构优化 [J].噪声与振动控制,2013,33(6):115-119.

[5] 安肇勇,黄志垣,万里.油底壳压铸成形的缺陷分析及对策[C].特种铸造及有色合金,2012:250-253.

[6] 张志香,高经武,苏铁熊,等.468Q汽油机润滑系统循环油量的计算及试验研究 [J].润滑与密封,2010,35(4):112-115.

[7] 陆敏恂,李万莉.流体力学与液压传动 [M].同济大学出版社,上海,2006.

[8] 万欣,林大渊.内燃机设计 [M].天津大学出版社,天津,1989.