35W×7-1 770 MPa阻旋转钢丝绳生产工艺改进

杨晓红(天津冶金集团中兴盛达钢业有限公司,天津301616)

35W×7-1 770 MPa阻旋转钢丝绳生产工艺改进

杨晓红

(天津冶金集团中兴盛达钢业有限公司,天津301616)

针对35W×7-1 770 MPa阻旋转钢丝绳生产过程中易存在的钢丝绳旋转,绳内钢丝交错划痕,绳头松散质量问题实施技术改进。设计了35W×7阻旋转钢丝绳的股径和钢丝直径的配比,确定内层钢丝绳捻向为左同向捻,外层钢丝绳捻向为右交互捻,控制捻制合绳中辊距和压下量,达到减弱钢丝绳旋转的效果。改进后成品钢丝绳整绳破断力为271.12 kN,旋转值为0.51圈/1 000 d,满足标准要求。

阻旋转钢丝绳;捻距;捻向;预变形;捻制

1 引言

35W×7钢丝绳属于多层股钢丝绳,标准名称是阻旋转钢丝绳。阻旋转钢丝绳作为不可替代的钢丝绳结构品种,因其柔软系数高、可挠性好,结构紧密,破断拉力高,钢丝绳反拨力小,挂绳后几乎不旋转等特点,广泛应用在各种工矿场所。随着目前场所环境对钢丝绳产品质量和性能的高标准要求,企业在钢丝绳制造过程中实施多方面技术改进,通过加强捻制过程中外层绳股与内层绳股之间的紧密合缝,以期达到减少旋转力矩和旋转程度的产品结构设计要求,提交用户满意的产品。

鉴于客户和产品认可要求,公司安排了阻旋转钢丝绳产品的生产。35W×7-1 770 MPa阻旋转钢丝绳在我公司内尚属首次生产,为确保一次成型产品不旋转,在接到生产任务后,公司在产品原料选择、工艺技术、设备调整、生产组织、产品质量检测等方面组织了评审论证,加强了工艺技术管理并进行了技术改进。

2 阻旋转钢丝绳设计制造

2.1 35W×7-1 770 MPa阻旋转钢丝绳的结构设计

35W×7-1 770 MPa阻旋转钢丝绳主要技术要求:公称直径20 mm,公称强度1 770 MPa,绳捻向:右交互捻,最小破断拉力255 kN,直径允许偏差(+2%,0),其余参照GB8918-2006执行。

35W×7阻旋转钢丝绳结构如图1所示,结构为1×7+6×7+6×7/6×7+16×7,是3层股组成,钢丝绳成捻次数为3次。因其结构内层绳芯为1×19W,可将1×19W绳芯一次捻制,然后将内层绳当作绳芯加以最外层绳16股一次捻制,整绳调整为2次捻绳,如此可提高钢丝绳的整绳破断拉力,而且能显著改善其阻旋转效果[1]。

公司拥有18/630+18/630型串联机组合绳机,主要用于多层股阻旋转钢丝绳产品的捻制。在生产35W×7结构钢丝绳时,可使35股钢丝绳一次成型生产完成,该设备不仅可提高钢丝绳的生产效率,而且内外层捻向相反,抵消钢丝绳的旋转力。

图1 35W×7截面图

2.2 钢丝绳股径设计

如图1所示,35W×7-20-1770 MPa阻旋转钢丝绳结构设计包括有5种股径:外层股-次外层小股-次外层大股-内层股-中心股,由外到内各股直径分别为D4-D3-D2-D1-D0。考虑到实际生产过程中压线模、定径辊等对绳径有一定的压缩,钢丝绳按执行标准对绳径要求可适当放大,允许偏差/mm (+2%,0),设计钢丝绳直径为20.0~20.4 mm。根据文献[2],钢丝绳捻距倍数取6.5,查得35W×7(外层为16股)的捻制系数m绳=6.523,于是有D4=D绳/m绳=20.4 mm/6.523=3.127 mm。

因钢丝绳股间有缝隙,根据生产经验外股D4取3.10 mm,则内层绳1×19W绳芯直径为20.4 mm~3.10×2=14.2 mm。

内层绳芯是1×19W,即瓦林吞式结构,根据文献[2]查得绳芯捻制系数m内层绳=4.361,则D2=D绳/m内层绳=14.2 mm/4.361=3.256 mm,查得每根股直径之比为:D2:D3:D1:D0=1:0.757 1:0.940 0:0.954 0,代入D2=3.256,计算得:

D3=D2×0.7571=3.256 mm×0.757 1=2.465 mm;

D1=D2×0.9400=3.256 mm×0.940 0=3.060 mm;

D0=D2×0.9540=3.256 mm×0.9540=3.106 mm。

上述各层股均为计算值,根据公司钢丝绳生产经验及股中绳的排列,各股直径调整后见表1。

表1 钢丝绳设计直径和股径 /mm

2.3 钢丝绳中钢丝直径计算

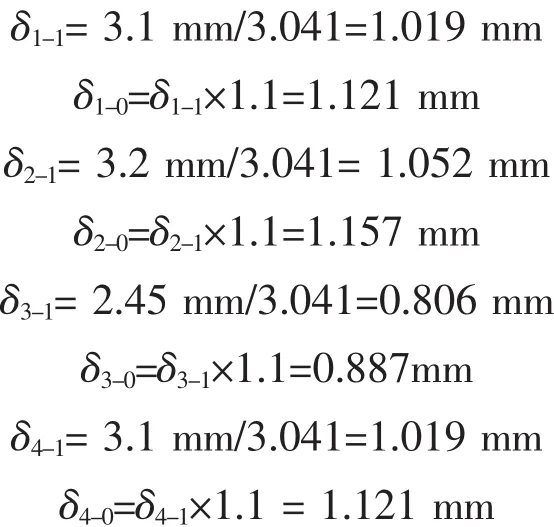

图1中1×7+6×7+6×7/6×7+16×7钢丝,钢丝绳中每根股结构均为1×7,各股直径为:中心股芯丝δ芯-0,中心股边丝δ芯-1;内层股芯丝δ1-0,内层股边丝δ1-1;次外层大股芯丝δ2-0,次外层大股边丝δ2-1;次外层小股芯丝δ3-0,次外层小股边丝δ3-1;,外层股芯丝δ4-0,外层股边丝δ4-1。经设计股的捻距倍数取9,根据文献[2]查得股的捻制系数为m股=3.041。计算得:

上述钢丝直径是计算值,各层钢丝直径修正见表2。

表2 钢丝绳中钢丝直径 /mm

2.4 股的捻距和捻向

钢丝在股中捻距倍数取9,则:

S中心=3.1mm×9=27.9 mm,捻向为右捻

S内层=3.1 mm×9=27.9 mm,捻向为右捻

S次外大=3.2 mm×9=28.8 mm,捻向为左捻

S次外小=2.45 mm×9=22.05 mm,捻向为左捻

S外层=3.1 mm×9=27.9 mm,捻向为左捻

2.5 钢丝绳的捻距和捻向

钢丝绳的捻距倍数取6.5倍,外层钢丝绳捻距S外绳=20.0 mm×6.5=130 mm,右交互捻。内层绳芯捻距S内绳=14.2 mm×6.5=92.3 mm,左同向捻。

3 35W×7-1770 MPa阻旋转钢丝绳工艺改进措施

为确保钢丝绳一次成型不旋转,查证相关资料,对阻旋转钢丝绳生产制造中易产生的绳头切断松散,内层绳丝交错划痕,钢丝绳旋转等质量问题[3-4]考虑并制定防范措施。公司在原料选择、工装夹具参数设计、生产过程控制方面实施了改进。

3.1 原料选择

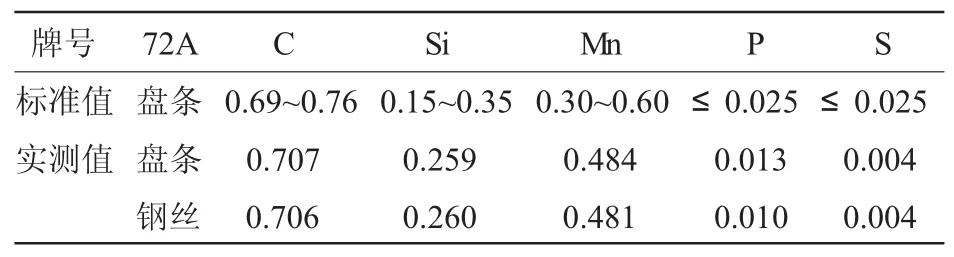

钢丝绳原料盘条的质量决定了制绳钢丝的质量,为确保35W×7钢丝绳的抗拉强度满足1 770 MPa,设计选用标准规定的72A盘条,确认原料盘条强度满足1 020~1 120 MPa,化学成分满足标准要求。经检测原料盘条和制绳钢丝得到最佳的索氏体化组织,保证了钢丝的质量。表3是盘条和制绳钢丝的化学成分,制绳钢丝用72A-6.5 mm盘条和制绳钢丝的金相组织见图2和图3,均达到规定索氏体化率95%以上的要求。

表3 盘条和钢丝的化学成分 /%

图2 盘条-索氏体+3%(珠光体+铁素体)

图3 制绳钢丝-索氏体+1%(珠光体+铁素体)

3.2 制绳钢丝质量控制

钢丝绳设计时考虑制绳钢丝各层单丝直径的匹配,减少单丝直径的变化,在满足工艺条件的基础上,适当调整钢丝直径保证钢丝产品通条性,且要求钢丝绳内所有钢丝通条无电接头,确保钢丝质量。

钢丝拉拔的过程中,钢丝拉拔工艺采用多道次、小压缩率的拉拔路线,保证制绳钢丝韧性指标。热处理火线盘条72A抗拉强度在满足标准1150-1 250 MPa的基础上,公司规定钢丝绳捻制前制绳钢丝强度需在1 770 MPa强度上再增加50 MPa的保险值,即每层钢丝强度值均控制在1 820 MPa以上。

3.3 预变形参数控制

预变形参数控制在解决钢丝绳松散方面起关键作用,钢丝绳股经过预变形器的压辊反复弯曲可消除钢丝绳捻制应力,达到不松散、内外层绳不分离的效果。在35W×7钢丝绳生产时,18/630+18/630合绳机在首先成型的绳芯股1×19W的生产中,前18/630合绳处不需添加预变形器,其目的是内层绳芯成松散状态,有较大的弹性,可增加绳芯的扭转力矩,以平衡外层16股绳的扭转力矩。在后18/630整绳合绳前添加预变形器,保证绳芯1×19W捻制紧密,使股绳的预变形螺旋形状符合钢丝绳捻制所需要的螺旋形状[5]。

公司为生产35W×7钢丝绳,设计制作了专用的预变形器、相应的分线盘和后变形器,调整预变形中主要的工艺参数辊距和压下量,使形成的股绳曲率与股绳在钢丝绳中固有的曲率相一致,设计生产预变形的辊距和压下量见表4。经生产实践,35W×7股绳经预变形器成形后,钢丝绳不松散,不起壳,切头后无旋转。

表4 预变形参数 /mm

辊距L和压下量f通过下式计算:L=(0.85~0.90)捻距,f=(1.30~1.60)绳径。

3.4 生产过程控制

35W×7-1 770 MPa阻旋转钢丝绳在(18/630+18/630)合绳机设备运转前,调整保证1×19W绳芯和外层16个股绳的张力一致,股绳出分线盘后自然合拢,经压线模紧密压实、压牢。同时定期确认压线模孔槽的光滑性,孔径是否合适,确保钢丝绳表面无划伤等现象。

钢丝绳捻制过程中要求经常检查钢丝绳表面缝隙情况,绳内钢丝不得有交叉、折弯和断丝等缺陷,捻制均匀、紧密和不松散,绳在展开无负荷情况下,不得呈波浪状。钢丝绳涂油方式是股淋油加绳涂油,钢丝绳应均匀连续涂油。

4 钢丝绳试验结果

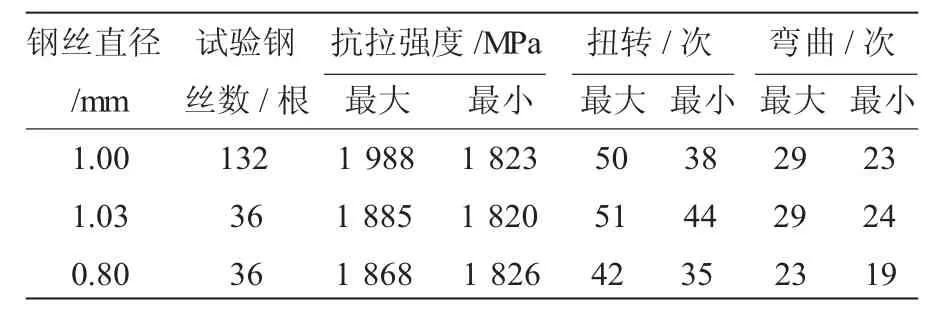

35W×7-20-1 770 MPa成品钢丝绳经全部拆股检测,204根钢丝的强度、扭转、弯曲值全部合格,钢丝和整绳直径全部合格,钢丝破断拉力总和为350 kN,实测整绳破断力为271.12kN,满足标准255 kN。试验结果表明,35W×7-1 770 MPa性能指标满足GB8918-2006规定值要求[6]。钢丝绳实测结果见表5。

表5 钢丝绳拆股检测数值

按照ISO21669要求对35W×7-20-1770 MPa钢丝绳进行旋转性能试验,施加载荷51 kN,测定钢丝绳旋转值(圈/1 000 d)。经国家金属制品质量监督检验中心检测,旋转值为0.51(圈/1 000 d),满足EN12385-3:2004的要求。

5 结语

35W×7阻旋转钢丝绳的生产需要先进的生产工艺设计系统为支撑,通过公司生产实践证明,确定股径和丝径的配比、内外层股绳捻向、工装预变形等产品工艺参数,可使钢丝绳旋转条件减弱。改进后的35W×7-1 770 MPa钢丝绳技术性能指标均达到GB8918-2006和中国船级社《材料与焊接规范》要求,钢丝绳的使用效果良好,得到用户的肯定。

[1]吴根柱,秦万信.特殊结构抗旋转钢丝绳探析 [J].金属制品,2008(2):1-6.

[2]邱煌明.钢绳生产工艺 [M].湘潭:湘潭钢铁公司职工大学,1992.

[3]张家琦.钢丝绳生产[M].北京:兵器工业出版社,2001.

[4]曹玉德,朱宝仓.18×7+FC(IWS,IWR)钢丝绳生产工艺改进[J].金属制品,2010(2):17-19.

[5]徐伟.40W×7-42多层股钢丝绳的研制 [J].金属制品,2014 (2):5-9.

[6]全国标准化技术委员会.GB8918-2006重要用途钢丝绳 [S].北京:中国标准出版社,2006.

Improvement of Production Process for 35W×7-1 770 MPa Rotation Resistant Wire Rope

YANG Xiao-hong

(Tianjin Metallurgy Group Zhongxing Shengda Steel Industry Co.,Ltd.,Tianjin 301616,China)

Technical improvement was implemented in order to solve the problems of wire rope rotation,wire cross scratch inside rope and loose rope end during the production process of 35W×7-1 770 MPa rotation resistant wire rope.The ratio of wire rope strand diameter and wire diameter of 35W×7 rotation resistant wire rope was designed.The spinning direction of the inner layer of wire rope was determined as left side same direction spinning and that of the outer layer,right side interlacing spinning.Roll pitch and draught in spinning and stranding were controlled to reach the effect of reducing wire rope rotation.After the improvement,the breaking force of the finish product of complete wire rope was 271.12 kN and rotation,0.51 round/1 000 d,meeting the requirement by the standard.

rotation resistant wire rope;spinning pitch;spinning direction;pre-deformation;spinning

10.3969/j.issn.1006-110X.2016.02.009

2015-11-17

2015-12-10

杨晓红(1975—),女,本科,高级工程师,主要从事金属制品的质量管理工作。