航天器电子产品抗随机振动环境设计方法研究

刘 晨 刘天雄 姜万杰 范燕平(北京空间飞行器总体设计部,北京 100094)

航天器电子产品抗随机振动环境设计方法研究

刘晨刘天雄姜万杰范燕平

(北京空间飞行器总体设计部,北京 100094)

航天器电子产品在航天器发射过程中经历恶劣、复杂的随机振动环境,可能会引起电子产品失效。根据电子产品内部印制电路板(PCB)随机振动原理和特点,文章研究梳理了航天器电子产品随机振动失效模式及抗随机振动设计的5条一般原则,总结出航天器电子产品进行抗随机振动能力分析评估的两种方法和风险判据,利用有限元仿真分析证明了上述分析方法和判据正确可行。针对失效模式,从两个方面提出了5种降低产品随机振动动力学响应的可行方案,通过计算仿真及试验表明:产品内部PCB位移响应和变形极限大幅降低,减振方案有效。以上分析方法、判据及减振方案,可以作为同类电子产品抗随机振动能力评估的参考,为随机振动失效问题提供解决的思路和途径。

航天器电子产品;随机振动;分析方法;抗力学环境设计;减振方案

1 引言

航天器在发射过程中必须经历运载火箭起飞引起的声环境和运载器发动机工作时燃烧不稳定引起的振动环境激励,此类声环境呈现一定的随机性,频带很宽,其能量通常集中在50~10 000 Hz[1]。随机振动环境引起产品内部印制电路板组件(PCBA)产生剧烈的动力学响应,由此产生的变形和应力可导致模块或电子器件失效、线路短路或断路、焊点松动、开裂等问题,对航天器电子产品的稳定性和可靠性影响较大。根据美国空军航空电子系统完整性项目(Avionics Integrity Program)的统计数据,振动环境因素所引起的电子产品失效所占比重已经接近30%[2-3]。

目前,国内航天器电子产品开展的抗随机振动环境设计存在两方面薄弱环节:①缺乏系统层面的统筹考虑,如产品安装源头减振、机箱内部PCBA结构优化、多块PCB基板布局及集成模块(如电源模块及其他功能模块)布局等;②缺少内部细节的计算仿真,如PCBA动力学响应、元器件引脚的焊接应力、元器件在PCBA的布局位置和安装方式的优化等。如果产品未通过力学环境试验考核,则产品需要重新设计并再次开展试验验证,造成时间和成本的巨大浪费。

针对上述问题,本文对电子产品抗随机振动环境设计工作进行了系统的研究,根据随机振动环境特点,梳理出航天器电子产品典型失效模式,给出2种可行的、可量化的电子产品PCBA动力学响应分析方法和失效风险判据。工程实例仿真分析和试验数据表明:方法和判据正确,可提高产品设计人员抗随机振动设计能力;此外,从2个方面探讨了5种针对产品内部动力学响应过大问题的减振方案,试验表明上述方案可行、有效,可为解决类似问题提供思路和途径。

2 航天器电子产品随机振动失效模式及设计原则

2.1常见失效模式

航天器电子产品随机振动环境下常见失效模式如下:

(1)产品机箱结构、PCBA结构设计不合理,使PCBA与箱体频率耦合,PCBA共振导致剧烈的动力学响应,使PCB基板上敏感元器件响应超出其抗振能力而失效;

(2)元器件与PCBA变形不匹配,导致引脚及连接处焊点局部应力水平超出焊接材料屈服极限,使引脚焊点开裂或断裂而失效;

(3)PCBA布局不合理,两个甚至多个板间距不足,在振动环境下振幅较大,导致板间发生接触,板上元器件由于接触碰撞引起短路失效;

(4)电连接器接口处未采取防脱落措施,导致在振动剧烈时脱插或脱落。

PCBA与其上器件连接处应力和敏感器件的振动响应超限,是造成电子产品随机振动环境下失效的主要原因,因此,应充分考虑PCBA基频与结构频率错开,以降低PCBA的振幅及响应,或采取减振措施从源头降低PCBA振动幅值。

2.2设计原则

在抗随机振动设计过程中,从PCBA的设计到产品的抗随机振动环境设计,一般应遵循以下几个原则:

(1)避免PCBA与机箱结构之间发生频率耦合:在随机振动环境下,机箱结构和PCBA的固有频率都会受到激励,在满足刚度要求的前提下,应尽可能使内部PCBA基频与机箱结构错开,错开频率一般应满足两倍频要求。

(2)使用减振器减小PCBA的位移和应力:为了减少与动态位移相关的PCBA失效问题,使用减振器可以减小PCBA的弯曲位移,进而减小焊接应力等。减振器安装位置优选PCBA中心位置,软橡胶减振器多用于固有频率低于50Hz的PCBA上(应对在轨空间环境对橡胶材料的影响进行预先评估);而固有频率高于100Hz的PCBA建议使用玻璃纤维环氧减振器。

(3)一般元器件应均匀布局,抗振性能较差、较重器件应靠近紧固点布局,避免由于质量效应引起大的振动响应,必要时可布局在机箱侧壁或箱底位置。

(4)PCBA形状应力求简单,一般为长宽比例不大的长方形,慎用异型电路板并优化紧固点数量。

(5)对于产品内部有振动敏感的器件、模块,可以在产品安装面采取减振措施,如橡胶垫、金属橡胶等。

3 航天器电子产品抗随机振动环境设计分析方法

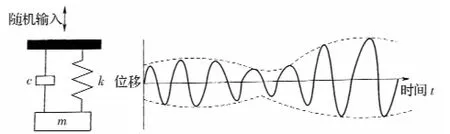

开展航天器电子产品抗随机振动环境分析时,需要重点对PCBA上的振动响应、应力应变等数据进行计算,量化评估抗随机振动能力。航天电子产品内部PCBA与箱体一般采取四周支撑或约束的连接方式,可以将它们简化为单自由度系统,如图1所示,m为单自由度系统质量块,k为弹簧刚度,c为阻尼。

图1 单自由度系统对随机振动输入响应的位移曲线Fig.1 Random vibration displacement response curve for single DOF system

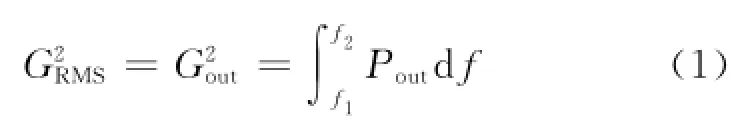

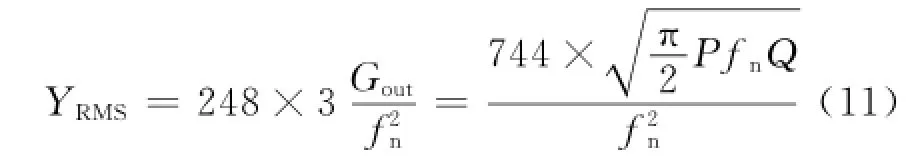

通过积分随机振动响应功率谱密度函数可以获得单自由度振动系统响应均方根加速度水平,即

式中:GRMS=Gout为响应均方根加速度;Pout为响应功率谱密度;f为振动频率;f1,f2为频率范围。

响应功率谱密度可以表示为

式中:Q为系统传输率;P为输入功率谱密度[4-7]。

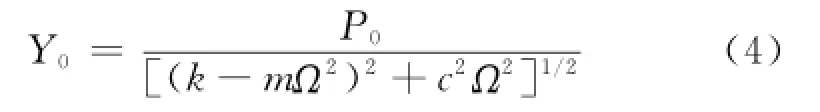

考虑一个谐振力P0cos(Ωt)作用在单自由度阻尼系统上,则根据振动微分方程有

式中:P0cos(Ωt)为谐振力函数;Ω为角频率,将特解Y=Y0cos(Ωt—θ)带入式(3),θ为初始相位角(rad),则最大位移表示为

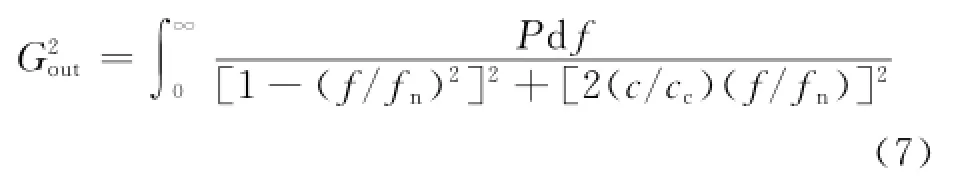

将式(6)代入式(1)(2),有

若近似考虑弱阻尼系统频率谐振处的传输率,即f/fn=1,其中fn为系统谐振频率,则式(6)可近似为c/cc=1/2Q的关系;由积分公式(7)得到PCBA随机振动均方根加速度响应:

将c/cc=1/2Q代入(8)得到对于宽带随机振动输入的均方根响应:

根据频率和加速度与位移的关系,单振幅位移可表示为[7]

随机振动条件下,单自由度系统位移可用总均方根响应来评估,并使用3σ的加速度水平,得到:

式中:P为PCBA基频处的输入加速度功率谱密度,gn2/Hz;fn为PCBA的谐振频率,Hz;Q为PCBA谐振频率下的传递率,与谐振频率存在如下关系(a取0.5~2的系数,在系统阻尼未知的情况下近似估算可取1.0[7-11])

(1)分析方法1:当我们需要评估PCBA随机振动载荷下最大位移响应时,可通过获得PCBA安装点在PCBA基频处的功率谱密度值P,将P带入式(11)来得到预估位移响应。

(2)分析方法2:Lauetal和Dave.S.Steinberg曾做了大量研究和试验,在积累大量试验数据基础上,提出了PCBA焊接引脚疲劳断裂的失效判据[4,7](文献单位为英寸):

当PCBA最大振幅

则PCBA焊接引脚振动疲劳寿命会低于2×107次振动周期,使PCBA早期断裂失效。式(12)中:B为平行于元器件的PCB边缘长度;L为元器件长度;h为PCB厚度;C为不同类型元器件安装方式因子(标准双列直插式封装取1.0);r为元器件在PCB上相对位置因子(PCBA中心处取1.0)[7],其他安装方式参数可参考文献[7]。

(3)分析方法3:航天业内参考欧洲Alcatel ETCA公司标准,在承受力学载荷时,PCBA的弯曲变形可能会造成元器件及其引脚的损伤与破坏,弯曲变形的量度以基板的最大挠度除以基板的宽度,正则化为单位长度的变形来表达,由此规定的弯曲变形极限为0.006。

因此,在进行电子产品抗随机振动分析时,可以针对敏感器件建立具体、详细的有限元模型,计算敏感器件在PCB基板安装处的随机振动响应及焊点应力水平等数据,根据上述3个分析方法评估产品PCB基板振动幅值,评估其上元器件的抗振能力,从设计源头避免出现谐振、动态位移及响应过大的问题。

4 某航天器电子产品随机振动失效分析

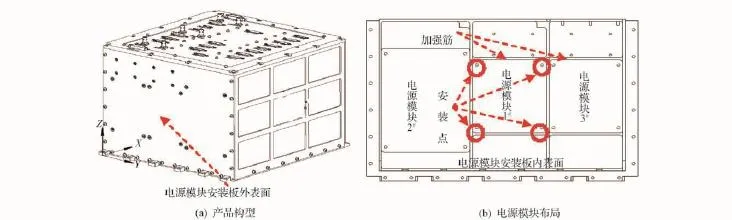

某航天器电子产品采用铝制箱式机箱,外形尺寸280mm×285mm×220mm,内部有9块PCBA垂直X轴插接在底面板上,总质量12.6kg。产品侧壁内表面安装有3块定制电源模块,底板及侧壁材料为铝合金2A12,壁厚为2.5mm,内表面有截面为2.5mm× 3mm的加强筋,外表面平整,如图2所示。

图2 某航天器电子产品构型及电源模块布局位置Fig.2 Electronic device structure and DC/DC position

产品在进行X向鉴定级随机振动试验过程中(100~2 000Hz,总均方根为12.6gn),发现产品电源模块1#无输出。该电源模块为定制产品,上下分布两块PCBA(厚度均为1mm,采用通用玻璃环氧覆铜箔板FR-4),其中上PCBA尺寸80mm×90mm,通过4个铝制杆件和M3螺钉安装在电源模块底板上,如图3所示。试验中止产品开盖检查,发现上板表面的过流保护三极管(三极管长度L=5mm)完全从焊盘上脱落且粘附在上盖板导热垫相邻的导热硅脂上。拆解模块3#(经历相同的力学环境试验的同型号电源模块)发现,在相同位置的同型号三极管引脚焊点部位也发现较大裂纹,存在失效隐患。

图3 电源模块内部结构图及器件焊点断裂脱落Fig.3 Inner structure of 1#DC/DC and elements broken off

4.1 建立电子产品有限元模型

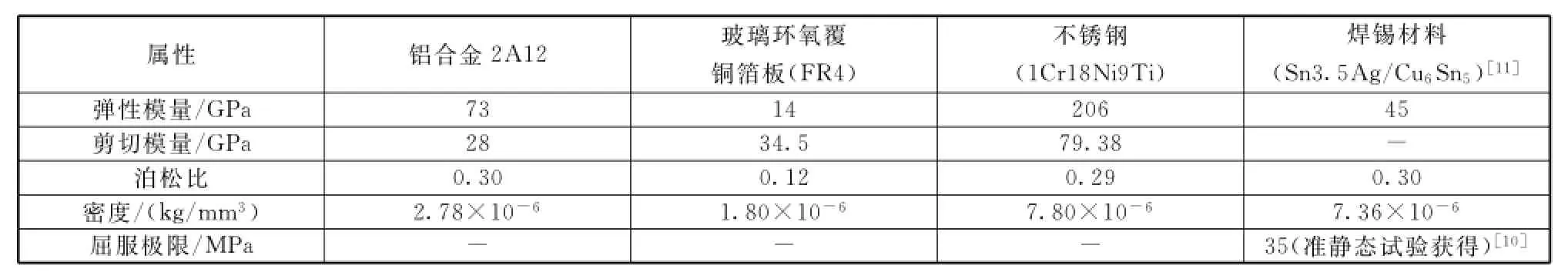

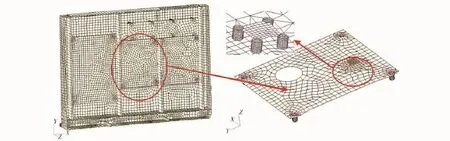

某航天器电子产品由机箱壳体(含盖板、内部支撑件等)、内部电路板组件、独立安装的模块、元器件等部分组成,采用MSC.PATRAN商用FEM软件建立电子产品有限元模型:机箱的侧壁、底板、盖板等结构采用板单元模拟,加强筋采用偏置梁单元模拟;对于相对产品面积、质量大的组件,采用刚性单元(RBE2)、梁单元模拟器件间的连接;印制板电路上分布许多小元器件,则以均布质量分布在印制板上;胶接、螺接、铆接和焊接一般理想化为刚性连接或根据情况建立梁单元(模型单位为kg·mm·s),材料参数表见表1。

3块电源模块安装在产品侧板上,将电源模块内部简化为厚度h=1mm的PCBA(材料为玻璃环氧覆铜箔板FR4)并用板单元模拟,失效元器件通过4梁单元模拟引脚(含焊锡)连接在PCBA上,如图4所示,模块上其他附件质量配于侧板安装面上,模块通过梁单元模拟紧固件安装在产品侧板上。

表1 材料参数表Table1 Parameters of material used in model

图4 某航天器电子产品及电源模块简化模型Fig.4 Simplified model of electronic device and DC/DC

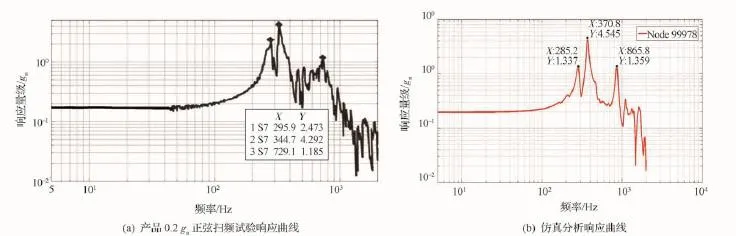

根据低量级正弦扫描试验实测响应(测点位置如图5所示),S7测点试验曲线如图6(a)所示,其中机箱侧板一阶基频为295Hz,修正模型后机箱侧板纵向一阶基频285Hz,仿真分析曲线与试验曲线频率、峰值、谱型基本一致,如图6(b)所示,数据对比如表2所示。由此可知产品有限元模型较好地模拟了实际状态,可以作为计算响应分析工作的模型。

图5 模块内上PCBA板测点及产品测点位置图Fig.5 Measurement points location in PCBA and whole module

图6 航天器电子产品S7测点试验及分析响应曲线Fig.6 0.2gnsine vibration test response curve and simulation response curve at S7

表2 航天器电子产品正弦扫频试验测点数据与仿真结果主要频点对比Table2 Main frequency data comparison between experiment and simulation

4.2随机振动响应分析

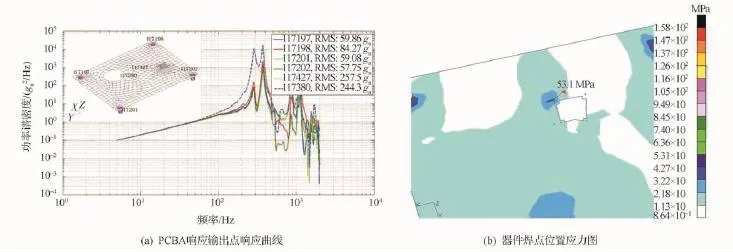

产品按照鉴定级随机振动条件进行加载,电源模块1#的PCBA板在鉴定级随机振动条件加载后,输出PCBA紧固点及板上典型位置的响应曲线(如图7(a)所示)、器件焊点应力(如图7(b)所示)及结果数据(如表3所示)。

图7 PCBA板响应输出点响应曲线及Von Mises应力图Fig.7 PCBA response point response curve and Von Mises stress

表3 PCBA随机振动响应结果Table3 PCBA response results of random vibration

按照分析方法1,PCBA中心点振动响应均方根达到257.5gn,在PCBA基频处输入功率谱密度取P=150gn2/Hz,fn=303 Hz,系数a取1.0,代入公式(11),获得估算的PCBA中心位移Y=9 mm。

按照分析方法2,将B=90mm、h=1mm、L= 5mm换算英寸单位带入式(12)得到DC/DC模块PCBA的最大位移Amax=1.2mm,即当PCBA中心位移大于1.2mm则焊接引脚振动疲劳寿命会低于2×107次振动周期。由方法1估算PCBA中心位移9mm超过该状态的要求,因此PCBA存在早期断裂失效的风险。

按照分析方法3,弯曲变形的量度以板的最大挠度除以板的宽度,则弯曲变形极限=9mm/90mm=0.1,超过了0.006的欧洲Alcatel ETCA公司的标准要求。

应力分析表明:PCBA紧固点锡焊连接处最大应力达到53.1MPa,如图7(b)所示,超过锡焊接点材料(Sn3.5 Ag/Cu6Sn5)屈服极限35MPa,使得焊点处开裂破坏,与图3中实际破坏形式是相符的,当焊点处有缺口损伤时会产生应力集中,其实际值会远大于计算值。

因此,电源模块失效的原因为随机振动过程中模块内PCBA板与安装侧板频率耦合(机箱侧板纵向基频295Hz,PCBA纵向基频303Hz),在随机振动过程中,PCB基板共振产生剧烈弯曲变形,超出弯曲变形极限,三极管引脚焊点应力超出焊料许用应力导致开裂,使板上元器件发生引脚断裂脱落。

4.3减振方案及验证

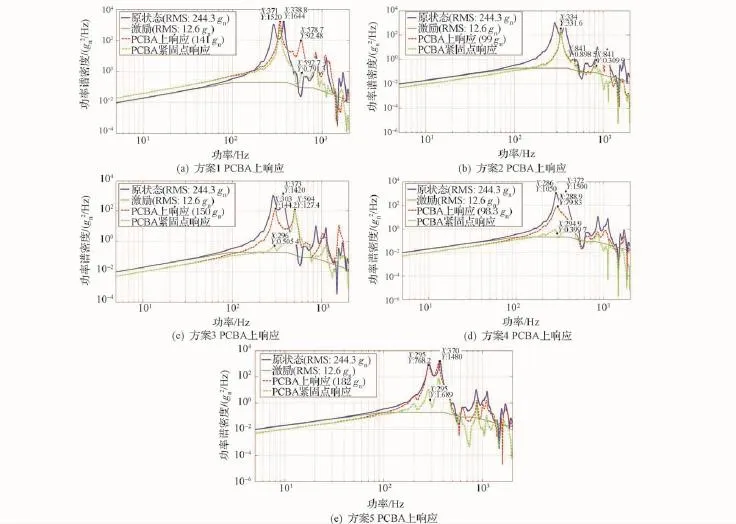

根据第2节电子产品的失效模式,可从提高PCBA刚度来实现PCBA与机箱结构解耦和增加减振阻尼措施两大方面,来降低PCB基板的位移幅值和加速度响应,具体给出5种减振方案。

(1)提高局部刚度实现解耦:方案1将失效元器件所在PCB板厚度h由1mm增加到1.6mm来提高PCBA刚度;方案2在失效元器件所在PCB板中心位置增加一个多点约束(MPC)刚性单元与产品侧板连接来提高PCBA刚度;方案3在机箱侧板外增加截面尺寸为5mm×11mm加强筋来提高机箱侧板刚度。

(2)增加减振阻尼措施降低响应:方案4在模块4个安装脚引入阻尼器单元(阻尼0.2,垂直PCBA方向)来降低PCBA响应;方案5在产品安装耳片处引入阻尼器单元(阻尼0.2,沿随机载荷方向)来降低整机响应。

按照上述减振方案修改4.1节模型参数计算产品内部随机振动响应,各方案输出响应曲线如图8所示,响应数据如表4所示。方案1和2通过不同方法改变了PCBA的基频,方案3加强机箱侧板的刚度实现单板与产品结构基频错开,在限制板上响应水平和位移方面效果明显;方案4利用PCBA安装处引入减振阻尼降低PCBA上的响应水平;方案5通过整机产品减振阻尼达到降低PCBA响应的目的。

图8 方案1~5随机振动响应曲线与原状态对比Fig.8 State 1~5 response curves compared with that of original state

由5种方案分析估算中心位移均小于1.2 mm,满足疲劳寿命的要求;变形极限除了方案5不满足0.006的欧洲Alcatel ETCA公司的标准要求外,其他措施均满足要求,证明5种减振措施均在降低PCBA振动响应和振幅方面有效,如表4所示。

表4 各方案随机振动分析结果Table4 PCBA response results of random vibration for various states

综上几个方案,考虑空间电子产品安装面散热的需求,在尽量减少电源模块内部改动的条件下,优选了方案1。按照方案1更改状态后的产品,顺利通过鉴定级随机振动试验,证明上述减振方案有效。

5 结束语

本文对航天器电子产品随机振动失效模式及抗随机振动设计分析方法进行了研究,给出了一种对PCBA元器件振动失效进行定量分析的方法和判据,通过工程案例仿真分析,表明上述分析方法和判据正确可行;为提高产品抗随机振动能力,本文从两个方面给出5种降低产品内部PCBA随机振动动力学响应的方案,通过有限元分析模型(包括机箱结构、PCBA、连接件、元器件等),计算结果表明:产品内部PCB板位移响应和变形极限大幅降低80%以上,满足判据要求,产品经试验验证了减振措施的有效性。

(References)

[1]马兴瑞,韩增尧.卫星与运载火箭力学环境分析方法及试验技术[M].北京:科学出版社,2014 Ma Xingrui,Han Zengyao.Mechanics analysis method and testing technology for satellite and launcher[M]. Beijing:Science Press,2014(in Chinese)

[2]H D Solomon.Low cycle fatigue of surface-mounted chip-carrier/printed wiring board joints[J].IEEE Transactions on Components and Packaging Technologies,1989,12(4):473-479

[3]Reza Ghaffarian,Namsoo P Kim.Reliability and failure analysis of thermally cycled ball grid array assemblies [J].IEEE Transactions on Components and Packaging Technologies,2000,23(3):528-534

[4]Dave S Steinberg.Vibration analysis for electronic equipment[M].Second Edition.New York:A Wiley-Interscience Publication,John Wiley,1989

[5]Pitarrsi J M,Di Edwardo A V.A design approach for the systematic improvement of support locations for vibrating circuit cards[J].ASME J Electron Package,1993,115(1):118-12

[6]Pitarresi J M,Primavera A A.Comparison of modeling techniques for the vibration analysis of printed circuit cards[J].ASME J Electron Package,1992,114(4):378-38

[7]Dave S.Steinberg.电子设备振动分析[M].王建刚,译.北京:航空工业出版社,2012 Vibration Analysis for Electronic Equipment[M].Wang Jiangang,translated.Beijing:Aviation and Industry Press,2012(in Chinese)

[8]刘孝保,杜平安.一种面向动态分析的PCB板等效建模方法[J].仪器仪表学报,2011,32(4):864-869 Liu Xiaobao,Du Ping'an.Dynamic property analysisoriented PCB equivalent modeling method[J].Chinese Jouranl of Scientific Instrument,2011,32(4):864-869 (in Chinese)

[9]范文杰.星载电子设备宽频随机振动响应分析[J].电子机械工程,2010,26(4):5-17 Fan Wenjie.High-frequency random vibration response analysis of spaceborne electronic equipment[J].Electro-Mechanical Engineering,2010,26(4):5-17(in Chinese)

[10]安彤,秦飞.跌落冲击载荷下锡焊接点金属间化合物层的动态开裂[J].固体力学学报,2013,32(2):117-124 An Tong,Qin Fei.Dynamic fracturing of the intermetallic compound layer in solder joints under impact drop loading[J].Chinese Journal of Solid Mechanics,2013,34(2):117-124(in Chinese)

[11]郭强,赵玫.随机振动条件下SMT焊点半经验疲劳寿命积累模型[J].振动与冲击,2005,24(2):24-26 Guo Qiang,Zhao Mei.Fatigue life model for SMT solder joints under random vibration[J].Journal of Vibration and Shock,2005,24(2):24-26(in Chinese)

(编辑:张小琳)

Design to Resist Random Vibration Environment for Space Electronic Device

LIU Chen LIU Tianxiong JIANG Wanjie FAN Yanping

(Beijing Institute of Spacecraft System Engineering,Beijing 100094,China)

Space electronic devices suffers extreme and complicated random vibration in the process of rocket lifting off and ascending,which causes failure of device.According to the principle and characteristic of random vibration on PCB,the failure mechanism and five common principles for resisting random vibration environment are investigated,and two analysis methods and risk criteria are summarized,which are proved correct by FEM analysis.Then it is found out that five measures to decrease dynamics response are proved available with the displacement on PCB reduced obviously.The analysis methods,estimation criteria and the five measures can be as reference for estimating the capability of resisting random vibration for the similar electronic device. Key words:space electronic device;random vibration;analysis method;design to resist random vibration;vibration damping

V476.3

A

10.3969/j.issn.1673-8748.2016.03.013

2016-01-12;

2016-04-28

国家重大航天工程

刘晨,男,工程师,从事航天器总体设计工作。Email:jackychenjob@163.com。