超临界水氧化系统中氧回用工艺经济性评估

王玉珍,高 芬,王来升,赵高扬,孙盼盼,王树众,方长青

(1.西安理工大学,陕西西安710048;2.西安交通大学热流科学与工程教育部重点实验室,陕西西安710049)

超临界水氧化系统中氧回用工艺经济性评估

王玉珍1,2,高芬1,王来升2,赵高扬1,孙盼盼2,王树众2,方长青1

(1.西安理工大学,陕西西安710048;2.西安交通大学热流科学与工程教育部重点实验室,陕西西安710049)

针对超临界水氧化(SCWO)系统中过量氧加入带来的运行费用增高问题,提出了一套利用SCWO系统中液氧冷能实现氧回用并回收工业级CO2的氧回用工艺。结果表明,对于处理100 t/d废水的SCWO系统,氧回用工艺投资约140万元,年收益约207万元,系统运行8个月即可收回投资。该工艺可有效回用SCWO系统中过量氧,并回收工业级液态CO2,进一步提高了SCWO系统经济性,具有显著的经济优势。

超临界水氧化;氧回用;经济性

超临界水氧化技术(SCWO)作为一种清洁、高效的水处理技术,近年来在高浓度难降解有机废水及有机废物的处理中逐渐受到了关注〔1-2〕。该技术是利用水在超临界条件下(温度>374.15℃,压强>22.12MPa)独特的物理化学性质,在氧的参与下,有机物发生以自由基为主导的氧化反应,使废水中含碳有机物迅速彻底地氧化为CO2和H2O的高级氧化技术。氧化系数OR(氧化剂加入量与理论需氧量之比)和温度是影响有机物处理效率的两个重要因素,为使有机物去除更彻底,通常需要提高温度或增大氧化系数〔3-4〕。然而,当温度高于500℃时,氧对反应器腐蚀较严重。因此,通常采用提高氧化系数的方法来提高有机物去除率,一般控制氧化系数在1.5~4.0之间。在SCWO系统的总耗资中,氧气消耗约占70%以上,随着氧气的过量加入,系统运行成本也显著增加,严重影响了系统经济性。SCWO反应后的流体中含有大量过剩的O2及有机物氧化产生的CO2,若能有效实现O2的循环回用并回收CO2,可提高系统经济性。

目前,关于SCWO系统中氧回用方法的报道较少。马元春等〔5〕通过高压气液分离器将气体(主要为CO2和O2)与水进行分离后,气体直接回用至反应器来实现氧的回用。但该方法中高压气液分离器上部气态流体除O2外,还有大量CO2存在。对于COD为70 g/L的废水,气相中的CO2仍占到有机物所产CO2的60%以上。若不对CO2和O2进行有效分离,CO2量随运行时间增大而增大,将导致系统压强不稳定,影响系统稳定运行;此外,系统中积累的CO2对O2具有稀释作用,影响有机物的去除率。因此,CO2与O2的有效分离是实现O2高效回用,保证系统安全稳定运行的关键。基于此,本研究提出一种新型的实现过量O2回用同时回收CO2的方案,并对方案中各关键设备的运行参数进行了优化,对其经济性进行了评估。

1 工艺流程

SCWO系统中O2回用方案的工艺流程见图1。

图1 SCWO系统中氧回用方案工艺流程

SCWO出水经换热器降温后进入高压气液分离器,高压气液分离器上部流体(主要为O2、CO2和少量水蒸气)作为热流体介质,依次进入CO2提纯塔内的换热盘管、提纯塔外的冷凝器(冷流体为SCWO中所用液氧),使流体温度低于CO2液化温度;冷凝器出口流体进入提纯塔,塔底液态CO2通过换热盘管与高压气液分离器出口流体换热,实现CO2纯化,塔底出口液体CO2灌装回收;提纯塔顶部气相流体进入氧缓冲罐,与SCWO系统所供氧混合后进入SCWO反应器实现O2的回用。

2 关键设备操作参数优化

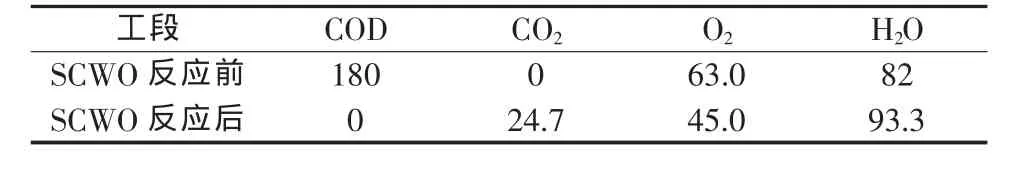

以某高浓度有机废水为例,其COD、总碳(TC)分别为180、67.25 g/L,对处理量为100 t/d的SCWO系统中氧回用方案进行设计。根据小试结果,600℃、25MPa、OR=3.5条件下,O2、CO2气体体积分数分别为28.5%、71.5%,气体产率分别为125、315mL/g,放大至100 t/d后相应的气体产量见表1。

表1 某高浓度有机废水SCWO处理前后气相产物t/d

2.1高压气液分离器

采用Aspen软件分离模块(Sep)进行模拟计算,具体过程如下:首先设定分离塔进料中各物料参数,然后通入分离塔模型,设定分离压强和温度,运行得到分离塔气相中每种物料的质量流量;最后通过设定敏感性分析得出不同压强、温度下分离塔气相中各物料流量。在25MPa下,高压气液分离器气相出口气体流量随温度的变化见图2(在模拟条件范围内,N2在气相中的质量流量始终为0.009 t/d,未在图中显示)。

由图2可知,在20~80℃温度内,CO2和O2在气相中的质量流量随温度升高逐渐升高,这主要因为CO2和O2在水中的溶解度随温度升高而降低,使液相中溶解的CO2和O2量减少。水蒸气在气相中的质量流量也随温度升高而升高,主要原因在于温度升高增大了气相中饱和水蒸气浓度。CO2、O2及水蒸气在气液分离器中的分离率(CO2、O2的分离率为气相中的CO2或O2与高压气液分离器进口中的CO2或O2的质量比,水蒸气的分离率为液相中水量与高压气液分离器进口水量的质量比,下同)见图3。

图2 高压气液分离器气相出口气体流量(25MPa)

图3 高压气液分离器分离率(25MPa)

由图3可知,随温度升高,CO2、O2气体分离率升高,而高温不利于水的分离,考虑实际换热可行性,选择40℃作为分离温度,该温度下,高压气液分离器进出口物料参数见表2。高压气液分离器气相进脱水塔,吸收气体中的水蒸气,脱水塔内装分子筛。

表2 高压气液分离器进出口物料参数

2.2CO2提纯塔

CO2提纯塔的主要作用为分离液化的CO2和气态的O2,并尽可能地提高液化CO2纯度以便回收利用。影响分离率的主要因素为O2在液体CO2中的溶解度,而流体进口温度(冷凝器出口温度),及底部加热盘管温度(目的为进一步促进溶解在液体CO2中O2的挥发)直接影响O2在气、液两相的分布。为优化该过程工艺参数,采用Aspen软件闪蒸模块(Flash)进行模拟计算,具体过程如下:CO2为溶剂,O2为溶质,设定闪蒸罐进料中各物料参数,然后通入闪蒸罐模型,设定闪蒸罐压强和温度,运行后得到闪蒸罐气相出口O2和CO2流量;最后通过设定敏感性分析得出不同压强、温度下的气相中CO2和O2的量。

不同温度下,CO2提纯塔气相出口CO2和O2流量随温度的变化规律见图4。

图4 CO2提纯塔气相出口流量随温度的变化规律(25MPa)

在压强25MPa、温度-25~40℃条件下,随温度升高,CO2和O2在气相中的质量流量逐渐增大,主要原因在于温度升高降低了O2在液态CO2中的溶解度,而升高温度会促进液化的CO2进一步挥发。不同温度下,液态CO2回收率、气相O2回收率及液相CO2纯度的变化规律见图5。

图5 CO2提纯塔O2、CO2回收率及CO2纯度随温度变化规律(25MPa)

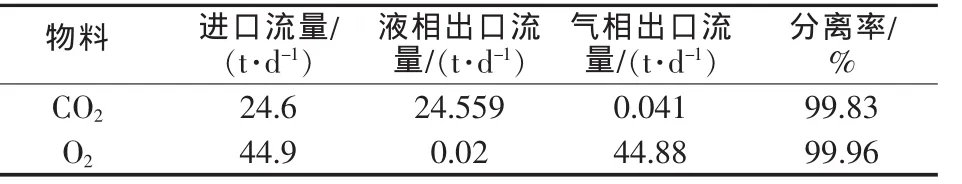

由图5可知,随温度的升高,液相CO2回收率逐渐降低,当温度由-25℃升高至40℃时,CO2的回收率由99.83%降低至44.90%。相比之下,气相O2回收率一直保持较高的水平,且随温度升高有所增加,在-25~40℃范围内,O2回收率由99.92%升高至99.99%。液相CO2纯度的变化规律与O2回收率的变化趋势相近,由99.85%升高至99.99%。因此,为保证液体CO2回收率,设置氧回用塔进口物料温度为-25℃,为提高O2的回收率及CO2纯度,并考虑实际运行的可控制性,设定O2分离塔塔底流体经换热盘管换热后温度升高至20℃,促进溶解在液体CO2中O2的逸出。该条件下,O2回收率及液体CO2纯度分别为99.96%、99.9%,其中CO2纯度可达工业级回用水平,CO2提纯塔进出口物料参数见表3。

表3 CO2提纯塔进出口物料参数

3 经济性分析

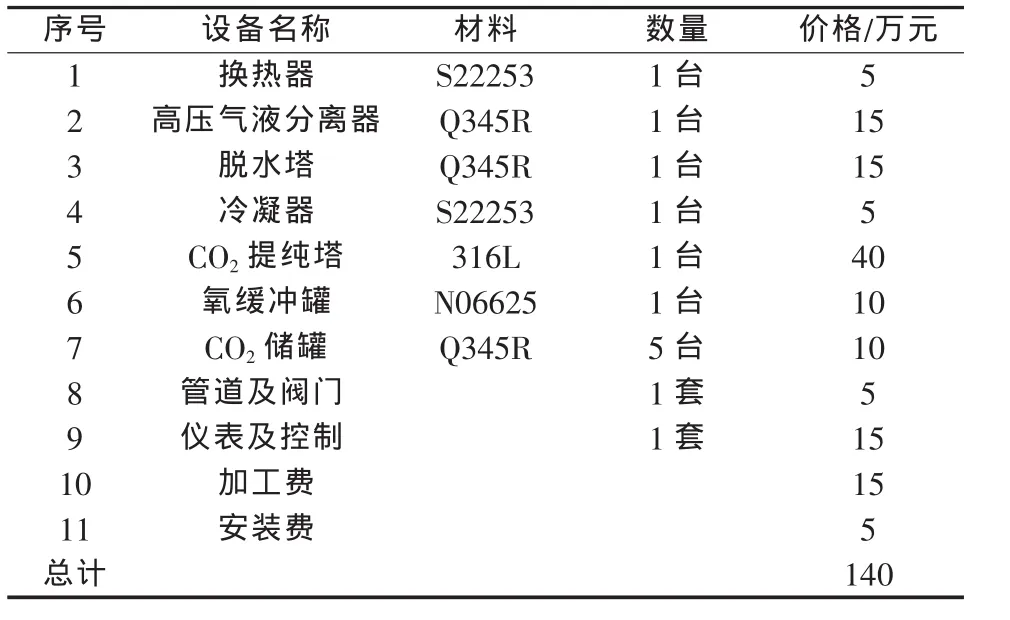

氧回用工艺主要设备及投资见表4,经核算该系统全套装置投资需140万元。系统运行费用见表5。

表4 氧回用工艺设备投资表

表5 氧回用工艺运行费用

根据表5,氧回用工艺每天产生工业级CO224.559 t,按售价500元/t计,盈利约261.1元/h,以年产8 104 tCO2计,年收益约207万元,系统运行8个月即可收回全部投资。另外,该运行费用中尚未包含回收氧所节约的运行费用,若加上该部分费用,系统经济性将进一步提高。

4 结论

(1)提出的氧回用工艺能同时实现氧的高效回用及工业级液态CO2的高效回收。在25MPa压强下,高压气液分离器分离温度为40℃时,O2、CO2的分离率分别达99.78%、99.6%。CO2提纯塔在塔内进口温度-20℃,塔底温度20℃条件下,O2回收率高达99.96%,液相CO2回收率高达99.83%,其中CO2纯度达99.9%,可达工业级CO2回收要求。

(2)对处理某高浓度有机废水(COD、TC分别为180、67.25 g/L)100 t/d的SCWO系统(氧化系数3.5,产物中CO2及O2产生量分别为24.7、45 t/d),氧回用工艺投资约140万元,每天产生工业级CO2(纯度99.9%)24.559 t,年收益约207万元,系统运行8个月即可收回所投成本。该工艺可有效回收SCWO系统中过量氧,并回收工业级液态CO2,进一步提高了SCWO系统经济性,具有显著的技术及经济优势。

[1]AkgünM,SögütOÖ.SupercriticalWaterOxidation(SCWO)forwastewater treatment[M]∥Fang Zhen,Xu Chunbao.Near-critical and SupercriticalWaterand Their Applications for Biorefineries,Netherlands:Springer,2014:261-298.

[2]Zou Daoan,Chi Yong,Dong Jun,etal.Supercriticalwater oxidation of MSW leachate:Factor analysis and behavior of heavymetals[J]. Environmental Progress&Sustainable Energy,2013,33(4):1117-1124.

[3]Du Xin,ZhangRong,Gan Zhongxue,etal.Treatmentofhigh strength coking wastewater by supercriticalwater oxidation[J].Fuel,2013,104:77-82.

[4]Wang yuzhen,Wang Shuzhong,Guo Yang,etal.Oxidative degradaof Lurgicoal-gasificationwastewaterwith Mn2O3,Co2O3and CuO catalysts in supercriticalwater[J].Industrial&Engineering Chemistry Research,2013,51(51):16573-16579.

[5]马春元,张凤鸣,陈守燕,等.一种提高超临界水氧化系统氧气利用率的方法:CN,101830554B[P].2012-03-07.

——————

Econom ic evaluation of the oxygen recycling process in supercriticalwateroxidation systems

Wang Yuzhen1,2,Gao Fen1,Wang Laisheng2,Zhao Gaoyang1,Sun Panpan2,Wang Shuzhong2,Fang Changqing1

(1.Xi’an University of Technology,Xi’an 710048,China;2.Key Laboratory,Thermo-Fluid Scienceand Engineering ofMOE,Xi’an Jiaotong University,Xi’an 710049,China)

Aiming at the increased operation costproblem resulted from excess oxygen added in supercriticalwater oxidation(SCWO)systems,a setof oxygen recycling process using cold energy of liquid oxygen for the implementation ofoxygen recycling and the recovery of industrial-level CO2hasbeen presented.The results show that for a 100 t/d SCWO system,the construction investment of oxygen recycling is about CNY 1 400 000 and its yearly earnings are about CNY 2 070 000.The construction investment can be recovered after the system has run for eightmonths. The process can effectively recycle the excessoxygen in SCWO system and recover liquid-phase industial-level CO2,simultaneously,which further improves the SCWO economicalefficiency and has remarkableeconomic superiority. Key words:supercriticalwateroxidation;oxygen recycle;economic efficiency

X703

A

1005-829X(2016)03-0039-04

中国博士后自然科学基金(2015M570849)

王玉珍(1985—),讲师。通讯联系人:王树众,教授。E-mail:yzwang@xaut.edu.cn。

2016-01-17(修改稿)