旋涡对钢液的不利影响及防范措施

李德军,许孟春,李晓伟,于赋志(鞍钢集团钢铁研究院,辽宁 鞍山114009)

综述

旋涡对钢液的不利影响及防范措施

李德军,许孟春,李晓伟,于赋志

(鞍钢集团钢铁研究院,辽宁鞍山114009)

阐述了炼钢生产过程中旋涡产生的原因及危害,介绍了国内外针对旋涡所进行的研究现状和发展方向,提出了利用电磁力来抵消产生旋涡的驱动力,从而减小或消除旋涡给钢液带来的不利影响。

炼钢;旋涡;洁净钢;夹杂物;电磁力

随着科学技术的发展,人们对钢材性能的要求日益严格,对钢材质量的要求不断提高,进一步减少钢中杂质和夹杂物含量,提高钢的洁净度,是本世纪钢铁生产的发展方向之一[1]。目前,国内外已建立了洁净钢及相关产品的大规模生产流程,钢中有害元素C、S、P、N、H、T.O含量之和可控制在0.01%以下。一些冶金学家还提出了超洁净钢的概念,并将其界定为有害元素C、S、P、N、H、T.O含量之和在0.004%以下[2]。如何最大程度地降低钢中夹杂物的含量是洁净钢生产必须解决的问题。炼钢生产过程中,钢液在每个工序完成相应的冶炼任务后,都会从一种冶金容器向另一种冶金容器流入,其中包括钢液从转炉或电炉向钢包流入、钢包向中间包流入以及中间包向结晶器流入。钢液在流入过程中,由于受地球偏向力(科氏力)的作用,在流入末期都会产生一个重要的物理现象,即当容器内钢液达到一定高度时,就会在钢液上方产生旋涡。旋涡容易造成卷渣,尤其在出钢末期当钢液高度低于旋涡临界高度时,旋涡甚至卷入气体,对洁净钢的生产十分不利。为抑制旋涡的产生,降低反应器的旋涡临界高度,人们进行了大量的研究工作[3-4]。本文对转炉出钢、钢包出钢和中间包出钢三个工艺过程旋涡卷渣的危害及目前的一些防范措施进行了介绍,提出利用电磁力抵消产生旋涡的驱动力,以减少旋涡带来的危害。

1 旋涡卷渣的原因分析

为了分析旋涡卷渣,有必要对旋涡的形成机理进行分析。众所周知,地球本身是一个匀速旋转的系统,在地球上流体质点的运动实际上相当于质点对于旋转刚体的相对运动。为了描述流体质点在旋转体系中的运动,法国科学家科里奥利首次将一种假想力引入到旋转体系当中。由于用此力可以很好地解释流体的旋流现象,因此,很快在流体运动领域中得到了广泛应用,后将此力命名为科氏力。从物理学角度来考虑,科氏力与离心力一样,都不是真实存在的,而是惯性作用在非惯性系当中的体现,科氏力的矢量计算公式如下[5]:

式中,F为科氏力;m为质点的质量;υ为质点的运动速度;ω为旋转体系的角速度。

从上述的分析可知,钢水在从一个容器转入到另一个容器的过程中,包括转炉流向钢包、钢包流向中间包以及中间包流向结晶器时,存在流体质点相对于旋转刚体的相对运动,在这一过程中,科氏力F都会作用于体系当中,从而使钢液产生汇流旋涡、排流沉坑和渣钢乳化3种下渣机制[6]。出钢过程中形成的旋涡效果如图1所示。

图1 出钢过程中形成的旋涡效果

旋涡产生的原因是转炉、钢包、中间包等容器出钢过程中,随着出钢的进行,钢液面不断垂直下降,当液面降到一定高度时,钢液便开始向出钢口中线汇集,并在渣层表面形成凹涡,此时的液面高度一般称为临界起旋高度。刚产生的凹涡位置并不是固定的,受到旋涡影响此时钢渣界面发生相互运动并开始乳化,渣粒进入钢液中,但此时由于凹涡位置较高而不能使渣粒随钢流进入到出钢口。但是随着钢液面的进一步降低,凹涡会越来越明显,旋流速度也越来越大,直至贯通到出钢口,这时的液面高度称为贯通高度,渣子会进入到出钢口产生卷渣。当液面下降到一定高度时,由于离心力的作用,原本向出钢口中心线汇流而出的钢液质点产生切向速度、角速度,使其运动轨迹越来越偏离径向而演变成绕中心线的旋转流动,直到最终发展为具有强烈抽吸作用的贯通出流口的漏斗状旋涡,致使涡芯卷气或卷渣而下[7-8]。

2 炼钢各环节旋涡的危害及防护措施

2.1转炉出钢旋涡的危害及防范措施

对于转炉出钢来说,钢液从转炉向钢包出钢的末期,产生的旋涡会将钢渣卷入到钢水中,旋涡严重时还会吸入空气,易造成钢包中渣量大及钢水的二次氧化。由于转炉末期渣中氧含量和磷含量高,会产生一系列的问题如钢水回磷、脱氧剂消耗增大、合金收得率降低、钢中夹杂物增多、钢水洁净度恶化以及钢包粘渣增加耐火材料的消耗等。另外,转炉下渣还容易导致钢包顶渣过厚,增加了精炼的难度。抑制转炉出钢涡流卷渣主要有以下几种方法。

(1)电磁挡渣法

为了减少转炉下渣量,日本钢管公司发明了电磁挡渣法[9]。该方法是在转炉出钢口外围安装电磁泵,出钢时启动电磁泵,磁场使钢流直径变细,降低出钢口上方钢液面吸入的涡流临界高度,可以有效防止炉渣通过出钢口流出。该公司250 t转炉上安装了可产生约1 500 G磁场的电磁泵,挡渣效果显著。

(2)出钢口吹气干扰涡流法

经多年研究,日本钢管公司得出了炉内出钢末期钢液中混入炉渣的原因主要是出钢口上方引起的旋涡,这种旋涡形成的位置越高,越容易将熔渣卷入钢液,因此,如果抑制旋涡的形成高度或对其进行干扰,即可降低所产生旋涡的临界高度,进而减少旋涡卷渣。

为此,日本钢管公司提出了出钢口吹气干扰旋涡形成的方法。这种方法的原理是将惰性气体吹管安装在转炉出钢口的周围,在转炉出钢时,通过惰性气体吹管向炉内吹入高压的惰性气体,能够有效阻止炉渣流出。韩国光阳厂也研制了类似的方法,在出钢末期即将产生旋涡时,向出钢口上方的钢液面吹入高压氩气,将钢液面上的炉渣吹散,同时形成一个类似于氧枪吹氧过程中产生的凹坑,很好地抑制了出钢口上部形成的旋涡。采用本方法钢包内渣层厚度为20~50 mm,而采用挡渣球法渣层厚度是70~90 mm。另外,加拿大伊利湖钢铁公司研究认为[10],当230 t转炉出钢口上方钢水高度为125 mm时,开始出现涡流卷渣现象为防止涡流卷渣,在出钢口附近加装了多孔透气砖,通过吹气来干扰涡流,使钢包渣层厚度小于75 mm。

(3)均流出钢口挡渣

均流出钢口挡渣法是奥地利人提出的[11],它利用均流出钢口来减弱出钢时的涡流效应。均流出钢口是一个有收缩和带倒锥度形状的出钢口,可以减弱出钢临近结束时产生的涡流效应,减少钢水卷渣。并且当钢水流过均流出钢口时,流通断面逐渐减小,钢水流速缓慢增加,这是个均匀、渐变的过程。因此,钢流能形成紧密流股,从而也减少了钢水的氧化程度,出钢口寿命也有所提高。比利时的LD—LBE厂采用了带倒锥度的出钢口,减少了涡流效应,有效地防止了出钢末期的旋涡卷渣。

(4)无旋涡水口控制法

该方法与均流出钢口挡渣类似,也是通过改变水口结构降低旋涡临界高度[12],从而抑制涡流卷渣的发生。用耐火材料制成的挡板将出钢口分成几部分,每个部分都会产生一个旋涡,各个旋涡之间相互影响、相互抑制,使钢水在出钢末期也不会产生可见的旋涡,从而避免钢渣的卷入,达到少渣甚至无渣出钢的目的。但是由于该方法在出钢口设计上非常复杂,且挡板抗冲刷性差、寿命低,所以并没有在实际生产当中得到推广应用。

(5)滑板法

卢森堡、西德、日本都提出过滑板法,其原理是将类似钢包滑动水口技术移植安装到转炉出钢口部位,通过操作系统以机械或液压控制的方式开启或关闭出钢口,以达到挡渣的目的。据称该方法挡渣效果较好,但由于其成本较高,受出钢口位置的限制,安装与拆卸不方便,同时还易受吹炼期间喷溅的影响,需要经常维护,影响生产节奏,所以该方法没有得到普及。

(6)气动挡渣法

(7)挡渣球法

1970年日本新日铁公司发明了挡渣球法,原理是利用挡渣球密度介于钢、渣之间(一般为4.2~4.5 g/cm3),在出钢即将结束时,将挡渣球投入到炉内的出钢口上方,破坏旋涡的形成,从而起到防止旋涡卷渣的作用。但由于圆形挡渣球完全落到出钢口上时,容易引起出钢口过早的封堵,造成炉内剩钢,降低了钢水收得率。为此,武钢1996年开发设计了形状类似陀螺的带有导向杆的挡渣锥[14],该方法能够准确定位,抑制旋流卷渣。由于操作简单,目前国内多数钢厂仍采用该法。

2.2钢包出钢旋涡的危害及防护措施

钢液在由钢包向中间包流入的过程中,随着钢液面的下降形成旋涡,而且愈演愈烈,促进渣钢乳化,并随着钢流进入到中间包,污染了钢液。由于几乎所有钢种都进行了精炼处理,整个处理过程大部分钢种都需要进行造还原渣处理,钢包顶渣的氧化性已经降到了很低的水平,但渣中及钢水中的三氧化二铝、硅酸钙类高熔点夹杂物相对比较高。出钢末期旋涡形成后,由于钢液的旋转流动,会使部分夹杂物难以上浮到钢包顶渣中而滞留在钢液。对此,日本研究者Tanaka进行了相关研究[15],得出中间包内不同位置的夹杂物变化情况,见图2所示。

图2 中间包内不同位置的夹杂物变化情况

从图2中可以看出,在每罐钢浇注末期,长水口处钢液中的氧化铝夹杂物都会增多,其主要原因是钢包出钢末期旋涡卷渣所致。

对于铝镇静钢来说,由于旋涡卷入的渣子和空气不仅增加了钢液二次氧化,降低了钢液的洁净度,同时还会恶化钢水的可浇注性,堵塞水口,浇注不能正常进行。另外,钢包出钢末期旋涡卷渣会对中间包及长水口产生严重侵蚀,降低了耐材的使用寿命。

为防止钢包下渣,通常在钢包底部水口附近安装下渣检测装置。根据信号检测结果来关闭滑板,此方法可以减少下渣量,但是钢包残留钢水过多,降低了金属收得率,使成本提高。例如,300 t钢包残钢量约为9 t,占钢水量的3%左右[16],大大提高吨钢成本。因此,如何在提高金属收得率的同时有效防止下渣是洁净钢生产必须要解决的问题。由于实际生产条件所限,而且人们对该工序的重视不够,对于钢包在向中间包出钢过程中防涡流卷渣的研究还比较少。目前,防止钢包旋流下渣的技术措施主要有上躲、下藏和抑制三种方法。

(1)上躲法

一块块奖牌记录了华南公司由小到大,从崭露头角到引领风骚的创业历程,一份份荣誉折射出社会各界的充分认可和全体员工的崇高追求。

此法是在钢包关滑板之前,留下深度大于临界高度的钢液量情况下停止浇注,从上部躲避旋涡的产生,但此法降低了钢水收得率。通常采用的方法有两种:一是人工经验法,在钢包临近出完钢时,凭经验,通常用手来感知与长水口相连的机械手尾部振动情况,据此判断是否已经下渣,从而做出关闭水口的决定,该法由于是通过人的感知进行判断的,在操作上不可避免的会产生滞后而引起下渣;二是依靠各种自动检测法[17~19],如称重法、振动检测法、激光法等。由于这些方法只是单一的检测,并没有从根本上消除涡流卷渣现象,导致钢包在出钢终了时会有大量留钢,结果降低了钢水收得率。

(2)下藏法

下藏法是将钢包底部的平面设计成倾斜面[20],且使出钢口所在的位置位于倾斜面的最低位置,如图3所示。

图3 下藏法的钢包示意图

该设计的优点是一方面出钢口位置最低,钢包出钢末期当液面达到在出钢口上方产生旋涡的临界高度时,钢包内的钢液要较普通的平底钢包少得多,减轻了渣钢的乳化发生,降低了钢渣混出时的带渣量;另一方面倾斜的包底能够对出钢口上部钢液达到临界高度时产生的旋涡进行干扰,防止旋涡卷渣的发生。此外,倾斜的包底能够使包内的钢水都汇集在出钢口上部,减少钢包内钢水残余量,金属收得率得到了最大限度地提高。

(3)抑制法

抑制法就是利用一种防止旋涡形成的装置或是对出钢口的结构进行设计,最大限度地干扰旋涡的生成,从根本上降低旋涡生成的临界高度,推迟旋涡的产生或阻止贯通式漏斗状旋涡的形成,从而减少以至消除汇流旋涡卷渣并提高钢水收得率。在抑制法中,比较典型的防止旋涡形成的装置有浮游阀、旋转管阀、避渣罩及功能塞棒等[21]。另外,也可以通过改变出钢口的结构来减轻钢包出钢旋涡的卷渣量。

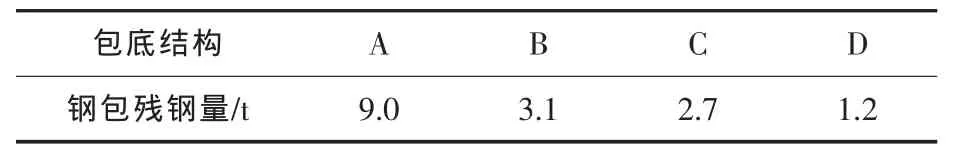

图4为不同结构的钢包底部示意图。国内研究者[22]在下渣量相同的条件下进行了上述4种钢包结构对残钢量影响的实验,结果如表1所示。

图4 不同结构的钢包底部示意图

表1 不同包底结构钢包的残钢量情况

从表1的数据来看,在下渣量相同的条件下,普通型钢包A剩钢最多,而将包底设计成倾斜面且出钢口顶部进行扩孔后的钢包D剩钢最少,B 与C型钢包介于二者之间。C型钢包比B型钢包剩钢量少,说明包底为倾斜面的结构对旋涡卷渣的效果要优于出钢口顶部扩孔的效果。A与D比较结果表明,钢包在底部设计成倾斜面和出钢口顶部扩孔后,对出钢末期具有很好的抑制旋涡卷渣效果。

以上介绍的3类方法中,上躲法大多要同下渣检测技术配套使用,目前己经开发出的下渣检测技术不仅可靠性较差,而且价格昂贵、难维护和更换;下藏法则要对原有设备做较大改动,比较而言,抑制法比较理想。

2.3中间包出钢产生旋涡的危害及防护措施

连铸中间包不仅是储存、分配钢水和实现多炉连铸的中间容器,而且还起着排除夹杂物、净化钢液的重要冶金作用。在一个浇次末期,当中间包内钢水液面低于临界高度时便会产生旋涡,引起卷吸,使铸坯质量下降,更严重的是如果卷渣量大还有可能造成卷渣漏钢的生产事故[23]。对于中间包来说,虽然出钢旋涡卷渣现象只发生在浇次的最后一罐钢的中间包接近结束阶段,但其危害性更大。这主要是因为中间包流出的钢液通过浸入式水口直接进入到结晶器当中,如果卷入的夹杂物在结晶器内没有上浮排出,就会永久的滞留在连铸坯当中,严重影响铸坯的质量,甚至会导致铸坯报废。

目前,国内钢厂为了抑制浇钢末期中间包发生旋涡卷渣,中间包内必须留有一定的钢水,使终浇液面高度大于临界高度,防止顶渣卷入到结晶器当中影响铸坯质量。然而,这会直接降低钢水的收得率,使吨钢成本升高,不利于企业的降本增效。为了防止中间包浇注末期旋涡卷渣,日本通过开发的浮游阀来抑制旋涡以降低旋涡临界高度从而减轻旋涡卷渣的影响。浮游阀类似于转炉出钢用的挡渣塞,特点是阀体的密度介于钢水和熔渣之间,配合滑动水口的使用,在浇注末期未出现旋涡前,将浮游阀投入出钢口正上方,使之随液位下降而下降,直至阀体塞头接触出钢口,借此来防止中间包浇注末期旋涡的产生,减少了卷入中间包的渣量,从而减少了钢中夹杂物,提高了浇次尾坯的洁净度。但该方法最大不足之处就是在浇注时投入过程不容易操作,另外浮游阀本身是耐材制成的,钢水对其冲刷也会带来一定量的外来夹杂物。为了减少中间包的剩钢量,提高金属收得率,不少厂家借鉴了钢包底部结构改造的方法也取得了很好的效果。

3 发展趋势与展望

针对旋涡产生的机理而言,目前普遍采用的方法是依靠改变容器出钢口部位的结构、加入耐火材料所制的防旋涡装置或者借助吹入高压气体等方法来防止旋涡卷渣。但以上这些方法并没有从根本上解决问题,只是对产生的旋涡进行了破坏,从而防止旋涡卷渣。如何从旋涡产生的机理上找出消除旋涡的方法非常重要。众所周知,出钢过程中产生的旋涡与钢液旋转惯性力即科氏力密不可分,是产生旋涡的主要原因。通过外力的作用来抵消出钢口内钢液的惯性力,从而达到消除旋涡的效果,是一个非常好的方法。目前易于实现的外力主要是电磁力,电磁力是体积力以非接触的方式作用在钢水体积元上,通过施加电磁力对其产生旋涡的惯性力进行干扰和抵消,可以从本质上消除旋涡的产生或减轻旋涡的产生。以此为机理,开发出了一种新的方法[24],该方法利用一种抑制钢包下渣装置,将该装置产生的电磁力作用到出钢口内的钢液上,能够降低出钢口上方钢液面产生的旋涡高度,抑制钢水急速流出,使钢渣浮在钢液面上,进而提高钢液的洁净度。

随着洁净钢和超洁净钢的规模化生产,进一步防止旋涡对钢液的不利影响将会更加引起人们的关注。借助电磁力来防止旋涡卷渣是非常好的方法,因为电磁力以非接触的方式施加到钢水上,不会对钢液产生污染,有利于提高钢液的洁净度。因此从洁净钢开发的角度上来看,利用电磁力防止出钢过程旋涡卷渣会成为研究的热点。

4 结语

随着科技的不断进步,对钢材洁净度的要求越来越高,而旋涡卷渣对钢的洁净度有很大影响,人们通过各种技术措施降低钢液的临界高度,减少卷渣,提高钢液的质量。文中所提的方法均存在不足,根据旋涡产生机理开发出的新方法,即通过电磁力抑制旋涡的效果明显。目前该方法的相关研究报道很少,有望在防涡流卷渣技术上实现新的突破,为将来洁净钢的生产提供借鉴。

[1] 李正邦.超洁净钢的新进展[J].材料与冶金学报,2002,1(3):161-165.

[2]潘秀兰,李震,王艳红,等.国内外纯净钢生产先进技术[J].炼钢,2007,23(1):59-62.

[3]黄晔,叶树峰.渣层厚度和出流口形状对汇流旋涡下渣的影响[J].钢铁研究学报,1995,17(6):9-4.

[4]刘金刚,颜慧成,刘浏,等.中间包控制汇流旋涡的水模研究[J].钢铁研究学报,2006,18(6):9-14.

[5]聂清香,于全训编著.力学简明教程[M].济南:山东大学出版社,2002.

[6]Iwamasa P K,Fruehan R J.Separation of Metal Droplets from Slag[J].ISIJ Int.,1996,36(11):1 319-1 327.

[7]伊炳希,黄维通,徐保美,等.钢液浇注过程中汇流旋涡形成机理 [C]∥第一届欧洲连铸会议论文集.佛罗伦萨:意大利金属学会,1991.

[8]殷宝言.钢渣分离与示渣技术 [C]∥第六届钢质量及夹杂物学术研讨会论文集.大庸:中国金属学会连铸学会,1993.

[9]费子文,徐大铨.中国冶金百科全书[M].北京:冶金工业出版社,2001.

[10]张定基.出钢挡渣技术的新发展[J].炼钢,1991(5):47-50.

[11]郑新友,丛玉伟,刘平,等.转炉出钢挡渣方法[J].钢铁研究,2000(1):9-62.

[12]万恩同.无漩涡出一钢技术的研究[J].武汉工程职业技术学院学报,2005,17(1):6-9.

[13]宝钢三期二炼钢采用多项新技术.世界金属导报,1998年9月29日第1版.

[14]华夏.转炉挡渣塞的研究及其结构设计[J].钢铁研究,1997 (6):6-9.

[15]Yogeshwar S著.朱苗勇译.洁净钢生产的中间包技术 [M].北京:冶金工业出版社.2009.

[16]Davila O,Morales R.D.Mathematical Simulation of Fluid Dynamicsduring Steel Draining Operations from a Ladle[J]. Metallurgical and Materials Transactions.B:Process metallurgy and materials processing science,2006,37(1):71~87.

[17]Julius E,Theissen W,Block F R.Function and application of electromagnetic slag detection system[J].World Steel& Metalworking,1987(8):56-60.

[18]Goldstein D A,Sharan A,Stofannak J A.Infrared imaging for BOF slag detection[J].Iron&Steelmaker,2000,27(7):31-35.

[19]张旭升,张维维,李晓伟,等.连铸钢包下渣检测技术的发展与应用[J].鞍钢技术,2006(6):15-20.

[20]Herbert L.Drain Hole Design for Ladle[P].United Startes: 4746102,1988-05-24.

[21]王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,1996.

[22]蔺瑞,颜正国,于景坤.钢包下渣控制技术 [C]//第十三届(2009年)冶金反应工程学会议论文集.包头:中国金属学会,2009.

[23]杨小容,陈崇峰,倪红卫,等.板坯连铸中间包下渣量及影响因素水模型研究[J].武汉科技大学学报,2004,27(1):4-7.

[24]金百刚,魏春新,王军,等.一种抑制钢包下渣的装置[P].中国专利:CN202185578 U,2012-04-11.

(编辑许营)

Unfavorable Effect of Vortexes on Molten Steel and Countermeasures against Them

Li Dejun,Xu Mengchun,Li Xiaowei,Yu Fuzhi

(Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

The causes leading to the vortexes in molten steel during steelmaking process and the unfavorable harm were explained.The study status and development direction on reducing vortexes in steel-making at home and abroad were introduced.Then it is proposed that the electromagnetic force can be used for counteracting the driving force caused by the vortexes so that the unfavorable effect of the vortexes on molten steel can be reduced or eliminated.

steelmaking;vortexes;clean steel;inclusions;electromagnetic force

TF769

A

1006-4613(2016)04-0010-06

李德军,博士,工程师,2013年毕业于东北大学钢铁冶金专业。E-mail:344305353@qq.com

2016-06-01