转杯纺转杯内气流场特性的研究

李相东,金玉珍,崔靖渝,魏顺勇

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.浙江泰坦服务有限公司,浙江新昌 312500)

转杯纺转杯内气流场特性的研究

李相东1,金玉珍1,崔靖渝1,魏顺勇2

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.浙江泰坦服务有限公司,浙江新昌 312500)

转杯纺纱利用气流对纤维进行剥离、输送及凝聚等操作,转杯内气流对纤维运动指向性、分布均匀度和扭曲度等有直接影响。为研究转杯纺纱过程中转杯内气流流动特性,运用Fluent流体仿真软件对转杯内流场进行仿真计算,结果显示:转杯内气流流动整体呈旋转流动,气流经纤维输送管进入转杯后,小部分直接向上流出转杯,大部分向下流动冲向转杯壁面,并沿转杯旋转方向旋转流动,在纤维输送管出口处和假捻盘台阶处出现涡旋;转杯内部存在负压区域,从纤维输送管入口到出口动压不断增大,凝聚槽内动压最大;随着转杯转速增加,凝聚槽水平截面上尾状流动区面积减小,旋转流动趋势明显;滑移面倾角对纤维输送管出口处高压区面积大小、位置及凝聚槽内动压有显著影响,进而影响纤维运动状态与成纱质量,不宜采用过大的滑移面角度。

转杯纺纱;转杯;流场特性;Fluent;数值模拟

0 引 言

转杯纺纱是目前新型纺纱方法中技术最成熟、应用最广泛的一种纺纱方法,具有纺纱速度快、卷装容量大、适纺范围广等优点。转杯纺纱利用转杯内负压气流对纤维进行剥离、输送和凝聚,进而加捻成纱,因此转杯内气流场特性对纤维运动起着决定性的作用,影响生产效率和成纱质量。

国内外不少学者对转杯纺纱工艺及关键部件参数与成纱质量的关系做过大量研究。张百祥[1]通过生产实践和纺纱试验,指出分梳辊、假捻盘和转杯的主要作用及相关工艺参数对成纱质量的影响;徐惠君等[2]根据纺纱原理,对纤维流运动规律进行量化分析,指出影响纤维流运动的关键部件和因素,得到造成转杯纱不匀性的原因;张长乐[3]根据力学原理,分析了纤维在纺杯内空间及滑移面上的受力运动规律,得出影响纤维伸直程度的主要因素; Lawrence等[4]利用高速摄影技术,研究了转杯纺纱过程中纤维经分梳辊分梳后进入纤维输送管的过程以及纤维在纤维输送管内的运动状态,从纤维运动状态角度对输送管进行优化设计,得出最佳纤维输送管尺寸;Kong等[5]采用数值模拟方法,对纤维输送管和分梳辊的空间摆放位置与气流场特性的关系进行了探究,并分析了纤维在纤维输送管内的伸直、弯曲、打折等运动状态;Su等[6]和Kuo等[7]利用正交试验方法,通过遗传算法和粒子群算法对不同生产工艺参数实验结果进行分析,得出在不同工况下转杯纺纱过程中最佳工艺参数(如喂给速度、转杯转速、纱线抽出速度等);雷丽等[8]从磨损角度对高速转杯内部磨损进行分析,指出转杯内磨损形式以冲蚀磨损为主,主要位置在滑移面上,转杯内部纤维运动与转杯壁面的摩擦是造成磨损的主要原因;邹鹏达等[9]从转杯内纱线接头行为角度对转杯内流场进行仿真分析,指出纤维和接头纱在流场内的运动过程;Chen等[10]用数学方程描述纤维质点在转杯滑移面上的运动,计算出纤维质点在不同生产工艺下的滑移时间;张奇等[11]通过对转杯简化模型进行二维数值分析,指出转杯二维模型内气流流动方向和大小,但由于没有考虑转杯转速,其分析结果不能很好地反映全流场特性。

综上所述,研究人员采用实验方法研究转杯纺纱中生产工艺参数与成纱质量的关系较多,对转杯内部全流场特性研究较少。本文采用Fluent软件对高速转杯内气流场进行数值仿真,详细分析了转杯内部气流场速度、压力的分布特点,并采用控制变量法研究转杯转速、滑移面角度对转杯内部流场特性的影响,以期为转杯内纤维运动成纱机理提供参考。

1 模型建立和网格划分

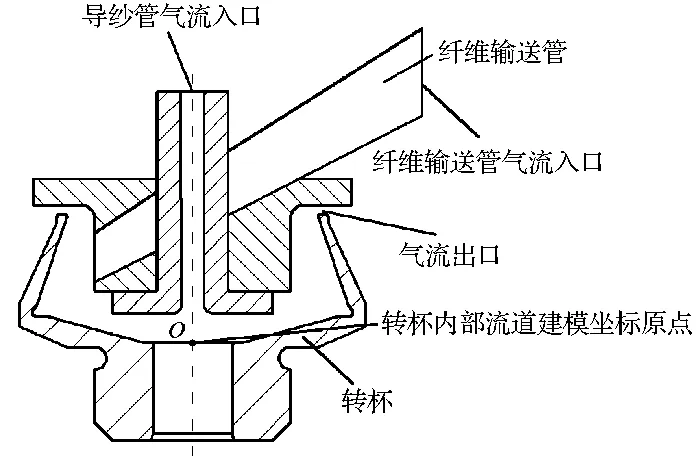

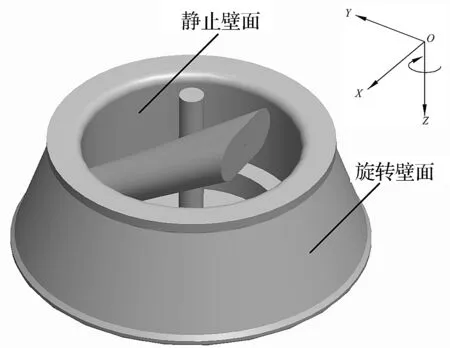

本文以浙江泰坦公司生产的某型号抽气式转杯纺纱机转杯为参考模型。转杯模型二维结构剖面示意图和内部流道结构图如图1和图2所示,转杯直径为36 mm,转杯滑移面角度为71°,纤维输送管垂直截面与转杯中间截面之间的距离为6 mm。坐标原点位于转杯底面中心处,流道与转杯接触面为旋转壁面,流道内表面为静止壁面。

图1 转杯二维结构剖面

图2 转杯内部流道结构

棉条经分梳辊分梳成单纤维后,经纤维输送管进入转杯,沿滑移面运动到凝聚槽凝聚成纤维须条,经导纱管引入的引纱与纤维须条搭接,进而加捻成纱。纤维输送管和导纱管入口定义为速度入口,速度分别为60 m/s和20 m/s;转杯与杯盖之间的环状间隙定义为压力出口,压力为-8000 Pa;旋转壁面转速为120000 r/min。对流场模型进行四面体网格划分,在纤维输送管出口处和凝聚槽内进行网格加密,网格数为2391406个。

2 控制方程和湍流模型

转杯内气流流动受物理守恒定律的支配,基本守恒定律包括:质量守恒、动量守恒和能量守恒,该模型应满足的控制方程如下:

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

其中:ρ为气体密度,t为时间,T为温度,ui为气流速度在xi方向的分量,Sm为源项,ST为粘性耗散项,Cp为流体比热容,P为静压,τij为应力张量,gi为i方向上的重力体积力,Fi为i方向上的外部体积力。

本文采用标准k-ε湍流模型、标准壁面函数、SIMPLE算法,采用一阶迎风格式对转杯内流场进行仿真计算。

3 网格无关性验证

为了避免网格对仿真计算结果的影响,首先进行了网格无关性验证,文中共设计了粗、中、细3套不同密度的网格,网格数分别为28万、56万、130万,针对每套网格,用同样的计算方法,取纤维输送管出口处中心点处速度、压力、湍流强度等参数进行对比,结果如表1所示。

表1 转杯流场模型网格无关性验证

从表1中可以看出,3种不同密度网格的计算结果中,速度、压力基本相同,但细网格的湍动能和湍流强度较小,湍动程度低,为提高计算精度,本文在细网格基础上对流场模型重点区域进行网格加密。

4 结果和讨论

4.1转杯内部流场速度特性分析

转杯内部流场速度特性对纺纱过程中纤维输送、凝聚、旋转等运动状态起决定性作用。为方便分析,分别截取转杯内部流场2个截面进行讨论:纤维输送管垂直截面(X=6 mm)和凝聚槽水平截面(Z=-3.3 mm)。

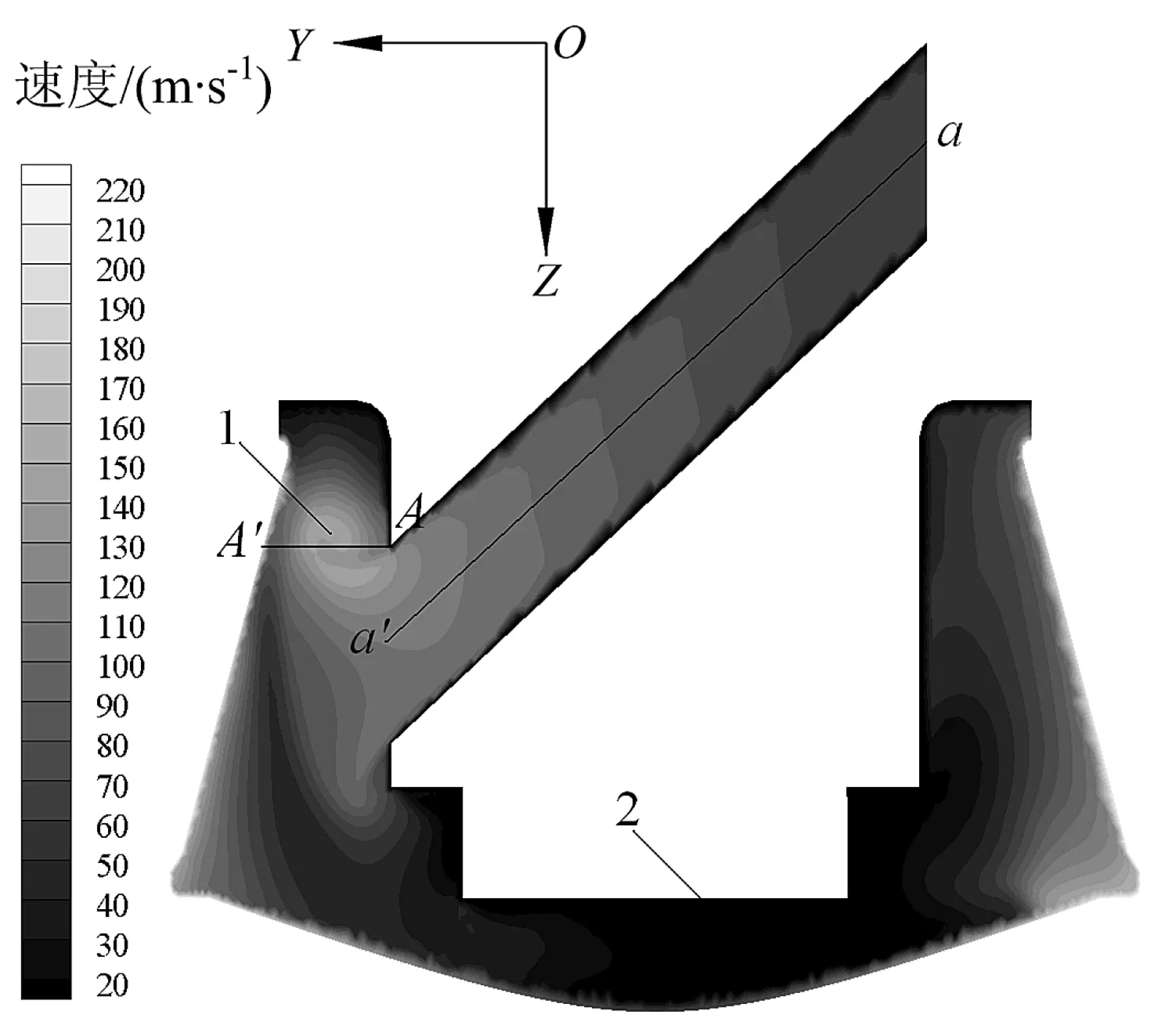

图3所示为纤维输送管垂直截面(X=6 mm)速度云图。从图3中可以看出,靠近纤维输送管出口侧气流速度明显大于另一侧气流速度,且纤维输送管出口侧出现高速涡流1。靠近转杯旋转壁面处气流速度大,靠近静止壁面处气流速度小,从旋转壁面到静止壁面,气流速度逐渐减小,最大速度出现在凝聚槽内,转杯底部出现大面积低速区2。图4所示为纤维输送管轴心线a-a′上气流速度图。由于纤维输送管采用渐缩截面结构,从纤维输送管入口到出口,气流速度呈递增趋势,在纤维输送管出口处达到最大,递增式气流速度分布有利于纤维在输送管内平直运动。图5所示为截线A-A′上气流速度图,从图5中可以看出,距离A点2.25 mm范围内,切向速度不断增加,说明气体进转杯后即随转杯旋转而旋转流动,切向速度最大值出现在旋转壁面A′处;距离A点2.25 mm以内,轴向速度为正值,在2.25 mm到4.5 mm范围内,轴向速度为负值,负向轴向速度说明存在往出口流动的气流。

图3 纤维输送管垂直截面(X=6 mm)速度云图

图4 纤维输送管轴心线a-a′上速度

图5 截线A-A′上速度

图6所示为凝聚槽水平截面(Z=-3.3 mm)速度云图。从图6中可以看出,凝聚槽水平截面上气流速度由外向内不断减小,最大速度出现在凝聚槽内,约为220 m/s,最小速度出现在静止壁面处,约为20 m/s。点B正对纤维输送管出口,截线B-B′左侧云图层状分布趋势明显,由旋转壁面向转杯中心递减,说明左侧旋转流动趋势明显,截线B-B′右侧区域云图分布不规律,层状不明显,旋转流动趋势比左侧弱。

图6 凝聚槽水平截面(Z=-3.3 mm)速度云图

图7 截线B-B′上速度图

4.2转杯内部流场压力特性分析

转杯内动压大小直接影响纤维能否顺利从分梳辊转移到转杯内凝聚,动压分布影响纤维在转杯内运动状态,是能否顺利纺纱的关键。图8和图9为纤维输送管垂直截面(X=6 mm)和凝聚槽水平截面(Z=-3.3 mm)上动压云图。从图8可看出,纤维输送管内动压不断增大,在纤维输送管出口处出现高压区1,而最大动压出现在凝聚槽内,最小动压出现在转杯底部。从图9可以看出,靠近旋转壁面区域动压大,越往转杯中心压力越低,最大动压出现在环凝聚槽一周内。

图8 纤维输送管垂直截面(X=6 mm)动压云图

图9 凝聚槽水平截面(Z=-3.3 mm)动压云图

4.3 转杯转速对流场特性的影响

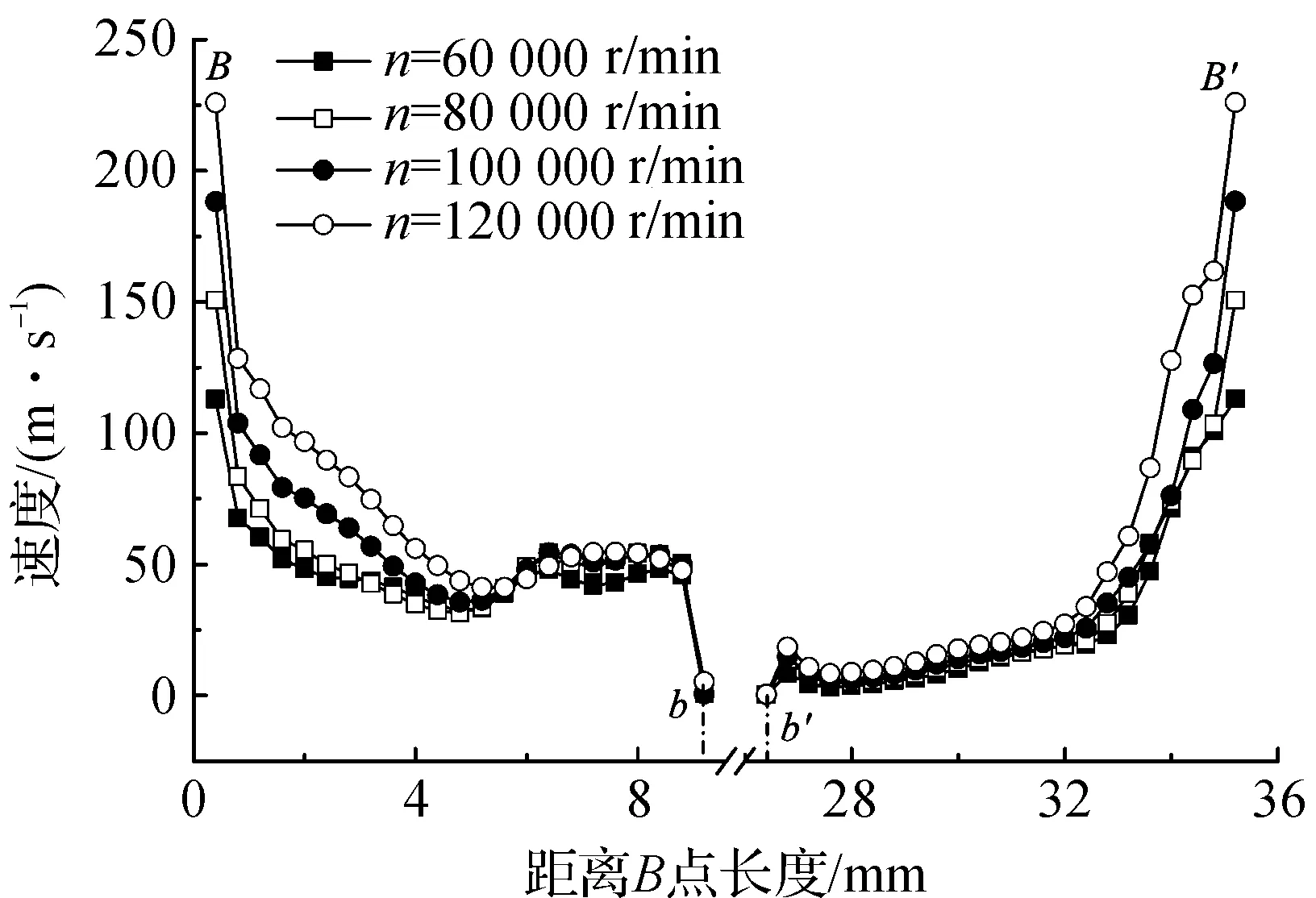

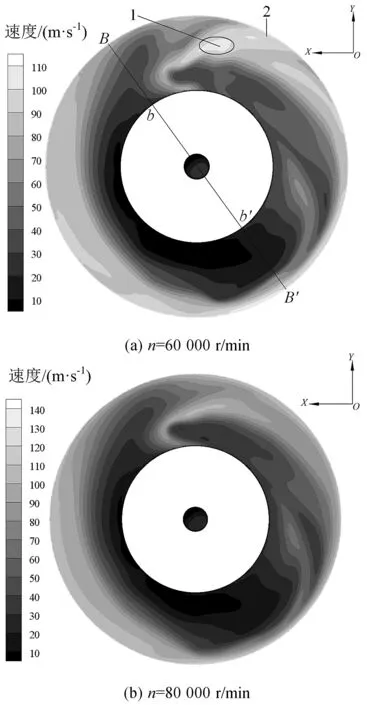

为分析转杯转速对转杯内部气流场特性的影响,设置转杯转速为60000、80000、100000 r/min和120000 r/min 4种情况,其它参数设置相同。图10所示为不同转速时截线B-B′上切向速度图。图11所示为不同转速下凝聚槽水平截面(Z=-3.3 mm)速度云图。

图10 不同转速时截线B-B′上切向速度

从图11(a)中可以看出,当转杯转速为60000 r/min时,在纤维输送管出口右侧区域产生高速涡旋1,具有明显的尾状流动区域2,且延伸到凝聚槽壁面。随着转杯转速增加,尾状流动区域逐渐减小,当转杯转速达120000 r/min时,纤维输送管出口处高速涡旋和尾状流动区消失,速度分布均匀。从图10可以看出,不同转速下气流切向速度呈中心对称分布,靠近转杯中心区(图中距离B点6 mm到32 mm区域)切向速度小,且基本相同,受转杯转速影响小。靠近旋转壁面处,气流切向速度随转杯转速的提高而增大,受转杯转速影响大。当转杯转速为120000 r/min时,同样位置处的切向速度明显大于其它转速时情况。转杯转速越高,转杯凝聚槽内气流速度越大,转杯凝聚槽水平截面上气流速度分布越均匀,纤维输送管出口侧气流流动越稳定,越有利于纤维凝聚。

图11 不同转速下凝聚槽水平截面(Z=-3.3 mm)速度云图

4.4滑移面角度对流场的影响

纤维输送管倾角为35°,选取滑移面角度为65°、71°和83°进行对比,进而分析滑移面角度变化对转杯内部流场特性的影响。图12所示为3种情况下纤维输送管垂直截面(X=6 mm)动压云图。

图12 不同滑移面角度纤维输送管垂直截面(X=6 mm)动压云图

从图12中可以看出,转杯内纤维输送管出口处存在高压区1,滑移面角度越大,高压区1面积越大,离纤维输送管出口越远。最大动压出现在凝聚槽内,如图12(a)中动压区2所示。滑移面角度增大,最大动压区2面积减小。高压区1位于纤维输送管出口处,面积越大,越不利于纤维稳定运动,最大动压区位于凝聚槽内,数值越大,越有利于纤维束凝聚,促进纤维紧密抱合。当α=83°时,凝聚槽内最大动压约为12000 Pa,而α=65°和α=71°时,最大动压为18000 Pa。综上所述,滑移面角度对转杯内流场特性有很大影响,滑移面角度越大,纤维输送管出口处动压区面积大,不利于纤维的伸直,凝聚槽内动压小,影响成纱条干质量;滑移面角度越小,转杯内空间小,影响生产效率,故转杯设计中尽量避免滑移面角度过大(α>83°)的设计,具体角度还需要靠实验研究来进一步验证。

5 结 论

通过对转杯纺转杯内气流场特性的研究,可以得到以下结论。

a)转杯内部气流流动为旋转流动,纤维输送管内气流速度呈递增趋势,出口处速度最大,气流进入转杯后即随转杯转动旋转流动,一部分气流直接往转杯出口流出转杯,另一部分往下冲向转杯壁面,在纤维输送管出口处和假捻盘台阶处有涡旋存在;凝聚槽内气流轴向速度比切向速度小的多,切向速度大,有利于纤维的凝聚和加捻。

b)转杯内部存在负压区,动压分布与气流速度分布对应,纤维输送管内动压不断增大,有助于吸引经分梳辊分梳后的纤维垂直进入转杯,并且在纤维输送管出口处出现动压区;转杯底部动压小,凝聚槽内动压最大,越往转杯中心动压越小,有利于纤维在凝聚槽内的稳定运动。

c)转杯转速对转杯内流场特性有显著影响,转速越高,转杯内气流旋转流动趋势越明显,凝聚槽水平截面上的尾状流动区面积越小,凝聚槽内切向速度越大,对纤维质点形成的离心力也就越大,越有利于纤维束的凝聚加捻,对提高成纱质量和产量有促进作用。

d)滑移面角度对转杯内部流场特性有很大影响,滑移面角度越大,纤维输送管出口处动压区面积便越大,凝聚槽内动压越小,影响纤维伸直和成纱条干质量,过大的滑移面角度设计不宜采用,具体参数有待进一步实验研究分析。

[1]张百祥. 转杯纺工艺理论与成纱质量的探讨[J]. 纺织器材, 2014, 41(1): 5-11.

[2] 徐惠君, 张志, 栗宝华, 等. 转杯纺纱纤维流运动及纺纱不匀性的技术分析[J]. 现代纺织技术, 2013,21(2):5-7.

[3] 张长乐. 转杯纺纺杯内纤维运动状态的分析[J]. 棉纺织技术, 1991,19(12):14-18.

[4]LAWRENCECA,CHENKZ.AStudyofthefibre-transfer-channeldesigninrotor-spinning.partI:thefibretrajectory[J].JournaloftheTextileInstitute, 1988,79(3):367-392.

[5]KONGLX,PLATFOOTRA.Fibretransportationinconfinedchannelwithrecirculations[J].Computers&Structures, 2000,78(1):237-245.

[6]SUTL,CHENHW,MACM,etal.ImprovingthequalityofcombedyarnspunbyOErotorspinningusingtheGrey-Taguchimethod[J].Fibres&TextilesinEasternEurope,2011,19(2):23-27.

[7]KUOCFJ,LANWL,Feriyonika.Astudyofprocessingparametersinopen-endspinningprocessfororganiccotton(Ne24)[J].TextileResearchJournal,2012,82(15):1560-1568.

[8] 雷丽, 胡旭东, 陈洪立. 高速抽气式纺纱器的转杯的磨损[J]. 纺织机械,2013,(6):43-46.

[9] 邹鹏达, 陈洪立, 李晓明, 等. 流场状态对转杯纺纱接头行为影响的研究[J].现代纺织技术,2014,22(3):1-4.

[10]CHENRH,SLASTERK.Particlemotionontheslidewallinrotorspinning[J].JournaloftheTextileInstitute, 1994, 85(2):191-197.

[11] 张奇, 汪军, 曾泳春. 转杯纺纺杯内气流流动的二维数值模拟[J]. 纺织学报, 2013,34(2):51-64.

(责任编辑: 康锋)

Research on the Characteristics of Internal Airflow Field in Spinning Cup of Rotor Spinning Machine

LIXiangdong1,JINYuzhen1,CUIJingyu1,WEIShunyong2

(1.Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University,Hangzhou 310018, China; 2.Zhejiang Taitan Co., Ltd., Xinchang 312500, China)

Rotor spinning is to use the airflow to strip, transport and condense the fibers to form yarn. The internal airflow affects the direction, distribution and twist degree of the fibers directly. To further learn the flow characteristics of the internal airflow, Fluent, a computational fluid dynamics (CFD) software, was adopted to carry out simulation calculation of the flow field in the spinning cup. The simulation results indicate that the airflow within the rotor is a swirling; the airflow is divided into two parts after it flows into the cup through the fiber transport channel; one small part flows out directly while the other big part flows downward and rushes at the wall surface of spinning cup and then rotates with the rotor. There are swirls both at the exit region of the fiber transport channel and at the navel step. There is negative pressure in the spinning cup; the trend of the dynamic pressure is increasing from the inlet to the outlet of the transport channel and and the maximum dynamic pressure exists in the groove . With the increase in the rotating speed of spinning up, the caudate flow area is diminishing on horizontal section of coagulation groove and the swirling flow trend is obvious. The dip angle of slide surface has a great effect on the area size and location of high pressure area at the exit of fiber delivery pipe and the dynamic pressure in the groove, and then influences the fiber motion state and the finished yarn quality.Excessively large dip angle of slide surface shall not be used.

rotor spinning; spinning cup; flow field characteristics; Fluent; numerical simulation

10.3969/j.issn.1673-3851.2016.03.010

2015-5-26

国家自然科学基金项目(51576180),浙江省自然科学基金项目(LZ14E050004),浙江理工大学流体工程技术创新团队(11132932611309)

李相东(1990-),男,江苏东海人,硕士研究生,主要从事纺织机械内部流动方面的研究。

金玉珍,E-mail:gracia1101@foxmail.com

TS103.3

A

1673- 3851 (2016) 02- 0211- 07 引用页码: 030404