Stratasys公司FDM-3D打印专利技术综述

赵 翀 邓晓波 郝晨晖 王 婷 赵凤霞(国家知识产权局专利局专利审查协作河南中心,河南 郑州 450002)

Stratasys公司FDM-3D打印专利技术综述

赵翀邓晓波郝晨晖王婷赵凤霞

(国家知识产权局专利局专利审查协作河南中心,河南郑州 450002)

本文对Stratasys公司FDM-3D打印专利申请进行了介绍,主要从Stratasys公司的专利发展脉络、申请量变化等方面进行统计分析,综述了FDM-3D打印的成型机理,并根据Stratasys公司对FDM-3D打印的专利申请的主要改进点进行专利梳理,发掘FDM领域及其相关领域的重点专利技术,为我国的FDM成型研究提供一定的参考。

FDM Stratasys公司;液化器;支撑结构;打印丝;打印方法

1 研究概况

1.1研究背景、内容和目的

上世纪八十年代,快速成型制造技术(Rapid Prototyping and Manufacturing,RPM)问世,在短短的几十年间,关于快速成型制造技术的相关技术领域得到了高速发展。虽然快速成型制造技术得到了长足的发展,但很显然,国内外对其研究还不成熟,尚有众多改进余地,尤其是高昂的制造成本大大限定了该项技术的发展,熔融沉积成型(Fused Deposition Modeling,FDM)则是RPM技术中大量应用的一种,由于FDM[1]是RPM中唯一一种不需要激光器的成型方式,这种成型机的价格最低,近年来,国内外各大企业、高校针对FDM成型技术做了大量的研究工作,但目前FDM成型产品还存在诸如较大的翘曲变形、较低的产品尺寸精度、较低的致密度和表面光洁度等,这就需要深入的分析和研究FDM成型过程的机理和它的产品零件的密度、强度、精度的影响因素。

而Stratasys公司是FDM成型技术的全球领跑者,已在全球安装了大量的原型和直接数字化生产系统,其数量之多没有其他任何一家公司能及。公司通过为原型创造性地推出产品级材料,引导Real PartsTM的直接数字化生产,从而成为技术革新的佼佼者。Stratasys公司目前占有41%的市场份额,已经连续5年在市场上领跑[2]。

本文主要通过对Stratasys公司针对FDM成型领域的专利申请进行详细分解,理清该公司在FDM领域的技术脉络,发掘FDM领域及其相关的领域的重点专利技术,为我国的FDM成型研究提供一定的参考。

1.2FDM-3D打印技术研究概况

FDM工艺由美国学者Scott Crump博士于1988年率先提出,随后于1991年开发了第一台商用成型机。FDM成型机主要包括液化器(喷头)、丝材供给装置、液化器移动控制部、加热工作室、工作台等部件组成。

目前相关研究主要在以下几点内容:

熔丝材料:通常采用热塑性材料,而随着研究的深入,愈来愈多的新材料被研发出来,例如,1998年澳大利亚Swinbum工业大学,研究了金属-塑料复合材料丝;提高了材料的强度和硬度;1999年,Stratasys公司开发出水溶性支撑材料;近年,Stratasys公司开发的多彩混合材料等。

软件:Stratasys公司开发针对FDM的QuickSlice、针对Genisys系统的AutoGen3.0软件包;Helisys公司开发了面向Windows的LOMSlice软件;Solid Concepts公司开发了SolidView3.0软件。

液化器:液化器是FDM成型机中最为复杂的部分,目前,Stratasys公司为主要的研究者。

国内进行FDM成型研究的机构主要有清华大学、华中科技大学、上海交通大学、西安交通大学、南京航空航天大学、哈尔滨工业大学、大连理工大学、北京隆源自动成形系统有限公司、北京航空工艺研究所和上海富奇凡机电科技有限公司等。

1.3FDM-3D打印技术应用概况

FDM成型工艺既能用在零件的概念设计与造型、功能试验场合,又能够直接用在零件设计与制造、工具(模具)设计以及机械设计等方面,具体为:

(1)零件设计制造与功能试验,航空航天、汽车工业、模具制造等;

(2)医学方面,例如假肢的设计与加工等;

(3)艺术品加工制作,装饰品等;

(4)单件、小批量和特殊复杂零件的直接生产。

2 FDM-3D打印技术专利申请概况

2.1申请趋势以及技术分支分布

对于Stratasys公司历年专利申请量进行分析,由图1可知,申请量呈现先降低后增加的趋势,这是由于3D打印技术一经推出便成为研究热点,然而由于打印成本高昂且技术储备不足导致其应用范围较窄,因而在2001年后专利申请量有所回落,而后期由于技术进步克服相关瓶颈导致成本降低以及人们对桌面级打印机市场广泛需求,导致申请量大幅增加。

图1 各年份专利申请量情况

图2 技术分支专利申请量分布

参见图2,笔者将Stratasys公司的专利技术分布做了以下归类,总体而言,可以分为四个技术大类,分别为液化器、打印方法、打印丝材和支撑结构。其中因为液化器是FDM成型装置最为重要的结构部分,因此针对液化器的改进的专利申请数量最多,其次打印方法和打印丝材的改进的专利申请数量相当,紧随其后,最后是支撑材料的改进。目前,液化器的改进点主要集中在液化器结构、计算机和传感器等辅助手段的进一步应用以及液化器的清洁等方面,其中以液化器结构的改进专利申请量最多;打印方法的改进点主要集中在提高打印的精度和效率方面;打印丝材的改进点主要是丝材本身材质和结构的改进以及送丝机构的改进;支撑材料的改进点主要在于支撑材料本身材质以及支撑材料成型方法和结构的改进。以上内容将在下一部分进行展开描述。

3 重点技术分析

3.1液化器的改进研究

液化器是FDM成型机中最为复杂的部分,直接影响三维制品的最终成型精度和质量。经初步统计,参见图3,Stratasys主要通过以下方面对液化器进行改进:

3.1.1液化器的清洁

FDM在成型时,丝材在液化器中加热熔融,不断从液化器中喷出,逐层打印形成制品,在打印的过程中,可能需要液化器切换打印,亦或者在每层打印完成后都会进行停车固化,此时,液化器中的熔融丝材不再进行加热,逐渐冷却固化,如果不进行清理,往往会堵塞液化器头,造成打印过程的中断或打印质量的下降。US2014252684A1给出了一种典型的液化器清洁手段,其公开了利用多个液化器进行切换用于打印三维部件的层以及支撑结构的层,在三维部件和支撑结构的层的打印过程中,在待机模式和操作模式之间切换液化器,同时在工作台上打印净化塔(利用打印材料在工作台上打印出于支撑材料和三维部件相似的用于擦拭液化器的三维构件),净化塔被构造成立体三维机构,并且在Z轴上,下层面积大于上层面积,可避免晃动,这种清洁的好处是,在待机模式下可以利用打印净化塔来排出已经固化的丝材,同时,在切换到操作模式之前,可以利用净化塔对液化器进行擦拭。

图3 FDM液化器改进路线图

3.1.2液化器的定位

液化器的位置对于打印三维制品来说是十分重要的,通过改进的定位手段,一是能够保证位置的精确性,二是能够缩短位移所需的时间。TW474864B公开了一种利用磁性将液化器悬浮的手段,液化器被磁性的悬浮于一定子板下且其借由一流体轴承而与盖定子板隔开,供给该液化器的驱动信号产生电磁力驱动以在高速下将液化器沿X和Y方向移动,并提供一个与该液化器连接的脚状件提供机械式缓动其可降低挤出头移动期间的谐振,使得液化器的位置可被精确及可靠的加以控制。US2015137402A则公开了一种利用偏心弹簧悬装在打印表面的上方,并利用机器人自动切换液化器的装置。

3.1.3液化器的结构

液化器结构的改进一直是Stratasys研究的重点,液化器料筒的形状和尺寸、出料口的截面、加热器和传感器的分布等因素均有涉及,其中US2014120197A1(2014)公开了一种液化器结构的改进,弯月面干燥效应、加热及材料膨胀、长丝直径变化均会改变液化器组件的挤出速率及流动控制,可能产生劣等的模型制品,通过改善液化器组件,使液化器组件由阶梯式两部分组成,该阶梯式液化器组件包括上游部分及下游部分,其中上游部分内部横截面积比下游部分小。经两个横截面积之间的肩部配置,限制可消耗材料熔融弯月面的移动,改善3D模型结构减少构建时间,同时可在该基础上做出各种变形,例如上游部分或下游部分的衬套管可以使用多层结构,其内部层可以具有较低的摩擦系数,方便长丝的输送,或者改变热膨胀系数,以抵御长丝输送速率的改变而引起的挤出速率及流动控制的变化。US2015097307A1(2015)公开了一种在液化器周围设置一个或多个加热元件,并设置多个热敏电阻,同时设置多个传感器,以用于动态控制流速的液化器结构。US2009035405A1(2009)公开了一种液化器结构,液化器的切换涉及液化器的部件的机械运动,多次切换可能引起对一个或更多个部件的磨损和未对准。这样的磨损和未对准可以降低所获得的3D目标和支撑结构的质量和精度。液化器要求在延长的使用周期内具有好的耐用性和可靠性。该种液化器包括至少一个安装结构;第一液化器泵,所述第一液化器泵被固定于所述至少一个安装结构上;第二液化器泵,所述第二液化器泵被靠近第一液化器泵设置;切换机构,所述切换机构被所述至少一个安装结构支撑,并被配置以沿第一轴线相对于所述第一液化器泵移动所述第二液化器泵;和槽接合组件,所述槽接合组件与所述第二液化器泵部分地相连接,以限定所述第二液化器泵沿所述第一轴线的运动范围。

CN102548736A(2011)公开了一种带状液化器结构,包括外液化器部分,所述外液化器部分被构造成从热传递部件接收热能;和通道,所述通道至少部分地由所述外液化器部分限定,所述通道具有入口端和出口端,所述入口端具有被构造成容纳带状细丝的尺寸,其中所述带状液化器被构造成通过接收的热能使容纳在所述通道中的所述带状细丝熔化到至少可挤出状态以提供熔融流,并且其中所述通道的尺寸还被构造成使所述熔融流在所述通道中符合轴向不对称流,和挤出端,所述挤出端在通道的出口端处从所述外液化器部分延伸,其中所述挤出端的尺寸被构造成使所述熔融流从在所述通道中的轴向不对称流变为基本上轴向对称流,以从所述挤出端挤出;其中带状细丝的未熔化部分用作作用于带状细丝的未熔化部分与通道的壁之间的熔融流上的具有粘性泵的活塞,导致熔融流流出挤出端。

US2009273122A1(2009)公开了一种具有温度梯度的液化器,该液化器有热块,从熔丝入口到熔丝出口,热块沿液化器管侧壁轴向方向产生温度梯度。

3.1.4液化器控制程序

CN155306A公开了一种液化器控制程序,从管嘴挤出的材料的流速是细丝被推至液化器出料口的速度的函数。通过控制细丝推进入液化器的速度来控制流速。控制器控制挤压头在水平x,y平面中的移动,控制基体在垂直z方向的移动,并且控制进给辊推进细丝的速度。通过同步控制这些过程变量,造型材料沿着CAD模型定义的工具路线层层地沉积成“串珠(beads)”。利用恒定的沿工具路线的挤压头速度,串珠宽度保持相当的一致,但是在工具路线的始点和终点处会产生误差,例如在“接合(seam)”处(也就是封闭环工具路线的始点和终点)。相比于现有技术中的可变速系统引入了更大的串珠宽度误差,并且有接合误差。希望在使可变速率系统的生产量较高的同时,减小串珠宽度误差和接合质量误差,以便获得所需的挤压轮廓。

US2015343688A1公开了一种液化器快速回位方法,在多点水平测量中,液化器需要返回到初始高度,如果打印材料是塑料的话,水平测量通常需要等到液化器冷却下来,塑料固化之后,液化器很久才能回位,现在提供一种非熔化接触点,以保证液化器温度很高时即可回位。计算4次z轴初始高度,计算补偿值,加热液化器,清洁液化器。

3.2支撑材料的改进研究

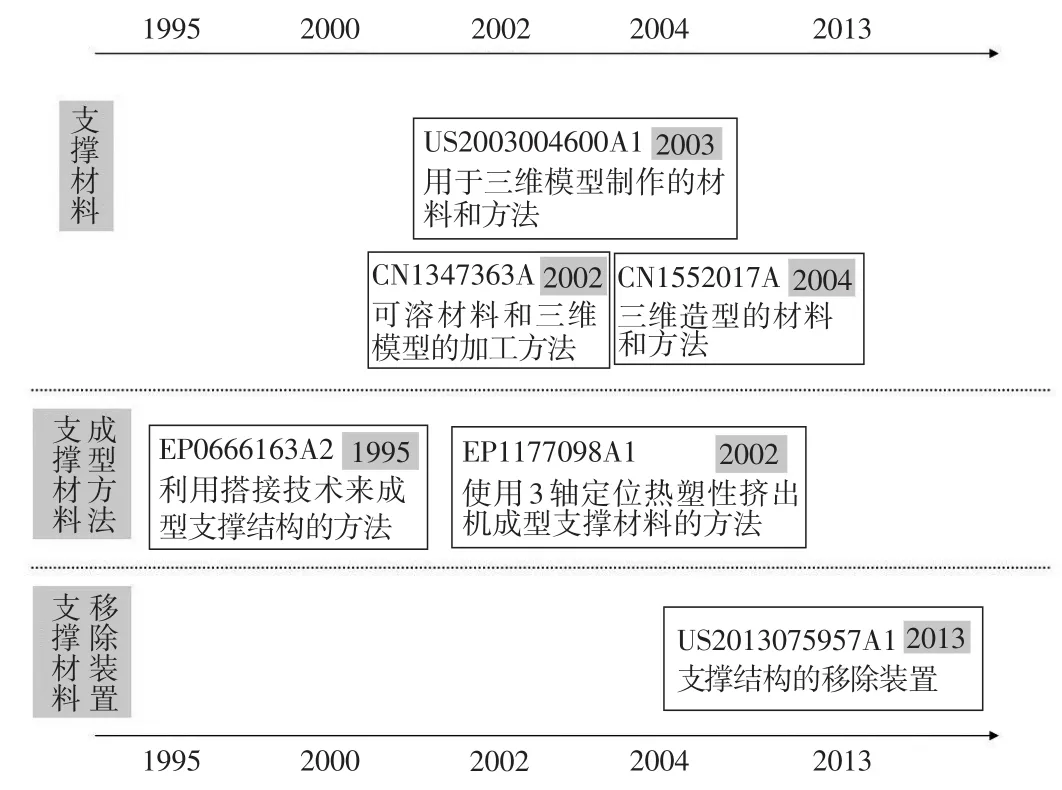

在三维立体成型过程中,由于未被固化的部分材料仍为液态,它不能使制件截面上的孤立轮廓和悬臂轮廓定位,因此,对于这样一些结构,必须在制作前对其施加支撑,而支撑材料除了能够确保原型的每一结构部分都能可靠固定之外,还有助于减少原型在制作过程中发生的翘曲变形,图4显示了支撑材料的改进路线图,改进主要从材料本身,成型方法和移除装置等三面进行。

图4 FDM支撑材料改进路线图

3.2.1支撑材料的改进

为了支撑三维制品模型,支撑材料必须粘附到制品材料上。同时,由于支撑材料为支撑制品的基础层,支撑材料应同样可拆除地粘附到制品材料上。制品坐落在支撑材料上后,如何将支撑材料从制品上移除而不损坏制品一直是一个难以解决的技术问题。US2003004600A1公开了一种用于三维模型制品打印的材料和方法,它通过沉积含有约0.5至10重量百分比硅氧烷的热塑性塑料组合物的多层来成型支撑结构。其中硅氧烷起脱模剂的作用,促进三维模型制品建成后从中拆除支撑结构。硅氧烷脱模剂还表现出良好的热稳定性,促进该材料在高温建造环境中的使用,硅氧烷还可保护三维模型制作装置的挤出头或喷射头喷嘴,避免产生材料堵塞,与极高粘度的硅氧烷相比,中等粘度的硅氧烷是一种更好的脱模剂,其中6万厘沲为中等粘度,5千万厘沲为极高粘度。在基础聚合物中加入少量的硅氧烷削弱了基础聚合物与打印制品材料之间的粘接,从而使聚合物可用来形成可从模型脱离的支撑结构。CN1347363A公开了一种包含羟酸的基础聚合物和一种塑化剂的碱性可溶热塑性材料,通过将支撑结构放入碱性熔池中熔化而使之从完成的模型上移去。CN1552017A公开了一种包含选自聚亚苯基醚和聚烯烃的混合物、聚苯砜和无定形聚酰胺的混合物、聚苯砜和聚砜以及无定形聚酰胺的混合物的支撑材料,所述支撑材料是自层合的、形成与造型材料的弱的易分开的粘合、并且具有在造型材料的热挠曲温度的20℃内的热挠曲温度,所述粘合使得能够将支撑材料从所述三维物体中分离出来而不损害所述三维物体。

3.2.2支撑材料成型方法的改进

快速成型技术中制品和支撑结构一般均是从下向上逐层打印成型,如果制品有凹凸等结构,例如凸出部分,这种结构一般处在悬空状态,需要设置支承结构,否则在打印的过程中容易产生坍塌,但是支承结构会增加制造的复杂性并且限制制品的尺寸。EP0666163A2公开了一种利用搭接技术来成型支撑结构的方法:它通过电脑辅助系统逐层打印,挤出设备通过喷嘴挤出熔融塑料;通过控制喷头在x-y平面内运动,从而生成CAD预设的模型中的一层,第一层完成后喷头向上运动,完成第二层的挤出成型,直到支撑结构成型。通过搭接技术,减少支承结构材料的的使用和加工时间,并减少制件的后处理时间,并且搭界技术的运用可以直接形成二维平面,而不用分层制造之后叠加。EP1177098A1公开了一种使用3轴定位热塑性挤出机成型支撑材料的方法,其通过逐行逐列的将液珠沉积到相邻的液珠上,能够保证挤出液珠的垂直高度至少与水平高度的尺寸一致。从而,其在熔丝沉积快速成型过程中,加快了成型的速度,减少了花费并且减少了零件制造时支承结构的数量。

3.2.3支撑材料移除装置的改进

三维打印中使用的支撑材料通常分为两种类型:能够移除的支撑材料和可溶性的支撑材料。能够移除的支撑材料可以用手或者使用工具从得到的三维零件中移除。与之对比,可溶性支撑材料能够溶解在水溶液中。可溶性支撑材料理想的溶解需要加热和搅拌,目前市售的支撑材料移除槽已十分成熟,可以用来溶解支撑材料。US2013075957A1公开了一种支撑结构的移除装置,它包括:(1)一个槽,其具有一个顶部开口的用来盛放流体水的槽的本体;一个通过槽的本体来支撑的多孔板,三维零件通过槽顶部的开口插入放入多孔板中;一个多孔板下方的旋转叶轮;(2)第二个组成包括用来接收槽的平面,表面下的旋转感应装置,当槽放置在平面上时,旋转感应装置带动叶轮转动,从而使流体水通过多孔板流入槽中。通过将成型后的三维零件和支撑材料放入槽中,叶轮通过转动使水溶液从多孔板进入槽内部,进而实现支撑材料的溶解。

3.3打印丝材以及送丝机构的研究

经过对stratasys公司基于FDM技术3D打印专利进行统计,其主要通过以下方面对打印丝材以及送丝机构进行改进:熔丝材料类型改进、熔丝材料结构改进、送丝机构改进、送丝工艺改进,参见图5。

图5 FDM打印丝材及送丝机构改进路线图

3.3.1熔丝材料类型改进

三维物体的构成材料通常表现出非牛顿流动特性,即构成材料在挤出流动的初始启动阶段抵抗移动。因此,许多3D物体共有的问题是由于非牛顿流动特性所导致的挤出头的响应时间的限制。这种限制可能降低沉积精确度,并且特别是可以看到其中每层所沉积的构成材料的量相对较小的微细部件结构。因此,需要改善用于沉积构成材料的挤出头的响应时间的构造3D物体的方法。美国专利US2009295032A1中使用改性ABS材料制备打印丝,其具有改善的响应时间,由此改善沉积工艺的精确度,另外,改性ABS材料能够为3D物体提供优良的层间粘附力和零件强度,其通过将改性ABS材料送入基于挤压的分层沉积系统的挤出头,在改善挤出头的响应时间的条件下,在挤出头中熔化所送入的改性ABS材料,以及以逐层的方式沉积所熔化的改性ABS材料,以形成3D物体。此外为了提高打印物体的强度,CN1784295A中则使用高强度PPSF/PC混合热塑性材料作为打印丝材,这种热塑性材料表现出良好的热稳定性,能够防止在三维造型设备的喷嘴中积聚,具有很高的耐化学性,并且由这种材料制成的模型表现出良好的强度。而US2001025073A1中则使用高强度材料PEO用于成型,这个高强度材料可以容易的融化挤出形成层状物并且随后可以冷却固化使复杂形状的零件能够自由准确的组装,且能够按顺序的一层层的叠加使制品成型;高强度材料能够在挤出设备中作为支承材料来阻止熔融沉积材料层的松垮,同时保证复杂制品的几何精度,而WO2015054021A1中则使用热塑性纤维和矿物晶须增强的热塑性弹性体作为打印丝材料,进一步提高了打印件的打印强度。

3.3.2熔丝材料结构改进

随着技术的发展,单纯依靠改变材料类型进而提升打印丝打印性能以及三维打印件的性能遇到瓶颈,尤其是在提升打印丝打印性能方面,基于此CN102548737A介绍了一种基于挤出的数字制造系统中使用的造型材料和支撑材料的非圆柱形细丝以及用于制造所述非圆柱形细丝的方法和系统,该方法中使用非圆柱形细丝,这种非圆柱形细丝在具有相同体积流量的情况下与由圆柱形液化器熔化并挤出的圆柱形细丝相比能够以减少的响应时间由非圆柱形液化器熔化并挤出的消耗材料。这有利于提高沉积精度并减少构建时间,从而增加用于构建3D模型和相应的支撑结构的过程效率,同样的CN102548736A中则介绍了一种使用带状细丝的打印方法,其同样具有上述效果。此外,US2012231225A1中提出了一种双层丝材结构,其内层芯为第一热塑性材料,外壳为第二热塑性材料,打印时按照丝的横截面设计打印路线,能够改善打印过程中的翘曲变形,减少变形,内应力以及半结晶材料的下垂,而US2012037329A1中则使用具有不同结晶温度的内芯与外壳材料从而防止打印时的翘曲变形,而US2011233804A1中则提供了一种表面带有编码标记的打印丝材,上述带编码的丝材通过光学传感器输送,从而大幅提高送丝精度。

3.3.3送丝机构改进

送丝机构是3D打印机的关键部件,US2010096485A1中公开了一种熔丝供给容器,具有从线圈处的导向支撑熔丝的熔丝通道,使用传感器用以探测熔丝是否通过,从而提高送丝精度,而CN1386089A中则提供了一种气密的丝料盒,丝料盒包括一个缠绕细丝的旋转卷盘和细丝可由其中穿过丝料盒的出口。丝料盒接受器用于接受丝料盒,安装在模型成型机的装填舱中。丝料盒接受器包括一个用于接受来自丝料盒的细丝的管道和用于将细丝通过管道进给的驱动装置,这种封闭性结构能够防止丝料受潮或污染,从而大幅提高打印精度,而US2014117585 A1中则提供了一种带有标签的储丝圈,其通过设置带有数字标签的多个储料筒或储丝线圈,通过读取器上的数字信息来决定如何使用打印材料打印三维物体,从而初步实现了送丝机构的智能化控制。

3.3.4送丝工艺改进

一般情况下,在送丝机构确定以后,其送丝工艺也容易确定,因而关于送丝工艺的专利文献较少,其涉及到送丝过程中的参数控制。如US5866058A中公开了一种提高打印质量的方法,其通过合理设置打印环境温度以防止打印件产生几何畸变,具体的其在沉积温度下连续的挤出热固性材料到环境中,并且控制新挤出材料附近的环境的温度保持在材料的固化温度和蠕变温度之间,随后新挤出材料在固化温度之下逐渐冷却,但是仍然保持几何形状的温度梯度在理想的几何精度所需的温度梯度的最大值之下,通过该打印过程防止产品产生畸变,而US2014265040A1则公开了一种检测熔丝流速的装置,其利用监测装置控制挤出熔融丝料的流速,例如光学元件,利用传感器调控流速达到控制挤出速度的目的。

3.43D打印方法研究

经初步统计,参见图6,目前打印方法的研究主要针对打印精度和打印效率两方面进行改进,而随着计算机和传感技术的日益成熟,利用计算机对打印物体进行优化的网格划分,并利用传感器对打印器械进行在线监测已成为主流。

3.4.1对打印精度的改进

三维打印粒子材料在堆叠过程中包括与计算机辅助CAD设计系统形成响应,而三维打印过程中的粒子堆叠的精确性对三维成品的质量具有很大的影响,因此需要改善粒子材料堆叠的精度,美国专利US5491643A中,通过在至少一维平面中确定所需成型制品的特征,将所表征的制品的特征参数在一空间中连续成统一的整体,再选择制品预设部分的理想的参数特征值所表示的区域中的坐标值进行打印,可以使粒子材料能够更精确的按照制品的预设形状进行打印,提高了打印精度。

三维打印机的部件会随着时间的增加而老化,会变的凹陷、弯曲、挤出头的对准度下降,三维打印机这些缺陷的存在会降低打印精度,美国专利US2014117575A1采用一种数字智能的打印方法,利用熔丝沉积或熔融沉积制造平面层状材料,利用检测装置检测挤出头或打印头与工件之间的接触力,或者平整度等,由此转换为数字信号控制打印过程,从而保证打印质量。

对3D打印机更换挤出端部,需要重新进行校准,校准程序包括校准Z轴端部导基板的位置偏移,以在建造模型之前保证系统获得挤出端部和基板之间的空间关系,若校准不准确则会使打印精度下降,中国专利CN101460290A提供一种不需要操作者干涉或判断的在三维成型机中执行校准程序的方法,以自动校准挤出端部,提高了校准的可靠性,节省了时间,通过控制器控制建造的每层的高度和位置,使其在限定的位置表示三维结构的材料建造轮廓。然后,确定材料建造轮廓的相对位置。标识期望的建造轮廓,然后与材料建造轮廓的确定的相对位置比较,以标识表示位置偏移的任何差异。然后,成型系统根据位置偏移定位沉积装置。

图6 FDM打印方法改进路线图

3.4.2三维打印的网络化

如今网络发展越来越快,通过网络对3D打印进行控制可以更好的制造出远程用户所需要的制品,对3D打印的发展具有重要的意义。中国专利CN104203547A提出可以采用将三维打印机和网络相结合,通过设置在三维打印机上的数据网络接口,和被定位成从一视点捕捉构造容积的视频的视频摄像机,以及被配置成通过网络接口接受三维模型并且控制三维打印机的操作以便将三维打印模型制作呈三维打印机的构造容积内的对象的处理器,其中处理器可以通过接口,呈现来自摄像机的构造容积的图像和三维模型的二维投影,通过该图像的分析,可以用来预测进展来进行跟踪,以便识别打印过程中的各种因素的干扰。

美国专利US8818544B2提供了一种计算支撑材料体积的方法,以计算机为挤出建立树状数据单元网格,该单元网格定义为大量的单元阵列,通过使用固体认知网络(SIG)的计算机程序,能够快速的计算出3D打印制品所需的支撑材料的体积。

3.4.3对打印速率的改进

在连续粒子挤出快速打印过程中,熔融的粘性粒子很难填满120°的转角,并且粒子在热熔区会和其他物质如空气中的水和氧气反应,使打印出每一层的粒子材料的性质均不相同,且粒子材料在挤出后会发生收缩,而这些问题均和打印速度有关。美国专利US2013009338A采用控制材料的层叠速率来改变三维制品的表面织构等其他表面特征,从而得到非均匀表面织构的三维制品,从而改善三维制品的表面质量。

美国专利US2014048970A1中材料挤出速率按照预定路线跟随挤出路径的变化进行调整,从而改善三维打印表面质量。

中国专利CN1386089A通过在挤压机上设置增压级,从而使物料从管嘴挤出的速率和被挤压物粘度增大的能力同时增加,挤出速率增大就使有形零件能更快地制成,粘度增大的能力增加使制出的有形零件具有更多所需的机械性能,同时减小被挤压物的横截面积以达到较好的性能。

美国专利US5653925A与上述专利不同,其采用间接控制挤出速率的方式,即通过在制造过程中在部件中引入孔隙,且这个孔隙程度应当可以使制品具有可靠的强度,部件中孔隙的增加可以减少沉积时层与层之间或每一层对挤出速率的敏感程度,并且可以允许挤出物具有高的粘度和表面张力,采用此种方式可以补偿部件内部膨胀,从而减少铸模的破损;可以减少后续工序步骤;可以使尺寸更精确;可以使用更广的材料进行沉积;提高制造精度。

3.4.4对三维打印分辨率的改进

在三维打印过程中一般是采用路径宽度不变的分辨率进行打印,从而能够快速成型,但是在此生成的构建路径内会出现小空区域的问题,这些小空区域一般小于恒定路径宽度分辨率,因此,在数据生成时被忽略。这样就造成在构建材料沉积路径之间形成空腔,其相应增加了所得到的3D物体的孔隙度,因此,降低了所得到的3D物体的结构完整性和密封特性。中国专利CN101401102A提出可以采用在构建路径限定空区域,并且在空区域内生成至少一条中间路径,并根据该中间路径来生成剩余的路径的方法,从而降低3D制品中的空隙度,增加制品的分辨率。

中国专利CN101449295A对提高由具有良好物理特性的诸如热塑性材料建造三维物体的速度和分辨率做了一定贡献,该专利则采用将喷射技术和熔融沉积成型原理相结合的方式,通过喷射第一材料的方式形成限定支撑结构的增量的多个层,此时喷射使支撑结构的增量具有高分辨率的内部表面,该支撑结构用作可同时用其结构填充的高分辨率模型,这样使三维物体由具有良好物理特性的材料以高沉积速率形成并具有高表面分辨率。

3.4.5对三维打印过程的改进

美国专利US2015145174A1对3D打印的印盘做了改进,在印盘上设置多组磁性装置,从而可以通过印盘周围的磁场将打印在构造板上的3D打印制品从印盘上移走,并包括将构造板从3D打印制品中移除的过程,之后进行连续作业。

4 结论

目前来看,Stratasys在FDM成型领域中占据绝对领导地位,专利申请涵盖了打印装置、材料、软件控制等方方面面,以目前国内企业的技术储备和专利布局来看,基本处于全面落后的状态,但FDM成型显然还有诸多可以改进的方面,以下为笔者的一些观点,仅供参考,例如:

1.具体结构细节,例如打印头的改进,目前多打印头已成为趋势,但打印头的切换方式多种多样,随之而来的不同的打印头的孔径尺寸均可以成为改进点;

2.打印材料的改进,3D制品材料和支撑材料的成分和结构均可以成为改进点,针对材料的改进不依赖打印装置,更容易绕开现有专利的限制。

3.打印控制方法的改进,随着计算机技术的发展,精确打印和高效打印控制方法已深深地融合到FDM成型中来,如何利用计算机技术来优化打印方法,例如控制打印头走位和响应、优化模型分层、消除台阶效应、制品的后加工等,也有诸多改进的余地。

Stratasys在FDM成型领域技术力量雄厚,专利布局也比较广泛,其中诸多技术和思路十分值得其他企业借鉴,相信随着研究的不断深入,FDM必将能够更加成熟,并实现更大规模的生产与应用。

[1]普立得科技.Stratasys 3D打印世界[J].航空制造技术,2015(5):105.

[2]朱金龙,赵寒涛,吴冈等.大幅面工业级熔融沉积式FDM 3D打印机[J].自动化技术与应用,2016,35(1):115-118.

Analysis on the Patent of Fused Deposition Modeling-Three Dimensional Printing Technology of Stratasys Corporation

Zhao ChongDeng XiaoboHao ChenhuiWang TingZhao Fengxia

(Patent Examination Cooperation Henan Center of the Patent Office,SIPO,Zhengzhou Henan 450002)

The fused deposition modeling of three dimensional printing technology of Stratasys corporation is introduced in this paper,while briefly analyzes on the progress of patent evolution and the tendency on the amounts of the applicants,and also the important applicants.The development and the technicalimprovement of FDM are also discussed.Aiming at providing some suggestions to the research of domestic enterprises.

fused deposition modeling;stratasys;liquifier;filament;support;printing

TG665

A

1003-5168(2016)05-0070-07

2016-5-15

赵翀(1989-),男,硕士,审查员,研究方向:材料领域发明申请的实质审查;邓晓波(1988-),男,硕士,审查员,研究方向:材料领域发明申请的实质审查(等同于第一作者)。