基于尾梁振动信号采集的煤矸识别智能放煤方法研究

马 英

(天地科技股份有限公司开采设计事业部,北京100013)

基于尾梁振动信号采集的煤矸识别智能放煤方法研究

马 英

(天地科技股份有限公司开采设计事业部,北京100013)

通过在放顶煤液压支架尾梁上安装振动传感器对煤矸冲击产生的信号进行识别。基于液压支架尾梁冲击振动信号的数学建模,给出了振动传感器型号,采用比对试验方法确定对其最佳安装位置。根据现场试验验证了该方法对煤矸差异的可辨识性和可控性。煤矸识别智能放煤方法结合了综放工作面液压支架电液控制系统在经济效益和安全作业两方面的突出优点。

煤矸识别;放顶煤;液压支架;振动传感器;智能化

当前放顶煤工作面智能化放煤尚处于初级阶段,主要是应用电液控制系统来实现放煤动作,基本方法是在电液控制系统中嵌入预先设定好的放煤程序,按照预先设定好的放煤动作及放煤时间实现自动化放煤[1-3]。但在工作面煤层变化较大,无论是在相邻支架之间还是在走向长度方向都存在较大差异。因此预先按照工作面全部支架设定统一的放煤程序完成自动化放煤存在较大的缺陷,由于煤层赋存条件随时变化导致放煤口开闭时间也随之变化,如若放煤口开闭时间一成不变,就必然导致放煤过程中出现过放或者欠放情况,使煤质下降或者资源遭受损失。根据顶煤赋存条件的变化实时自动调整放煤口开闭时间而实现自适应放煤,是实现真正意义上自动化智能化放煤的关键步骤[4]。

国外已经提出煤矸识别的方法有:人工或自然伽马射线法、MIDAS法、截齿应力分析法、Pathfinder法、AME1008法、超声波技术、视频摄像、雷达扫描技术、X-射线莹光法、红外技术、振动技术等等将近20种,但是由于国外放顶煤采煤方法的停滞导致有关煤矸识别方法已停止研究[5]。通过大量文献研究以及结合我国放顶煤发展的实际现状,采用红外技术和振动技术进行煤矸识别研究最具发展前景,尤其振动技术最为实用可行。

1 基于放顶煤液压支架尾梁冲击振动信号的数学建模

综放工作面地质条件与设备等客观存在情况导致工作面采集信号条件非常艰难,由于放顶煤液压支架直接参与的放煤部件是支架尾梁,顶煤和矸石在下落过程中直接撞击支架尾梁,因此准确地采集下落顶煤或矸石与液压支架尾梁撞击产生的振动信号是研究的重点。将采集到的振动信号加以分析处理,就可达到煤矸信号识别的目的[6]。

冒落的顶煤和矸石冲击液压支架放煤机构有较大的随机性,该冲击产生的振动信号具有统计意义,这样为信号的分析、处理、识别奠定了理论基础。

从放顶煤液压支架结构来看,支架尾梁一端与支架掩护梁相连接,支架尾梁内安装的插板能够自由伸缩并处于悬空状态,因此放顶煤液压支架尾梁结构完全可以视为悬臂梁结构,设尾梁抗弯刚度为EI(x),其横截面积为A(x),尾梁机构的振动位移为ω(x,t),满足下式:

式中,ρ为尾梁材料密度。

将放顶煤液压支架尾梁结构视为密度均匀部件,则式(1)可写为:

由式(1),(2)两式求得尾梁结构自由振动方程为:

式中,ω0为放顶煤尾梁机构固有振动的角频率;φ(x)为放顶煤尾梁机构固有振型。

当放顶煤液压支架尾梁机构受到下落顶煤矸或矸石冲击时产生撞击的响度取决于下落煤体和矸石的重量、碰撞的放顶煤液压支架尾梁机构相对位置以及边界条件,放顶煤液压支架尾梁机构受到的分布载荷 p( x,t)的作用时,产生的振动位移为ω( x,t),模型如图1所示。

图1 支架尾梁振动模型

放顶煤液压支架尾梁机构受迫振动微分方程为:

假设支架尾梁在x0处受到下落的顶煤和矸石的撞击力为P(t),则p(x,t)=P(t)δ(x0),其中δ(x)为脉冲函数,那么式(4)可变为:

如果支架尾梁初始状态处于静止时,上述解析式的解为:

当支架尾梁受到连续撞击后产生的位移为:

通过式(3)和(7)可以看出,放顶煤液压支架尾梁机构的响应特征是系统各阶模态响应的综合因素所致,在不同的激励条件下,能激起不同模态的响应。顶煤和矸石下落撞击支架尾梁是无序多变的随机过程,找不到适合该过程的数学模型,对此应对不同地质条件工作面的多次实验进行统计分析,发现该工作面的冒落规律。

2 放煤过程振动传感器选型与安装

2.1放煤过程监测传感器选型

采用振动感知方法,在液压支架的尾梁上安装振动传感器,通过对煤块或矸石砸在液压支架尾梁上产生的振动信号进行感知,从而辨识放煤过程中的煤块和矸石,该方法较为直接[7]。

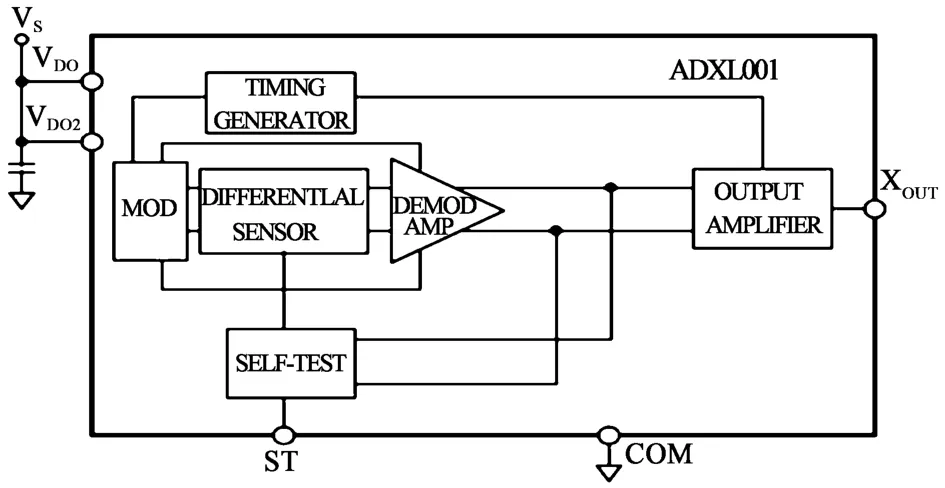

综合考虑放顶煤工作面实际情况以及顶煤或矸石冲击尾梁机构产生振动特点来选择合理的传感器十分重要。顶煤冒落时冲击放煤机构而产生振动信号,与该信号同时存在的干扰信号较多,由于系统对振动信号相位和频率相应都有很高的要求,对信号的采集采用惯性传感器,且伴随现场地质条件的不同导致振动信号的频率会有很大的变化,也需要一个宽带宽的传感器进行采集,基于上述考虑本系统选择ADXL001iMEMS®高性能加速计[8]。液压支架尾梁机构与加速度计传感器连接采用强力磁铁吸附方式,采取这种安装方式会有效地避免由于安装而产生的共振频率,能够使最高可用频率保持在2kHz,其系统框图如图2所示。

图2 振动传感器功能框图

现场冲击信号所产生的信号幅值范围适合选择检测范围为±25g,且其具有高线性度:0.2%满量程,其灵敏轴位于芯片平面内;传感器内采用全差分信号处理,较好的抗电磁干扰(EMI)与射频干扰(RFI),完全的机电自检;其低功耗(3.5mA(典型值))以及5mm LCC陶瓷封装的设计为系统硬件设计的小型化及系统低功耗开发提供了很好支持,并且已被广泛应用于制造机械监控、冲击检测、振动检测等领域。

2.2放煤过程监测传感器安装位置选择

将煤矸识别传感器安装在支架尾梁腹部或侧面某一合适位置是理想的选择,为了对比煤矸识别传感器安装在支架尾梁侧面和腹板处采集到振动信号的不同效果,在地面进行了模拟实验[9-10]。

将两个相同煤矸识别传感器分别安装在支架尾梁侧面和腹板处,采集到的安装在尾梁侧面振动信号如图3所示,尾梁腹板处的振动信号见图4。

图3 支架尾梁侧面振动信号

图4 支架尾梁腹板处振动信号

通过对比以上两振动波形可以看出,将煤矸识别传感器布置在支架尾梁腹板处采集的振动信号振幅明显大于布置在支架尾梁侧面振动信号,并且采集振动信号的密集程度也好于布置在支架尾梁侧面的振动信号。该现象主要原因在于支架尾梁安装煤矸识别传感器的对应面即为尾梁的大背板,该处是直接与煤层上部冒落的顶煤和矸石产生撞击的部位,因此支架尾梁腹板处产生的振动信号较支架尾梁侧面更能实时精确地反映支架尾梁受冒落顶煤和矸石撞击的真实状态。

3 煤矸识别智能放煤井下工业性试验

3.1煤矸差异的可辨识性

孙家沟煤矿放顶煤工作面的岩石主要以砂岩为主,呈白色,岩石硬度大,与煤块的颜色硬度区别明显,岩石撞击到支架后不易破碎,对支架的冲击力强。煤块跌落到支架钢板上时容易碎化,对支架的冲击力相对较小。图5是试验中测试得岩石垮落时的典型振动信号波形,t=280s处是较多砂岩垮落的时间点,从振动信号波形上能明显判断出岩石冲击信号与煤块冲击信号的能量差别。经过处理后的振动信号在手持终端屏幕上的图形能反映出矸石下落的时刻。两次试验中得到的数据整体都能表现出煤块与砂岩的冲击信号能量值区别度大的特性。因此孙家沟煤矿的砂岩与煤块硬度区别明显,煤矸放落过程是可辨识的。

图5 煤矸识别时刻的信号处理后波形

3.2煤矸放落过程的可控性

砂岩撞击支架后,经过多长时间掉落到后部运输机上也是试验测试的重要内容。图6所示为煤矸滑落时间,从图中能粗略反映煤矸撞击支架到掉落到后部运输机上的Δt的时间分布。图中Δt起止线是放煤工人看到矸石落到后部运输机上时所做的时间标签。试验后再经过语音信号的确认,得到图6中矸石落下标记对应的岩石撞击时刻。

图6 支架煤矸滑落时间测试

从图6中的数据可以得出,Δt1=2.4s,Δt2=2.2s,Δt3=4.1s,滑落时间基本在2s以上。在安装有电液控制器的工作面,电液控制器能够控制尾梁在2s时间内往回收缩,能防止大尺寸石块落下,从而保证后部运输机和破碎机的安全,煤矸放落过程是可控的。

4 结 论

通过在支架尾梁上安装振动信号传感器以实现煤矸识别的方法结合了综放工作面液压支架电液控制系统在经济效益和安全作业两方面的突出优点,通过液压支架电液控制系统实现智能化放顶煤,为解决自动化放煤困难的问题提出解决方案,为综放开采实现放煤的自动化智能化提供新途径,对促进我国数字化矿井建设具有重要意义。

[1]《综采技术手册》编委会.综采技术手册[M].北京:煤炭工业出版社,2001.

[2]陈炎光,徐永圻.中国采煤方法[M].徐州:中国矿业大学出版社,1991.

[3]许永江.无源红外线煤岩界面探测系统[J].煤炭科学技术,2003,31(1):42-45.

[4]赵宏珠.综采高产高效途径及其成套设备可靠性研究[M].北京:煤炭工业出版社,1993.

[5]秦剑秋.煤岩界面识别传感技术[J].煤矿机电,2003(26):26-29.

[6]G L Mowrey.Horizon Control Holds Key to Automation[J].COAL,1992,97(1),47-48.

[7]李守智,田敬民.智能传感器技术及相关工艺的研究进展[J].传感器技术,2002,21(4):61-64.

[8]王 祁,于 航.略谈智能传感器的设计与制造[J].传感器技术,1998,17(2):50-53.

[9]白雪峰,廉自生.掩护式支架姿态监测与控制的研究[D].太原:太原理工大学,2003.

[10]周喜章.热释电红外传感器原理与应用[J].传感器世界,1996(7):19-20.

[责任编辑:徐亚军]

Intelligent Coal Caving with Gangue Identification Based on Tail Beam Vibration Signal Collection

MA Ying

(Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd.,Beijing 00013,China)

The signal that induced by coal gangue impact was detected by vibrating sensors that installed on tail beam of top coal caving hydraulic supports.On the basis of math model of impact vibration signal of tail beam of hydraulic supports.Then sensors model was promoted out,the optimal installation position was confirmed by comparable experiments.The identifiability and controlability of gangue difference was verified by in practical.Intelligent coal caving with gangue identification include two side merits,its about economic benefits and working safety of electrohydraulic control system of hydraulic supports of fully mechanized coal caving working face.

gangue identification;top coal caving;hydraulic support;vibrating sensor;intelligent

TD823.4 9

A

1006-6225(2016)04-0040-03

2015-10-27

[DOI]10.13532/j.cnki.cn11-3677/td.2016.04.010

国家高技术研究发展计划(863计划):两柱式超强力放顶煤液压支架研制(2012AA06AA407)

马 英(1982-),男,辽宁海城人,助理研究员,博士,主要从事煤矿开采、装备技术研究。

[引用格式]马 英.基于尾梁振动信号采集的煤矸识别智能放煤方法研究[J].煤矿开采,2016,21(4):40-42,25.